(54) СПОСОБ ПРОПИТКИ ПОРИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ И СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2010701C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319089C1 |

| СПОСОБ ПРОПИТКИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2490771C1 |

| Способ заделки дефектных местцЕМЕНТОбЕТОННыХ пОКРыТий | 1979 |

|

SU837993A1 |

| Акустический преобразователь | 1975 |

|

SU845864A1 |

| Способ износостойкой наплавки | 1981 |

|

SU1016912A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| УСТРОЙСТВО ДЛЯ ИНГАЛЯЦИОННОЙ КВТЧ-АКУСТОТЕРАПИИ | 2004 |

|

RU2289451C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2008 |

|

RU2371531C1 |

Изобретение относится к изготовлению строительных изделий, преимущественно изделий из пористых материалов, модифицированных полимерами, и может быть использовано при производстве строительных материалов а также изделий для злектротехнической и легкой промышленности.

В настоящее время при сооружении различных объектов широко применяются материалы, прочностные характеристики которых улучшены путем пропитки полимерными составами.

Известные способы пропитки материалов не позволяют осуществлять процесс пропитки полимерным составом с достаточно высокой скоростью и качеством, а также сложны в осуществле.

. НИИ.

Известен способ изготовления бетонполимерных, изделий, включающий нагнетание зпоксидной смолы внутрь изделия под давлением 0,30,5 МПа, с одной стороны, и одновременно вакуумирование изделия при раз режении 50-150 мм рт. ст., с другой стороны, с последующей полимеризацией (l 1

Недостатками такого способа являются большая продолжительность про/цесса пропитки и сложность осуществления.

Известен также способ пропитки материалов, включающий предварительные вакуумирование и высушивание материёшов в смеси с электропроводя-п щей жидкостью токами промышленной частоты до влажности 25-30%, с последующей сушкой материала после сли10ва жидкости в парогазовой среде до заданной влажности. Затем в емкости создают разрежение 0,5-0,9 атм и подают подогретую пропитывающую жидкость, после чего материал с жид15костью подвергают периодическому воздействию ультразвуковых колеба/ний f 2.

Недостатком указанного способа является низкая эффективность ис20пользования ультразвуковых колебаний , а также необходимость предварительного подогрева пропитывающей жидкости, что усложняет технологический процесс.

25

Наиболее близким к предлагаемому является способ пропитки пористых материалов путем погружения их в полимерный.состав при одновременном воздействии давления и колебаний

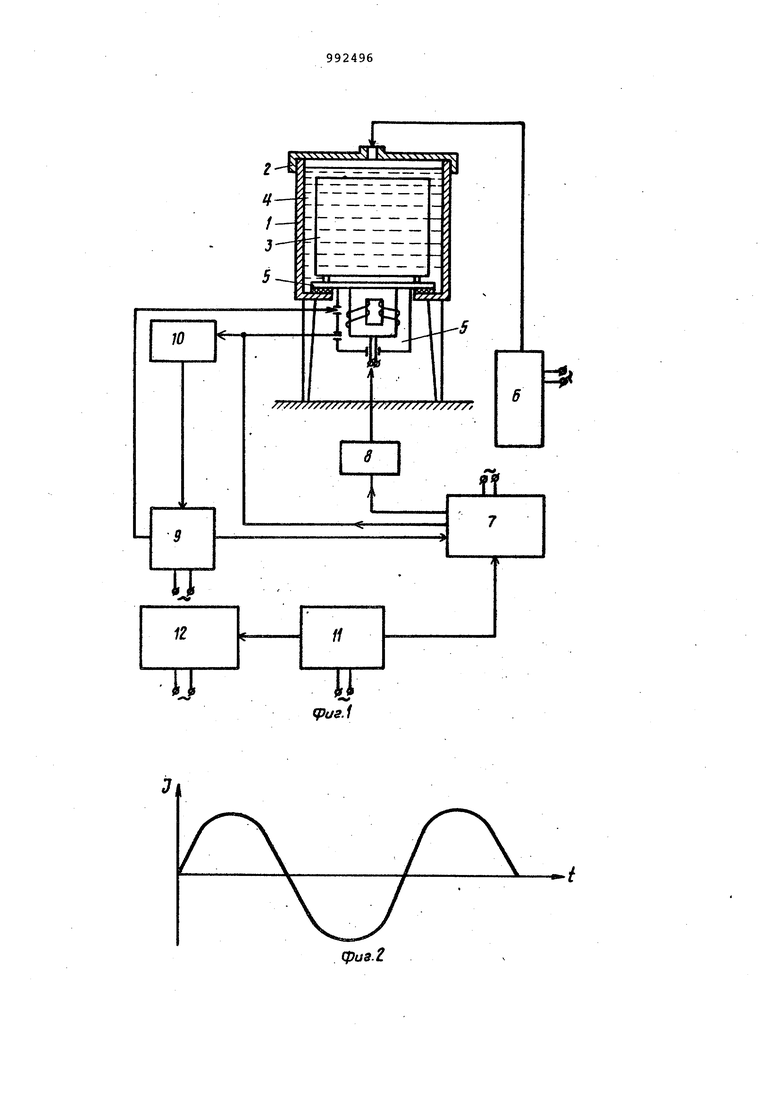

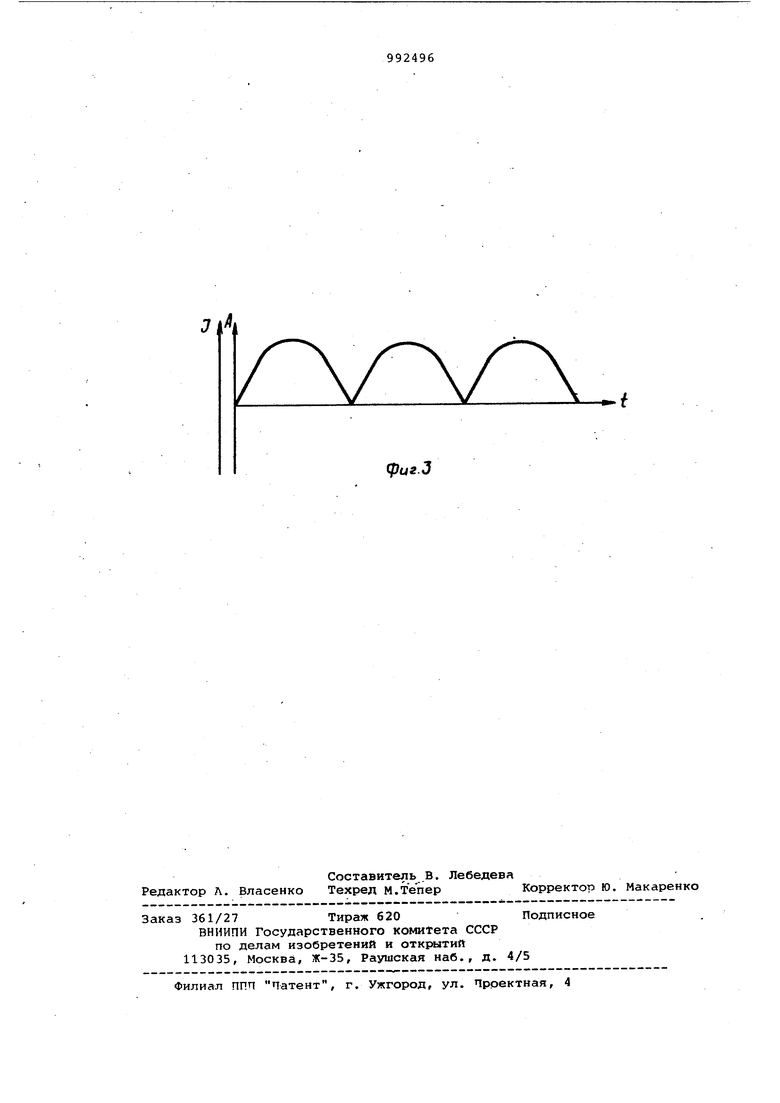

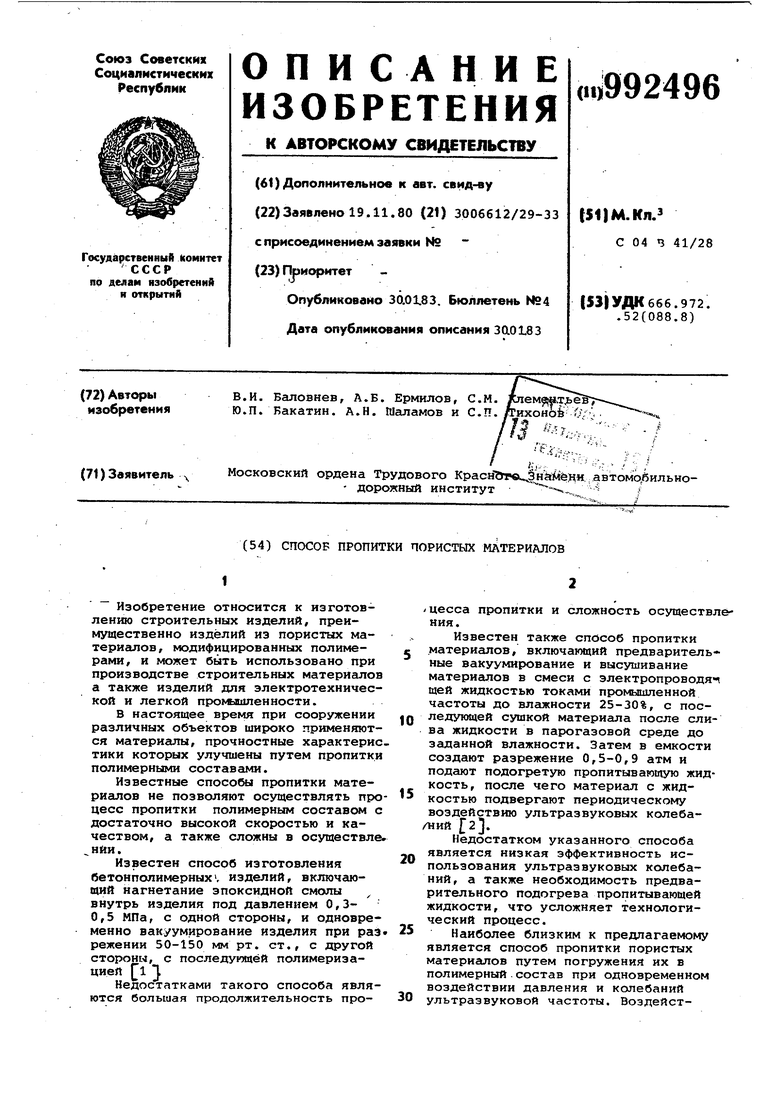

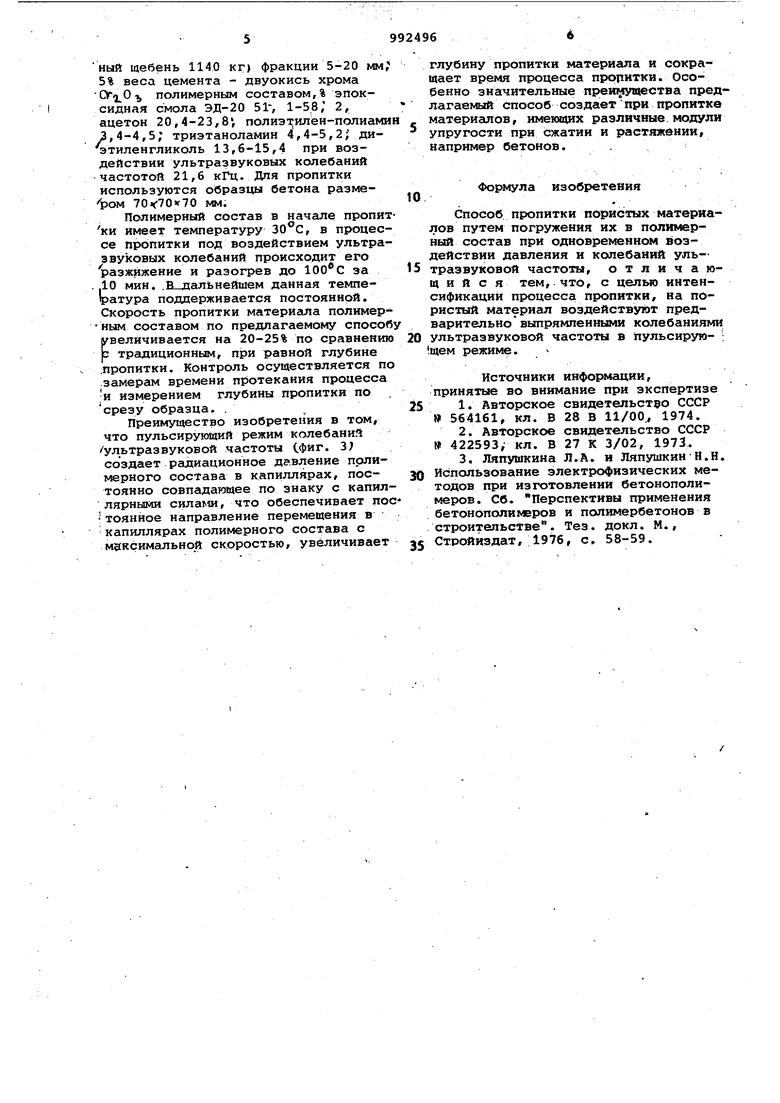

30 ультразвуковой частоты. Воэдействне.на материал колебаний ультразвуковой частоты за счет ультразвукового капиллярного эффекта позволяет существенно повысить эффективность пропитки материала полимерным соста,вом Г 3. Основной недостаток пропитки заключается в знакопеременном воздейст ВИИ колебаний ультразвуковой частоты на полимерный состав в капиллярах. При этом сложение капиллярных сил и ,радиационного давления во времени по ложительного полупериода ультразвуко вых колебаний, действующих на полимерный состав, обеспечивает интенсивное .поднятие полимерного состава в капиллярах. Во время отрицательног полупериода колебаний радиационные силы действуют на полимерный состав со знаком, обратным действию капиллярных .сил, что может привести к эна копеременному движению полимерного состава. Это существенно снижает скорость перемещений полимерного сое тава в капиллярах и ухудшает эффекти ность пропитки материалов.. . Цель изобретения - интенсификация процесса пропитки. Указанная цель достигается тем, что согласно способу пропитки пористых- материалов путем погружения их в полимерный состав при одновременно воздействии давления и колебаний уль тразвуковой частоты, на пористый материал воздействуют предварительно jвыпрямленными колебаниями ультразвуковой частоты в пульсирующем режиме. Способ пропитки материалов полиме ным составом осуществляют следующим образом. Пористый материал погружают в полимерный состав; создают избыточное давление, выпрямляют колебания ультразвуковой частоты и воздействуют на пористый материал в пульсирующем режиме. При создании избыточного давления полимерный состав проникает в капиллярные поры материала на определенную глубину, зависящую от размеров капилляров, вязкости и коэффициента поверхностного натяжения полимерного состава. Воздействие на материа выпрямленными колебаниям ультразвуковой частоты в пульсирующем режиме ускоряет перемещение полимер1НОГО состава внутри капилляров в ПОСТОЯННОМ направлении вдоль оси ко ебаний.. На фиг. 1 показана блок-схема установки для осуществления способа пропитки пористых материалов полимер ;ным составскм) на фиг. 2 - график силы тока, получаемого от ультразвукового генератора, на фиг. 3 - график силы выпрямленного тока и ампли туды механических колебаний ультразвуковой частоты, воздействующих на материал. Установка для пропитки пористых материалов полимерным составом включает рабочую камеру 1, плотно закрытую крышкой 2. В рабочей камере 1 помещен материал 3, погруженный в полимерный состав 4. Снизу на камере 1 смонтирован магнитострикционный преобразователь 5. Сверху к рабочей камере 1 подключен компрессор 6 для создания внутри рабочей камеры избыточного давления. Магнитострикционный преобразователь соединен электрической цепью с ультразвуковым генератором 7 через выпрямитель 8. Охлаждение магнитострикционного преобразователя 5 и ультразвукового генератора 7 в процессе работы осуществляется при помощи насоса 9, соединенного трубопроводом с баком 10 для охлаждающей жидкости. ВХОД ультразвукового генератора 7 соединен с задающим генератором сигналов 11, к которому подключен электрический частотомер 12. Работа установки для пропитки материалов полимерным составом осуществляется следующим образом. После размещения материала 3 в рабочей камере. 1 и заливки его полимерным составом 4 включают компрессор .6, обеспечивая тем самым избыточное давление внутри рабочей камеры. Затем включают насос 9, который обеспечивает циркуляцию жидкости по замкнутому контуру и охлаждение ультразвукового генератора 7. Включением генератора сигналов 11 задают рабочую частоту ультразвуковому генератору 7, на выходе которого график силы тока I в зависимости от времени t имеет вид, показанный на фиг. 2. От ультразвукового генератора 7 электрический ток поступает на выпрямитель 8 и далее на магнитострикционный преобразователь 5. На выходе выпрямителя 8 график силы тока I в зависимости от времени t имеет вид, показанный на фиг. 3. По аналогичному пульсирующему закону изменяется амплитуда Л механических колеба- НИИ ультразвуковой частоты, накладываемых магнитострикционным преобразователем 5 на материал 3. Под действием колебаний ультразвуковой частоты за счет ультразвукового капиллярного эффекта происходит переме щение полимерного состава в капиллярах материала, обеспечивающее его пропитку по всему объему-или на заданную глубину. На данной установке проводится пропитка материала, в частности бетона (состав на 1 м : цемент 284кг-, вода 200 л; песок 756 кг; гранитный щебень 1140 кг) фракции 5-20 мм 5% веса цемента - двуокись хрома , полимерным составом, % эпоксидная смола ЭД-20 51, 1-58, 2, ацетон 20,4-23,8, полиэ1;илён-полиамин 3,4-4,5; триэтаноламин 4,4-5,2; диэтиленгликоль 13,6-15,4 при воздействии ультразвуковых колебаний частотой 21,6 кГц. Для пропитки используются образцы бетона размеом мм.

Полимерный состав в начале пропитки имеет температуру 30°С, в процессе пропитки под воздействием ультразвуковых колебаний происходит его разжижение и разогрев до 100 С за 10 мин. .В дальнеЙшем данная температура поддерживается постояиной. Скорость пропитки материала полимер ным составом по предлагаемому способу увеличивается на 20-25% по сравнению р традиционным, при равной глубине пропитки. Контроль осуществляется по замерам времени протекаиия процесса и измерением глубины пропитки по срезу образца. .

Преимущество изобретения в том, что пульсирующий режим колебаний ультразвуковой частоты СФиг. З; создает радиационное давление полимерного состава в капиллярах, постоянно совпадающее по знаку с капиллярными , что обеспечивает пос тоянное направление перемещения в капиллярах полимерного состава с максимальной скоростью, увеличивает

глубину пропитки материала и сокращает время процесса прррнтки. Особенно значительные пр е1а |ущества предлагаемый способ создает при пропитке материалов, Имеющих различные модули упругости при сжатии и растяжении, например бетонов. .

Формула изобретения

10

Способ пропитки пористых материалов путем погружения их в полимерньш состав при одновременном воздействии давления и колебаний уль-

15 тразвуковой частоты, отличающийся тем, что, с целью интенсификации процесса пропитки, на пористый материёш воздействуют предварительно вьтрямпенными колебаниями

20 ультразвуковой частоты в пульсирую.щем режиме.

Источники информации, принятые во внимание при экспертизе 25 1. Авторское свидетельство СССР W 564161, кл. В 28 В 11/00., 1974.

35 Стройиздат, 1976, с, 58-59.

- 1- J

ю

1

/хУ/Х//Х/Х//////

12

11

тт

фиг.Л

Авторы

Даты

1983-01-30—Публикация

1980-11-19—Подача