(5t) МИКРОКРИОГЕННАЯ СИСТЕМА Изобретение относится к технике получения низких температур и может быть Использовано для охлаждения объектов с тепловыделениями не более 5 Вт. Известна микрокриогенная система, содержащая мембранный компрессор, ступень промежуточного охлаждения в виде двухступенчатой газовой криогенной машины, работающей по обратному циклу Стирлинга, и ступень основного охлаждения, включающую дроссель, вход и выход которого связаны с полостями высокого и низкого давления компрессора соответственно, машинные теплообменники, установленные на линии высокого давления дросселя и имеющие тепловую связь с холодными зонами ступеней газовой криогенной машины, и регенеративные .теплообменники, установленные с охватом линий высокого и низкого дав.ления,дросселя. При работе этой системы сжимают сверхчистый газ (гелий) в компрессоре, охлаждают сжатый газ до температуры начала дросселирования в машинных теплообменниках, дросселируют газ с отводом тепла от охлаждаемого объекта и возвращают его в компрессор через линию обратного потока, регенеративных теплообменников .1. . Недостатком известной системы является низкая экономическая эффективность вследствие малого среднего срока службы между капитальными ремонтами из-за ограниченного ресурса. Ресурс микрокриогенной системы, выполненной на основе мембранного компрессора, лимитируется работоспособностью мембраны и составляет в среднем 5001200 ч. Микрокриогенные системы с мембраннными компрессорами имеют сравнительно большие массу, и габаритные размеры. Известна также криогенная система для охлаждения объекта до гелиевого уровня температур, содержащая компрессор, вращающийся золотник, соединенный линиями связи с полостями всасывания и нагнетания компрессора ступень основного охлаждения, включающую два регенератора, теплые зоны которых связаны с вращающимся золотником, дроссель, вход и выход которого соединены линиями связи с холод ными зонами регенераторов, и регенеративные теплообменники, установленные с охватом линий низкого и высокого давления дросселя, и ступень промежуточного охлаждения в виде тур бодетандеров, количество которых определяется необходимым количеством уровней промежуточного охлаждения, входы которых связаны с линией высокого давления дросселя, а выходы - с линией низкого давления дросселя. При работе этой cиcтe ы газ сжима в компрессоре, охлаждают сжатый газ попеременно в каждом из регенераторо в течение половины цикла работы реге нераторов и затем в линии прямого по тока теплообменников непрерывно до температуры начала дросселирования ( зом обратного потока теплообменников и газом, расширенным в турбодетандерах ), дросселируют газ с отводом теп ла от охлаждаемого объекта и возвращают в компрессор непрерывно через линию обратного потока теплообменников и через каждый регенератор попеременно в течение половины цикла работы регенераторов. Переключение регенераторов осуществляется через 1гЗ вращающимся золотником 2. Недостатком данной системы охлаждения является низкая термодинамическая эффективность вследствие большого сопротивления регенераторов обратному потоку ( в крупных криогенных системах с большим расходом рабочего газа). Уменьшение сопротивления регенераторов приводит к значительному увеличению их .размеров, что в свою очередь ведет к повышению теплопритоков из окружающей среды, а следовательно, и к уменьшению термодинамической эффективности охлаждения. Указанное свойство систем охлаждения с использованием турбомашин приводит к невозможности их примеиения в .микрокриогенных системах, по скольку работа турбомашин эффективна при большом расходе рабочего таза, а резкое возрастание удельных потерь, при малом расходе газа в микрокриогенных системах, вызываемое несоответствием параметров конструкции заданным параметрам происходящих в ней процессов, делает использование такой конструкции неэффективным для охлаждения объектов с тепловыделениями менее 5 Вт. Наиболее близкой по технической сущности к предлагаемой является микрокриогенная система, содержащая компрессор, годключенный посредством клапанов к газовой криогенной машине, и дроссельный контур, на линиях прямого и обратного потоков которого установлены теплообменники, а на линии прямого потока охладители, имеющие тепловой контакт с машиной. Цели компрессор этой системы выполнен смазываемым поршневым то на линии прямого потока должен быть установлен фильтр-адсорбер для очистки рабочего газа, в основном от газов смазки. Микрокриогенные системы на базе смазываемых поршневых компрессоров имеют улучшенные массогабаритные характеристики по сравнению с микрокриогенными системами на базе мембранных компрессоров. Основные преимущества - возможность получения большого ресурса и высокая термодинамическая эффективность. Ресур микрокриогенной системы превышает 5 000 ч, причем имеются реальные технические возможности его дальнейшего повышения. При работе этой системы снижают газ в компрессоре, непрерывно очищают .сжатый газ в фильтре-адсорбере непрерывно охлаждают сжатый газ до температуры начала дросселирования в машинных теплообменниках и линии прямого потока регенеративных теплообменников, дросселируют газ с отводом тепла от охлаждаемого объекта и возвращают также непрерывно в компрессор через линию обратного потока регенеративных теплообменников. Непрерывная очистка сжатого газа от прииесей в фильтре-адсорбере заключается в том, что примеси из сжатого газа адсорбируются на поверхности адсорбента. По мере насыщения адсорбента примесями некоторое количество примесей начинает поступать вместе со сжатым газом в дроссельный контур. При перемещении сжатого газа с примесями по линии прямого потока теплообменников от теплового Конца к холодному концу температура сжатого газа в определенной зоне достигает значения, соответствующего температуре насыщения одной из примесей при данных давлени и концентрации; начиная с этой зоны, примеси кристаллизуются. При непрерывном охлаждении сжатого газа в линии прямого потока-теплообменников примеси накапливаются в виде инея ( снега) на стенках трубок теплообменнико Это может привести либо к полной закупорке линии прямого потока теплообменников, либо к срыву кристаллов потоком газа и переносу их в зону дросселя и далее в линию обратного потока теплообменников. В обоих случаях нормальная работа установки нарушается С 3 .

Недостатком этой системы является относительно низкая экономическая эффективность вследствие малого межрегламентного периода, вызванного непрерывностью очистки сжатого газа от примесей в фильтре-адсорбере. Через 300-500 ч работы микрокриогенной системы необходимо проводить профилакт ческие работы с заменой фильтра-адсорбера, поскольку дальнейшая его эксплуатация приводит к нарушению нормального функционирования мйкрокриогенной системы. Осаждаясь в линии обратного потока теплообменников, примеси могут вызывать колебания температуры за счет изменения гидравлического сопротивления теплообменников обратному потоку или в случае полной закупорки teплooбмeнников стать причиной разрушения устройства.

Цель изобретения - увеличение периода между регламентными работами.

Поставленная цель достигается тем 4to дроссельный контур дополнительно в каждой линии имеет по ресиверу с обратным клапаном и подключен к входу машины, а первый на линии прямого потока теплообменник выполнен в виде регенератора.

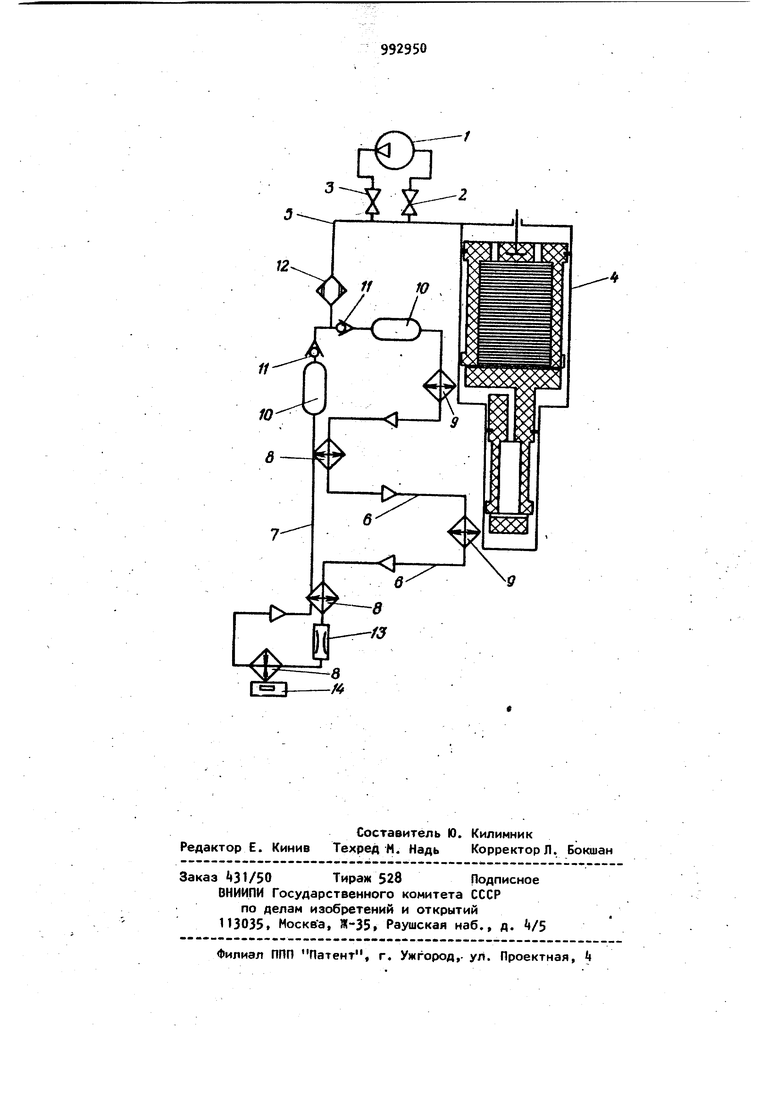

На чертеже изображена схема данно микрокриогенной системы.

Система содержит компрессор 1, поключенный посредством клапанов 2 и 3 к газовой криогенной машине k, и дро сельный контур 5, на линиях прямого и обратного 7 потоков которого установлены теплообменники 8, а на линии 6 прямого потока - охладители 9, имеющие епловой контакт с машиной 4. Дроссельный контур 5 дополнительно в каждой линии имеет по ресиверу 10 с обратным клапаном 11 и подключен к входу машины i, а первый на линии б прямого потока теплообменник выполнен в виде регенератора 12. Дроссельный контур включает расширитель 13Теплообменник 8, расположенный после расширителя 13, подстыкован.к охлаждаемому объекту 14.

Микрокриогенная система работает следующим образом.

В течение первой половины цикла работы регенератора 12 (клапан 2 впука открыт, клапан 3 выпуска закрыт ) сжатый газ через клапан 2 .впуска из полости высокого давления компрессора 1 подают в газовую криогенную машину 4 для производства холода, необходимого для промежуточного охлаждения прямого потока дроссельного контура 5 в охладителях 9, и регенератор 12. В регенераторе 12 сжатый газ с примесями перемещается от теплого конца к холодному, охлаждаясь за счет отдачи тепла насадке. 8 определенной зоне температура сжатого газа достигает значения, соответствующего температуре насыщения одч ной из примесей при данных давлениях и концентраций. Начиная с этой зоны примеси кристаллизуются на поверхности насадки регенератора. Из регенератора полностью очищенный сжатый газ поступает в ресивер 10 через самодействующий обратный клапан 11.

Затем осуществляется непрерывный процесс охлаждения объекта 14. Из ресивера 10 полностью очищенный сжатый газ поступает в линию 6 прямого потока, где непрырвно охлаждается за счет отвода тепла к газовой криогенной машине 4 ( в охладителях 9) и расширенному газу (в регенеративных теплообменниках 8 ) до температуры начала расширения. В расширителе (дросселе ) 13 газ дросселируется и отводит тепло от охлаждаемого объекта 14 в теплообменнике 8. После расширения газ поступает непрерывно в ресивер 10 через линию обратного потока теплообменников 8.

В течение второй половины цикла работы регенератора (клапам выпуска 3 открыт, клапан впуска 2 закрыт) из ресивера 10 газ поступает в регенератор через самодействующий обратный

клапан 11. 8 регенераторе газ нагревается за смет подвода тепла от насадки регенератора и испаряет примеси, кристаллизовавшиеся из сжатого газа. Из регенератора газ с принесями через клапан 3 выпуска поступает в полость низкого давления компрессора 1. В компрессоре 1 газ сжимается. Далее цикл повторяется.

Осуществление очистки сжатого га.за в регенераторе дроссельного контура устраняет накапливание примесей в виде инея(снега ) на стенках трубок теплообменников, так кан в линию прямого потока из регенератора поступает сжатый газ, полностью очищенный от примесей. Осуществление очистки сжатого газа в регенераторе вызывает накапливание в течение первой половины цикла работы (регенератора примесей из сжатого газа, к- торые кристаллизуются на поверхности насадки регенератора. Возврат газа после расширения через этот регенератор в течение второй половины цикла работы регенератора испаряет примеси с поверхности насадки и выносит эти примеси из регенератора в компрессор, чем исключает накапливание примесей на поверхности регенератора и его за бивку.

Так как в теплообменниках и расширителе ( дросселе ) в ступени основного охлаждения движется полностью очищенный газ, исключается возможность нарушения нормального функционирования криогенной , в результате чего нет необходимости провдить профилактические работы с замен элементов устройства очистки газа. Межрегламентный период работы микрокриогенной системы становится равным

ресурсу смазываемого поршневого кол-tпрессора.

Внедрение предлагаемого изобретения позволяет увеличить межрегламентный период микрокриогенной системы от 300-500 до 3000-5000 ч.

По сравнению с известной системой, расчетный экономический эффект на одну микрокриогенную систему в год составит 1875 РУб.

Формула изобретения

Микрокриогенная система, содержащая компрессор, подключенный посредством клапанов-к газовой криогенной машине, и дроссельный контур, на линиях прямого и обратного потоков которого установлены теплообменники, а на линии прямого потока - охладители, имеющие тепловой контакт с машиной, отличающаяся тем, что, с целью увеличения периода между регламентными работами, дроссельный контур дополнительно в каждой линии имеет по ресиверу с обратным клапаном и подключен к входу машины, а первый на линии прямого потока теплообменник выполнен в виде регенератора.

Источники информации, принятые во внимание при экспертизе

1.Грезин А. К. и Зиновьев В. С. Микрокриогенная техника. М., Машиностроение, 1977t с. 201, рис. 96.

2.Патент Англии N° 1 55293, кл. F Ц Р, опублик, 1976.

3. Фастовский В. Г, и др. Криогенная техника. М., Энергия, I967f с. 205, рис. 3-56.

:±112

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| Криогенная система | 1975 |

|

SU559077A1 |

| Гелиевый рефрижератор | 1987 |

|

SU1451483A1 |

| Мткро-криогенный холодильник | 1975 |

|

SU557238A1 |

| Холодильная установка | 1980 |

|

SU924471A1 |

| Микрокриогенный рефрижератор | 1977 |

|

SU691646A1 |

| Устройство управления микроохладителем | 1990 |

|

SU1768890A1 |

| АДСОРБЦИОННО-ДРОССЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 1990 |

|

RU2015462C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| Газовая криогенная машина | 1981 |

|

SU1043434A1 |

Авторы

Даты

1983-01-30—Публикация

1981-08-12—Подача