(54) ХОЛОДИЛЬНАЯ УСТАНОВКА Изобретение относится к холодильной технике и может быть использовано в замкнутых дроссельных криогенных системах, предназначенных для охлаждения радиоэлектронной аппаратуры, биологических объектов и криодеструкции патологически измененных тканей, в частности, в стоматологии. Известны замкнутые дроссельные установки с регенерацией тепла, содержащие компрессор и подключенный к нему регенеративный теплообменник с дроссельным устройством 1. Недостатком этих систем является плохое согласование холодопроизводительности с нагрузкой в пусковом и стационарном режиме в случае использования компрессора с постоянной частотой вращения вала. В результате система имеет либо большое время выхода на режим,, либо увеличенную массу и габариты. Применение компрессора с регулируемой частотой вращения вала значительно усложняет элек тропривод компрессора, в результате чего масса и габариты компрессора практически не меньше, чем у систем с нерегулируемой холодо производительностью. Известны дроссельные установки с уменьшенным временем выхода на режим. Наиболее близкой по технической сущности к предлагаемой является холодильная установка, содержащая компрессор, к которому параллельно подключены рабочий и пусковой контуры с линиями прямого и обратного потокрв, имеющие автономные дроссе}1ЬН Ё ге устройства и испарители, и теплообменник, включенный в линии обратных потоков обоих контуров и в линшо прямого потока рабочего контура 2. В линию прямых потоков подключен пусковой баллон и установлены электромагнитные клапаны. В линию обратного потока пускового контура включен эжектор, перед которым в линии обратного потока пускового контура установлен аккумулятор газа. Линии обратных потоков пускового и рабочего контуров через усредиительную емкость подключены к компрессору. Установка работает следующим образом. При пуске одновременно с включением коМ jnpeccopa открывается электромагнитный кла|пан, и хладагент под высоким давлением из пускового баллона поступает в пусковой и рабочий контуры регенеративного теплообменника, а компрессор выходит на рабочий режим. : После выхода компрессора на режим открырается электромагнитный клапан и в регенеративный теплообменник поступает хладагент и от компрессора. Лри достижении заданного температурного уровня пусковой баллон отключается и в. рабочий контур хладагент поступает только от компрессора. Хладагент, прошедший через пусковой контур, частично поступает в сопло эжектора, а часть его собирается в аккумуляторе газа. Хладагент, прошедший через coJuio эжектора, подсасывает хладагент из линии обратного потока рабочего контура, и после эжектора поток через усреднительную емкость поступает на вход в компрессор. При достижении на выходе из компрессора заданного давления открывается клапан и хладагент закачивается . в пусковой баллон.

Недостатком установки является ее громоздкость, особенно в случае использования в качестве хладагента многокомпонентной смеси, которая обусловлена наличием пускового баллона, аккумулятора газа, эжектора.

Цель изобретения - сокращение массы при использовании в качестве хладагента многокомпонентной смеси.

Указанная цель достигается тем, что установка дополнительно содержит емкость для сбора жидкости, включенную в пусковой контур после испарителя, а линия прямого потока этого контура подключена к компрессору, минуя теплообменник.

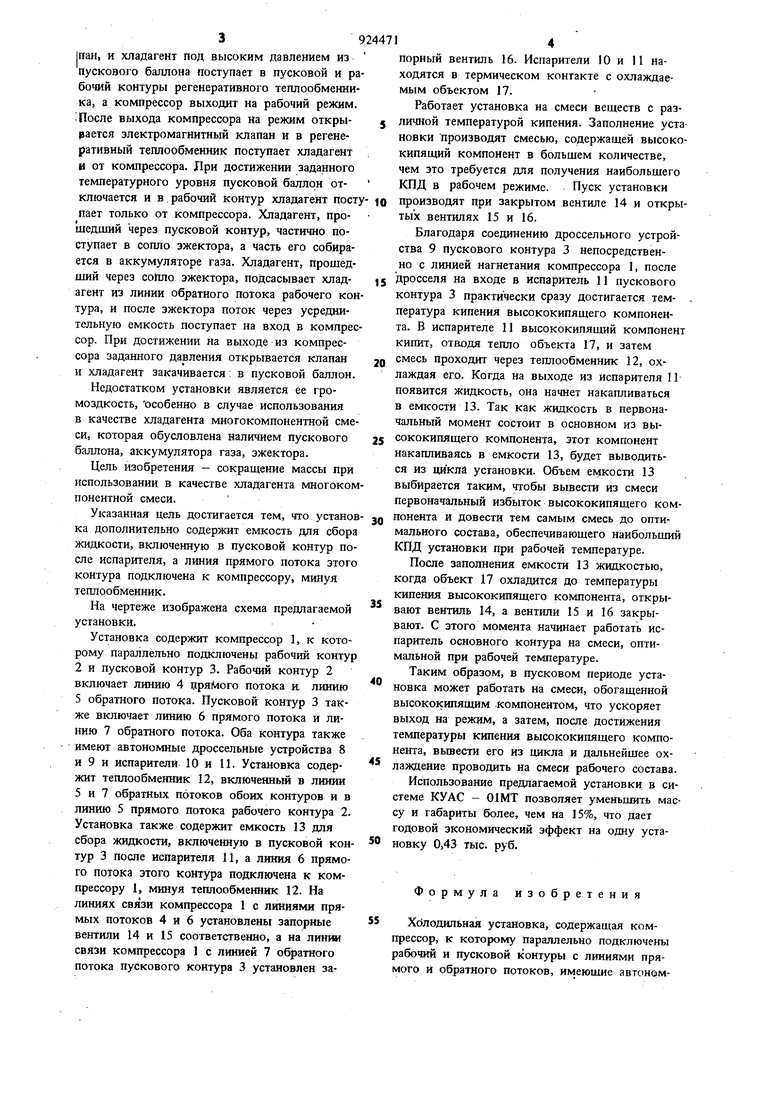

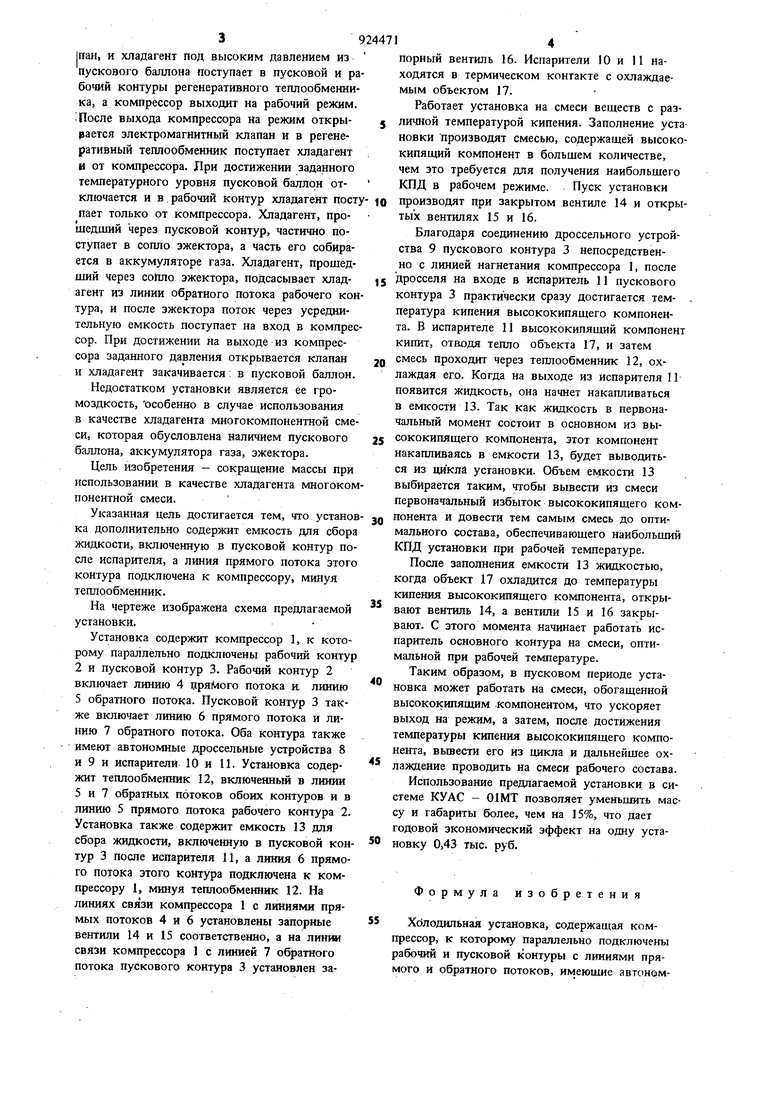

На чертеже изображена схема предлагаемой установки.

Установка содержит компрессор 1, к которому параллельно подключены рабочий контур 2 и пусковой контур 3. Рабочий контур 2 включает линию 4 цряМого потока и. линию 5 обратного потока. Пусковой контур 3 также включает линию 6 прямого потока и линию 7 обратного потока. Оба контура также имеют автономные дроссельные устройства 8 и 9 и испарители 10 и 11. Установка содержит теплообме1гаик 12, включенный в линии 5 и 7 обратных потоков обоих контуров и в линию 5 прямого потока рабочего контура 2. Установка также содержит емкость 13 для сбора жидкости, включенную в пусковой контур 3 после испарителя 11, а линия 6 прямого потока этого контура подключена к компрессору 1, минуя теплообменник 12. На линиях связи компрессора 1 с линиями прямых потоков 4 и 6 установлены запорные вентили 14 и 15 соответственно, а на линии связи компрессора 1 с линией 7 обратного потока Пускового контура 3 установлен запорный вентиль 16. Испарители 10 и 11 находятся в термическом контакте с охлаждаемым объектом 17.

Работает установка на смеси ве деств с различной температурой кипения. Заполнение установки производят смесью, содержащей высококипящий компонент в большем количестве, чем это требуется для получения наибольшего КПД в рабочем режиме. Пуск установки

производят при закрытом вентиле 14 и открытых вентилях 15 и 16.

Благодаря соединению дроссельного устройства 9 пускового контура 3 непосредственно с линией нагнетания компрессора 1, после

5 дросселя на входе в испаритель 11 пускового контура 3 практически сразу достигается тем- пература кипения высококипящего компонента. В испарителе 11 высококипящий компонент кипит, отводя тепло объекта 17, и затем

Q смесь проходит через теплообменник 12, охлаждая его. Когда на выходе из испарителя 11 появится жидкость, она начнет накапливаться в емкости 13. Так как жидкость в первоначальный момент состоит в основном из вы5 сококипящего компонента, этот компонент накапливаясь в емкости 13, будет выводиться из цикла установки. Объем емкости 13 выбирается таким, чтобы вывести из смеси первоначальный избыток высококипящего комg понента и довести тем самым смесь до оптимального состава, обеспечивающего наибольший КПД установки при рабочей температуре.

После заполнения емкости 13 жидкостью, когда объект 17 охладится до температуры кипения высококипящего компонента, открывают вентиль 14, а вентили 15 и 16 закрывают. С этого момента начинает работать испаритель основного контура на смеси, оптимальной при рабочей температуре.

Таким образом, в пусковом периоде установка может работать на смеси, обогащенной высококипящим компонентом, что ускоряет выход на режим, а затем, после достижения температуры кипения высококияящего компонента, вьшести его из цикла и дальнейшее ох лаждение проводить на смеси рабочего состава. Использование предлагаемой установки в системе КУАС - ОШТ позволяет уменьшить массу и габариты более, чем на 15%, что дает годовой экономический эффект на одну уста0 новку 0,43 тыс. руб.

Формула изобретения

Хблодильная установка, содержащая компрессор, к которому параллельно подключе1П 1 рабочий и пусковой контуры с линиями прямого и обратного потоков, имеющие автсн&м59ные дроссельные устройства и испарители, и теплообменник, включенный в, линии обратных потоков обоих контуров и в линию прямого потока рабочего контура, отличающаяся т«м, что, с целью сокращения массы при использовании в качестве хладагента многокомпонетной смеси, установка дополнительно содержит емкость для сбора жидкости, включенную в пусковой контур после испарителя. 1 а линия прямого потока этого контура подключена к компрессору, минуя теплообменник. Источники информация, принятые ,во внимание при экспертизе 1.Грезин А. К., Зиновьев В. С, Микрокриогенная техгаоса. М., Машиностроение, 1978, 1C. 94. 2.Авторское свидетельство СССР № 534618, кл. F 25 В 9/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для отвода тепла | 1977 |

|

SU735900A2 |

| ДВУХСТУПЕНЧАТАЯ ТЕПЛОНАСОСНАЯ УСТАНОВКА | 2006 |

|

RU2306496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| Способ получения холода | 1985 |

|

SU1401237A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ СОСТАВА ХЛАДАГЕНТА | 2014 |

|

RU2576561C1 |

| Дроссельная холодильная установка | 1986 |

|

SU1339361A1 |

| ХОЛОДИЛЬНАЯ МАШИНА | 2010 |

|

RU2448308C1 |

| КАСКАДНАЯ ХОЛОДИЛЬНАЯ МАШИНА НА ДВУХКОМПОНЕНТНОЙ СМЕСИ ХОЛОДИЛЬНЫХ АГЕНТОВ | 2023 |

|

RU2818740C1 |

| Стенд для испытания компрессора холодильной машины | 1980 |

|

SU877123A1 |

| Компрессионно-эжекторная холодильная машина | 1980 |

|

SU958801A1 |

1

/5

п

Авторы

Даты

1982-04-30—Публикация

1980-10-08—Подача