1

Изобретение относится к обработке металлов давлением и может быть | использовано для изготовления деталей из плоских заготовок.

Известен способ изготовления гнутых профилей, заклюЧающийся в формообразовании профиля по переходам в валках профилегибочного стана, по которому при формовке асимметричных плоских заготовок заготовку перед началом формовки ориентируют относительно оси профилирования, подают в фиксированном состоянии в первую пару валков, где наносят канавки, параллельные линиям гиба, затем производят формообразование в ориентированном по этим канавкам положении, после чего в последних парах валков материал в зоне канавки разглаживают С 1.

Однако при поштучном профилировании вследствие обратной упругой отдачи (пружинения) детали имеют продольный изгиб, т.е. искажение формы

переднего и заднего концов. Кроме того, известный способ имеет ограниченные технологические возможности, так как предусматривает обязательное выполнение условия - минимальная длина заготовки должна быть не менее двойного расстояния между осями рабочих валков соседних клетей. Такая длина необходима для того, чтобы заготовка одновременно находилась не менее чем в двух соседних клетях.

Целью изобретения является возможность получения профилей из заготовок, 1у1инймальная длина которых меньше двойного расстояния между осями валков соседних клетей.

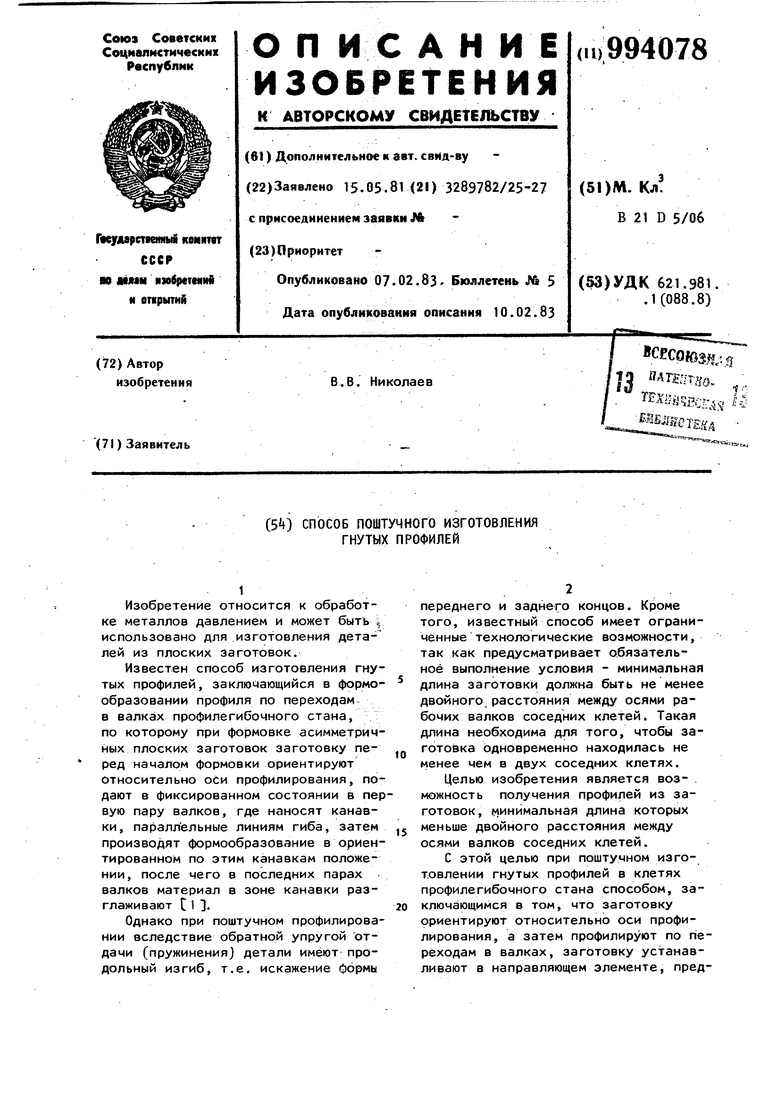

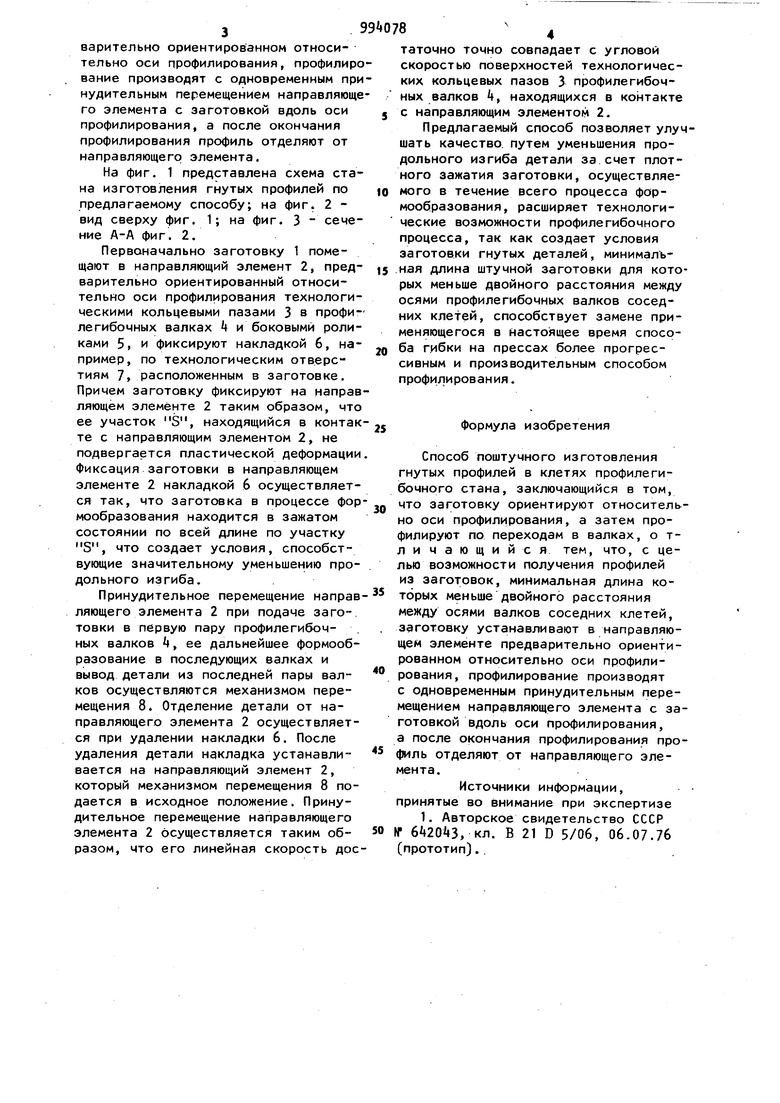

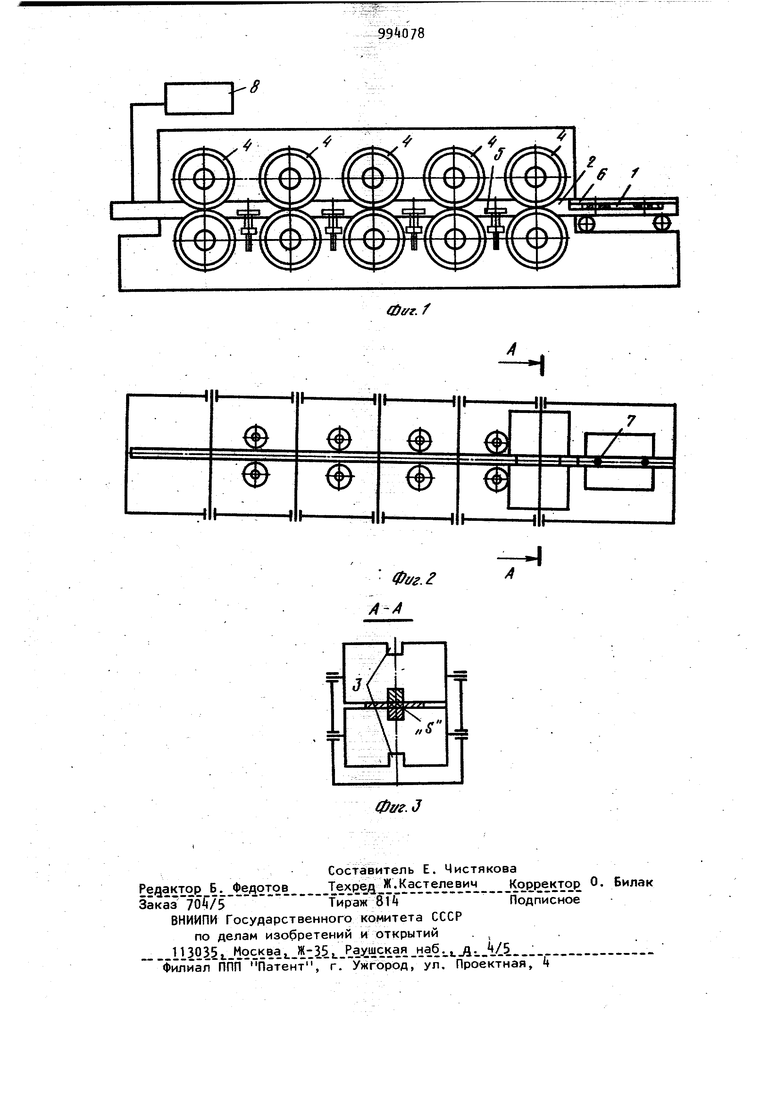

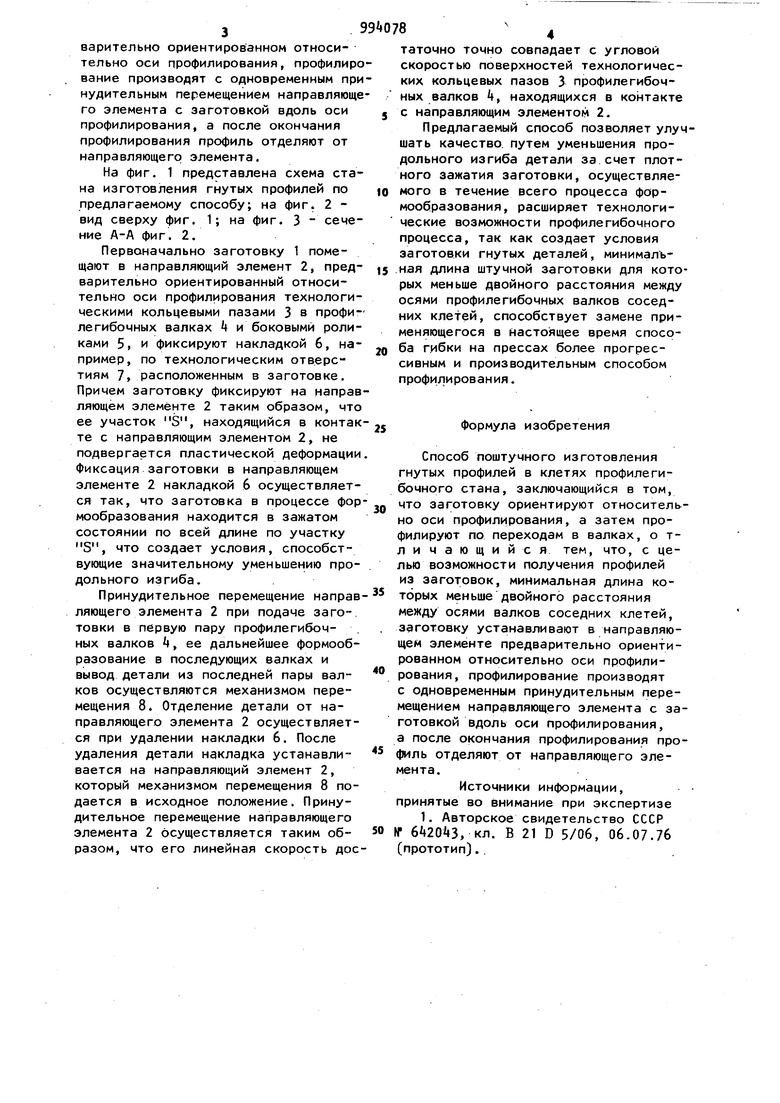

С этой целью при поштучном изготовлении гнутых профилей в клетях профилегибочного стана способом, заключающимся в том, что заготовку ориентируют относительно оси профилирования, а затем профилируют по переходам в валках, заготовку устанавливают в направляющем элементе, предварительно ориентированном относительно оси профилирования, профилиро вание производят с одновременным при нудительным перемещением направляюще го элемента с заготовкой вдоль оси профилирования, а после окончания профилирования профиль отделяют от направляющего элемента. На фиг. 1 представлена схема стана изготовления гнутых профилей по предлагаемому способу; на фиг. 2 вид сверху фиг. 1; на фиг, 3 сечение А-А фиг. 2. Первоначально заготовку 1 помещают в направляющий элемент 2, предварительно ориентированный относительно оси профилирования технологическими кольцевыми пазами 3 в профилегибочных валках k и боковыми роликами 5, и фиксируют накладкой 6, например, по технологическим отверстиям 7, расположенным в заготовке. Причем заготовку фиксируют на направ ляющем элементе 2 таким образом, что ее участок S, находящийся в контак те с направляющим элементом 2, не подвергается пластической деформации Фиксация заготовки в направляющем элементе 2 накладкой 6 осуществляется так, что заготовка в процессе фор мообразования находится в зажатом состоянии по всей длине по участку S, что создает условия, способствующие значительному уменьшению продольного изгиба. Принудительное перемещение направ ляющего элемента 2 при подаче заготовки в первую пару профилегибоч- . ных валков Ц, ее дальнейшее формообразование в последующих валках и вывод детали из последней пары валков осуществляются механизмом перемещения 8. Отделение детали от направляющего элемента 2 осуществляется при удалении накладки 6. После удаления детали накладка устанавливается на направляющий элемент 2, который механизмом перемещения В подается в исходное положение. Принудительное перемещение направляющего элемента 2 осуществляется таким образом, что его линейная скорость дос таточно точно совпадает с угловой скоростью поверхностей технологических кольцевых пазов 3 профилегибочных валков 4, находящихся в контакте с направляющим элементом 2. Предлагаемый способ позволяет улучшать качество, путем уменьшения продольного изгиба детали за счет плотного зажатия заготовки, осуществляемого в течение всего процесса формообразования, расширяет технологические возможности профилегибочного процесса, так как создает условия заготовки гнутых деталей, минимальная длина штучной заготовки для которых меньше двойного расстояния между осями профилегибочных валков соседних клетей, способствует замене применяющегося в настоящее время способа гибки на прессах более прогрессивным и производительным способом профилирования. Формула изобретения Способ поштучного изготовления гнутых профилей в клетях профилегибочного стана, заключающийся в том, что заготовку ориентируют относительно оси профилирования, а затем профилируют по переходам в валках, отличающийся тем, что, с целью возможности получения профилей из заготовок, минимальная длина которых меньше двойного расстояния между осями валков соседних клетей, заготовку устанавливают в направляющем элементе предварительно ориентированном относительно оси профилирования, профилирование производят с одновременным принудительным перемещением направляющего элемента с заготовкой вдоль оси профилирования, а после окончания профилирования профиль отделяют от направляющего элемента. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР (f 6А2043, кл. В 21 D 5/06, 06.07.76 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2004 |

|

RU2272688C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 2000 |

|

RU2190490C2 |

| Способ изготовления гнутых @ -образных профилей | 1983 |

|

SU1148667A1 |

| СПОСОБ ФОРМОВКИ ГНУТОГО ЛИСТОВОГО ПРОФИЛЯ | 2006 |

|

RU2335366C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2005 |

|

RU2291014C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| АГРЕГАТ ДЛЯ ПРОФИЛИРОВАНИЯ | 2007 |

|

RU2344013C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2254193C1 |

| Способ изготовления гнутых профилей | 1976 |

|

SU642043A1 |

A

Авторы

Даты

1983-02-07—Публикация

1981-05-15—Подача