Изобретение относится к бурению нефтяных и газовых скважин, в част- ности к технологии приготовления промывочных жидкостей, применяемых при ; проходке нефтяных, газовых и разведочных скважин.

Известны способы приготовления промывочных жидкостей на основе глинистых минералов с низким содержанием твердой фазы путем введения химических реагентов Cl J. .

- Недостатком известных способов является то, что используются химические реагенты, в основном, дорогостоящие материалы, чаще всего требующие специального приготовления или же использования для этой цели пищевых продуктов.

Наиболее близким к предлагаемому яэляется способ приготовления промывочной жидкости, вййючающий перемешивание и диспергирование глинистых частиц в воде. По этому способу гидродинамическая активация малоглинистой промывочной жидкости достигается за счет диспергирования частиц твер,дой фазы суспензии. Повышение дисзперснрсти происходит при прохождении жидкости, которая подается под давлением через трубу с каскадом дисков.

При этом происходит весьма сложное движение жидкости массы, при котором возникает хаотическое перемещение ее-твердых частиц, сопровождающееся

.5 вращением твердых частиц, вихреобразованием и интенсивным перемешива- « нием.

По сравненик с известными способами гидродинамическое диспергирова10ние позволяет улучшить качество промывочной жидкости и увеличить ее выход в 1,5-3 раза 2 . ,

Однако гидродинамическая актива-; ция промывочной жидкости не дает воз15можность значительно повысить, выход исходного раствора и улучшить его тех нологические характеристики. Значение водоотдачи активированного раствора за 30 мин уменьшается все20го до 20 см .

Цель изобретения - улучгаение качества промывочных жидкостей и повышения их выхода из 1т глинопорошка. Поставленная цель достигается тем,

2 что согласно способу приготовле ия промывочных жидкостей, включающему предварительное смешение и последующее диспергирование глинистых частиц в воде, в глинистую суспензию

0 перед диспергированием вводят,карбоксиметилцеллкшозу в количестве 0,050,075 вес.%, а диспергирование осуществляют высоковольтными импульсам электрическими разрядами с удельной энергией воздействия 80-100 кДж/л. Пример. Исходный раствор дл приготовления промывочных жидкостей готовят в лопастной мешалке предвари тельным перемешиванием. Полученную таким образом глинистую суспензию совместно со стабилизирующим химическим реагентом, например, карбокси метилцеллюлозой в количестве 0,050,075% подвергают обработке высоковольтными импульсными электрическими разрядамис удельной энергией воз действия 80-100 кДж/л. При этом реализуется комплекс таких явлений, как действие ударных волн, кавитации, электромагнитных, полей, образование плазменного канала разряда и т. д. В результате обработки дисперсность системы повышается, упорядочивается характер контактов структурообразующих . элементов и это приводит к образованию устойчивой коагуляционнотиксотропной структуры, в связи с этим даже небольшая концентрация глины дает возможность получать высококачественные промывочные жидкости. Причем обработка с удельной энергией ниже 80 кДж/л не дает значительных улучшений их качества, а с энергией свыше 100 кДж/л является экономически не оправданной и, кроме того, может привести к укреплению глинистых частиц, что будет способствовать ухудшению технологических свойств промывочных жидкостей. Добавка стабилизирующих химических реагентов в незначительных количествах позволяет снизить значение водоотдачи (В/, повысить предельное статическое напря жение сдвига (Р В то же время увеличение концентрации реагентов в большинстве случаев приводит к росту электропроводности растворов, что . снижает эффективность воздействия электрического разряда. П- р и м е р. Результаты обработки 5%-ного палыгорскита и 3%-ного бетонита Черкасского месторождения совместно с 0,05% КМЦ-бОО приведены в табл. 1. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровой промывочный раствор | 1981 |

|

SU986917A1 |

| БУРОВАЯ ПРОМЫВОЧНАЯ ЖИДКОСТЬ | 2009 |

|

RU2398002C1 |

| Малоглинистый нефтеэмульсионный буровой раствор | 1982 |

|

SU1082791A1 |

| БУРОВОЙ РАСТВОР И СПОСОБ ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА | 2002 |

|

RU2231534C2 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| Буровой раствор | 1981 |

|

SU998486A1 |

| Способ получения реагента для глинистых буровых растворов | 1982 |

|

SU1067023A1 |

| Буровой раствор для строительства подводных переходов трубопроводов методом наклонно-направленного бурения | 2019 |

|

RU2730145C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| Состав для получения бурового раствора на водной основе | 2024 |

|

RU2835336C1 |

По данным, приведенным в табл. 1 видно,.что обработка с удельной энергией воздействия 80 кДж/л дает увеличение Р , P-JO в 10-15 раз, падение водоотдачи до 7,5-10 см. Текучесть (,Т ) увеличивается незначительно. При удельной энергии свыше 100 кДж/л обработка не приводит к существенным изменениям свойств. Добавка КМЦ-60 Э способствует снижению В {без добавки значение В равно 10-12 см за 30 мин ), однако повышение концентрации КМЦ до 0,1% затрудняет процесс диспергирования глинистых частиц,

так как вокруг частиц образуются адсорбционные пленки, препятствующие их разрушению.

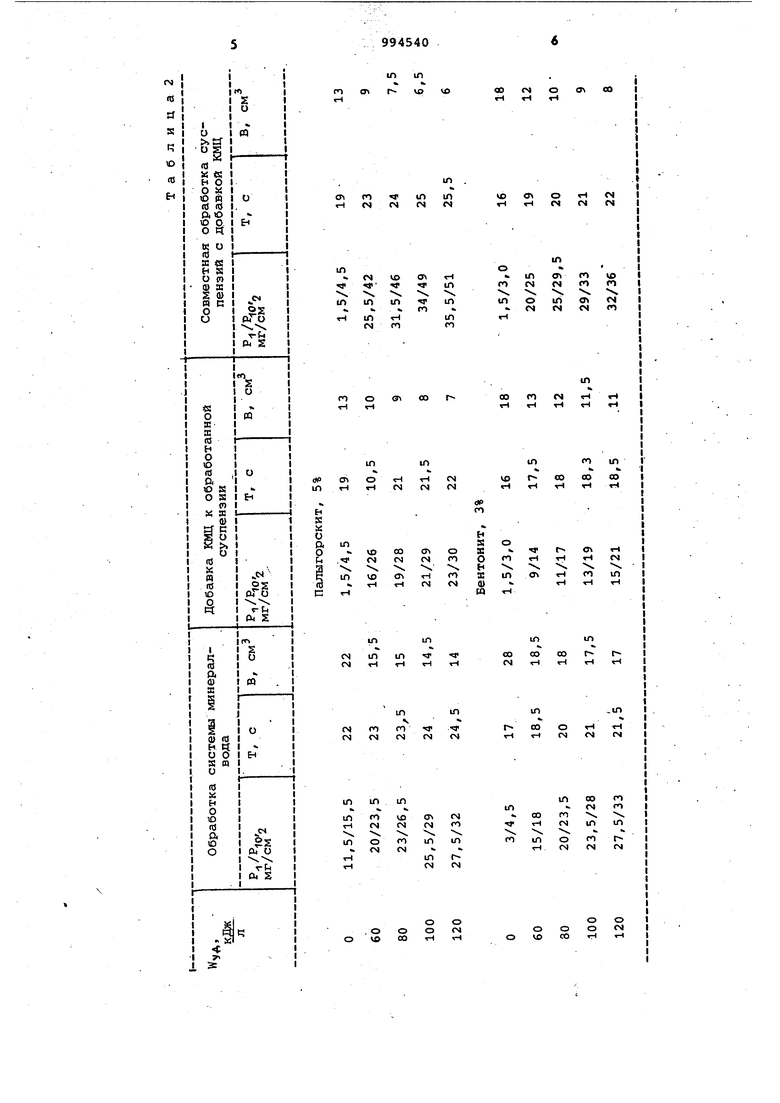

В табл. 2 приведены три варианта обработки системы глинистый минералвода: обработка этой системы высоковольтными импульсными электрическими разрядами, добавка к обработанным 5 суспензиям 0,05% КМЦ, совместная обработка предложенным методом исходной системы с добавкой 0,05% КМЦ. Причем содержания минерала во всех случаях мало (3-5%1, Из табл. 2 видно, что обработка глинистых суспензий высоковольтными электрическими разрядами приводит к «озрастаншо значений Р, Р, но величина водоотдачи продолжается .оставаться довольно большой, что отрицательно сказывается при бурении рыхлых- пород. В то же время, добавка КМЦ к исходнйм системам приводит к их разжижению, к потере стабильности, т. е. к ухудшению свойств промывочных жидкостей. Добавка КМЦ к уже обработанным суспензиям несколько увеличивает значения , Р, однако совместная обработка системы минерал-вода-0,05 КМЦ даёт возможность получить промывочные жидкости, отвечаемые предъявляемым к ним требованиям (табл. 2 . Наблюдаемые явления связаны с тем, что параллельно с процессом диспергирования частиц минерала,происходит и активация их поверхности и более равномерное, распределение вновь образуемых частиц по всему объему систеь-ы. Это, в свою очередь, облегчает доступ к ним полимерных молекул КМЦ и увеличивает число благоприятны контактов. Адсорбция КМЦ на поверхности минеральных частиц стабилизиру ет формирующуюся структуру, не позволяя им скоагулировать. Способность высокомолекулярных цепей КМЦ создавать свою собственную надмолекуляр ную структуру еще больше укрепляет коагуляциоино-тиксотропные системы с пониженным содержанием твердой фа зы. .. Использование предлагаемого способа позволяет повысить качество промывочных жидкостей, улучшив их техно- логические характеристики, увеличить выход из 1 т глинопорОшка в 5-7 раз; сократить расходы сырья на приготовление промывочных жидкостей, уменьшить затраты времени на этот процесс, поддержать высокие скорости проходки. скважин. Формула изобретения Способ приготовления промывочных жидкостей, включающий предварительное смешение и последующее диспергирование глинистых частиц в воде, отличающийся тем, что, с целью повышения качества промывочных жидкостей и повышения выхода из одной тонны глинопорошка, в глинистую суспензию перед диспергированием вводят карбоксиметилцеллюлозу в количестве 0,05-0,075 вес.%, а диспергирование осуществляют высоковольтными импульсами электрическими разрядами с удельной энергией воздействия 80-100 кДж/л. Источники информации, принятые во внимание при экспертизе 1с Авторское свидетельство СССР № 612948, кл. С 09 К 7/02, 1973. 2. Горский В.Ф. и др. Диспергирование палыгорскитовой глины в многокамерном гидродинамическом активаторе (диспергаторе ). Физико-химическая механика промывочных и тампонажных дисперсий. Киев, 1979, с.15-17 (прототип) .

Авторы

Даты

1983-02-07—Публикация

1980-11-12—Подача