Изобретение относится к черной металлургии, а именно к выплавке стали в мартеновских печах, работакяцих cjKpan-процессом на твердой завалке.

Известен карбюраторный способ выплавки стали в мартеновских печах, включающий загрузку карбюратора на два горизонта рассредоточенно по площади пода ниже шлакообразующих материалов в следующей последовательности: тонкий слой стружки, уголь (карбюратор), стружка, опять уголь и остальная шихта t Недостатками этого способа являются большая продолжительность плавки, сравнительно большой расход топлива и низкая стойкость футеровки в связи с интенсивным вспениванием высокоокислительного первичного шлака при всплывании в него всей массы карбюратора эа короткий промежуток времени. Пенистый шлак затрудняет передачу тепла ванне,что приводит к дополнительному перегреву главного свода и насадок.

Наиболее близким по технической сущности и достигаемом эффекту яэляется карбюраторный способ выплавки стали в Мартеновской печи, включающий завалку метгшлолома, твердого чугуна и шлакообразующих материалов, присадку карбюратора на металлолом двумя горизонтами при восстановительной атмосфере печи, при этом весь карбюратор фракции 2,5-7,5 см загружают ниже шлакообразующих материалов 2 .

Недостатками известного способа

10 являются низкая производительность, большой расход топлива и низкая стойкость огнеупорной футеровки печи.

Цель изобретения - снижение рас хода чугуна и топлива, повышение

15 производительности печи и срока службы футеровки.

Цель достигается тем, что при выплавке стали в мартеновской печи, вк лючаюшей завалку металлолома, твер20дого чугуна и шлакообразу щих материалов , присадку карбюратора на металлолом двумя горизонтами при восстановительной атмосфере печи, карбюратор фракцией 0,1-1 см загружают

25 в цепь ниже и выше шлакообразующих с расходом его в первой порции 60 .70% от общего веса.

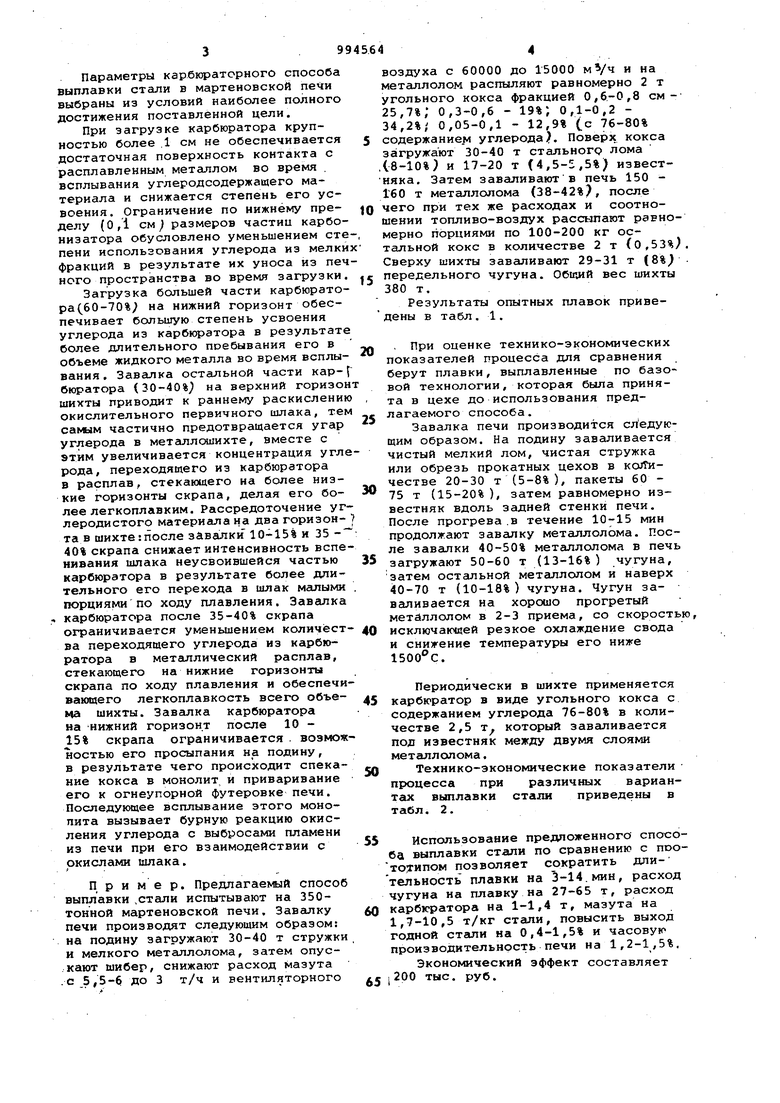

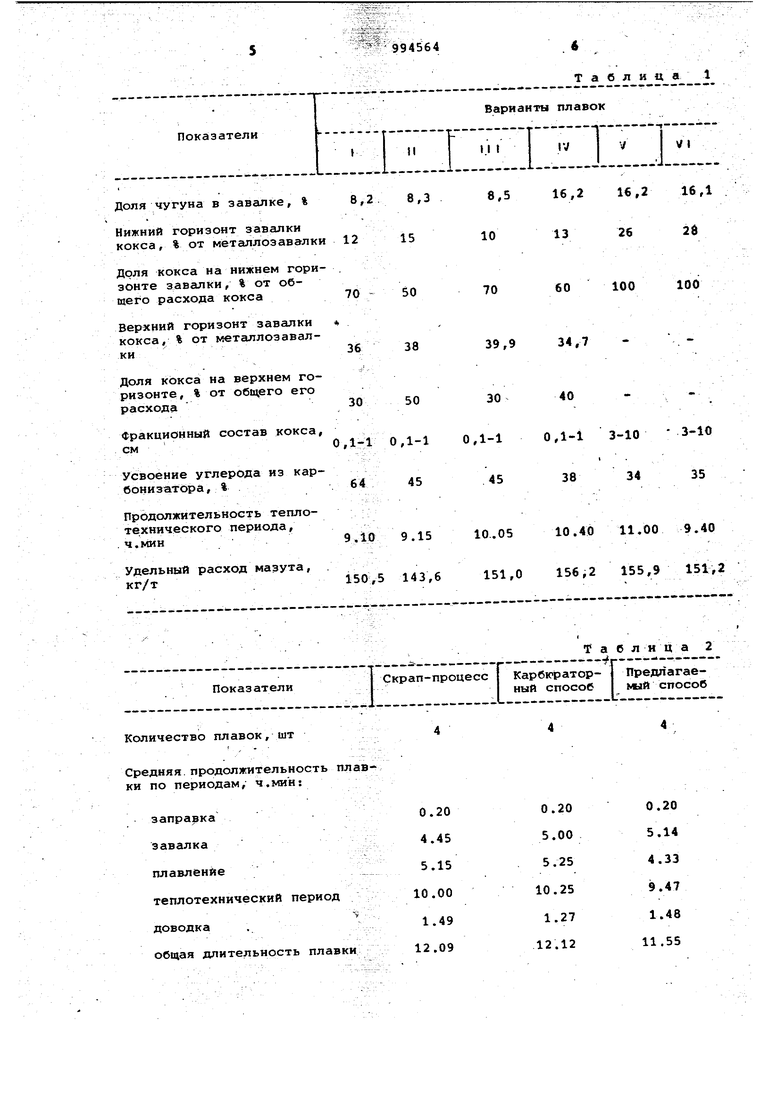

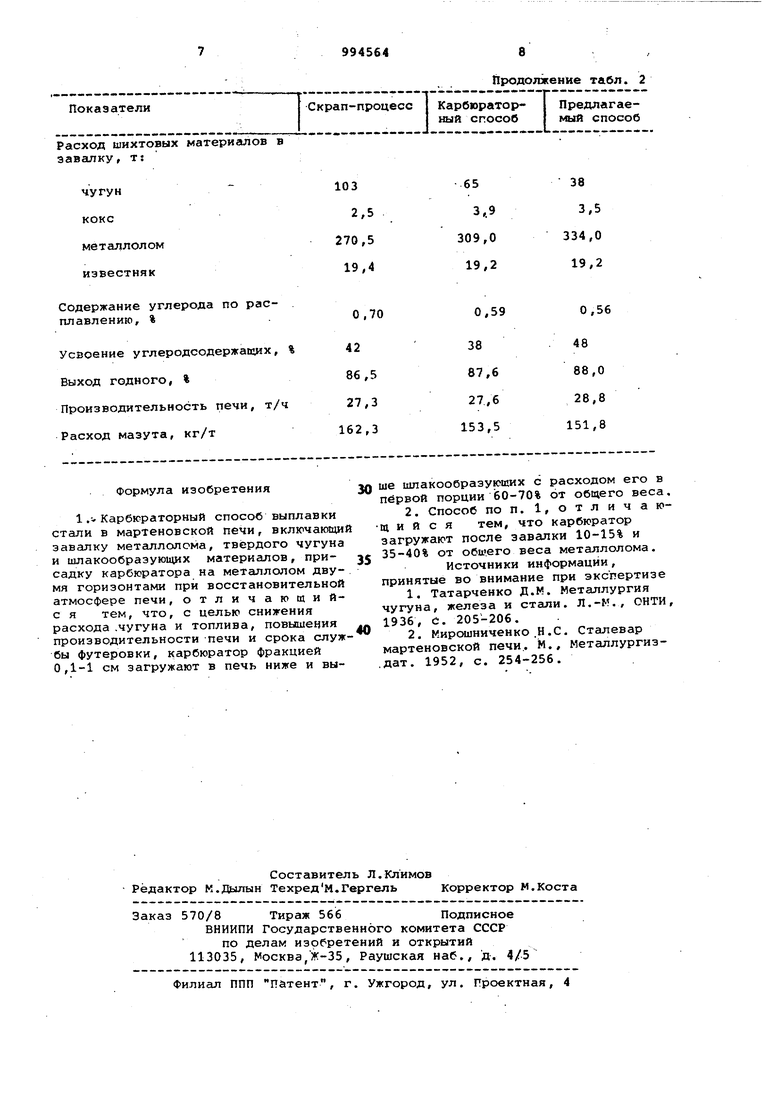

Карбюратор.загружают после завалки 10-15% и 35-40% от общего ве30са металлолома. Параметры карбюраторного способа выплавки стсши в мартеновской печи выбраны из условий наиболее полного достижения поставленной цели. При загрузке карбюратора крупностью более ,1 см не обеспечивается достаточная поверхность контакта с расплавленным металлом во время . всплывания углеродсодержащего материала и снижается степень его усвоения. Ограничение по нижнему пределу (0,1 см размеров частиц карбо низатора обусловлено уменьшением ст пени использования углерода из мелк фракций в результате их уноса из пе ного пространства во время загрузки Загрузка большей части карбюрато ра(60-70% на нижний горизонт обеспечивает большую степень усвоения углерода из карбюратора в результат более длительного поебывания его в объеме жидкого металла во время всплы вания . Завалка остальной части карбюратора (30-40% на верхний горизо шихты приводит к раннему раскислени окислительного первичного шлака, те самым частично предотвращается угар углерода в металлошихте, вместе с этим увеличивается концентрация угл рода, переходящего из карбюратора в расплав, стекающего на более низкие горизонты скрапа, делая его более легкоплавким. Рассредоточение уг леродистого материала на два горизонта в шихте:после завалки 10-15% и 35 40% скрапа снижает интенсивность вспе нивания шлака неусвоившейся частью карбюратора в результате более длительного его перехода в шлак мгшыми порциями по ходу плавления. Завалка карбюратора после 35-40% скрапа ограничивается уменьшением количест ва переходящего углерода из карбюратора в металлический расплав, стекающего на нижние горизонты скрапа по ходу плавления и обеспечи вающего легкоплавкость всего объема шихты. Завалка карбюратора на нижний горизонт после 10 15% скрапа ограничивается . возмож остью его просыпания на подину, в результате чего происходит спекание кокса в монолит и привариваиие его к огнеупорной футеровке печи. Последующее всплывание этого монолита вызывает бурную реакцию окисления углерода с выбросами пламени из печи при его взаимодействии с окислами шлака. Пример. Предлагаемый способ выплавки ,стали испытывают на 350тонной мартеновской печи. Завалку печи производят следующим образом: на подину загружают 30-40 т стружки и мелкого металлолома, затем опус.кают шибер, снижают расход мазута .с 5,5-6 до 3 т/ч и вентиляторного воздуха с 60000 до 15000 и на металлолом распыляют равномерно 2 т угольного кокса фракцией 0,6-0,8 см 25,7%; 0,3-0,6 - 19%; 0,1-0,2 34,2%/ 0,05-0,1 - 12,9% (с 76-80% содержанием углерода. Поверх кокса загружают 30-40 т стальногр лома (8-10%) и 17-20 т (4,5-5,5%) известняка. Затем заваливают в печь 150 160 т металлолома (38-42%), после чего при тех же расходах и соотношении топливо-воздух рассыпают равномерно порциями по 100-200 кг остальной кокс в количестве 2 т (0,53%). Сверху шихты заваливают 29-31 т (8%) передельного чугуна. Общий вес шихты 380 т. Результаты опытных плавок приведены в табл. 1. При оценке технико-экономических показателей процесса для сравнения берут плавки, выплавленные по базовой технологии, которая была принята в цехе до использования предлагаемого способа . Завалка печи производится сг1екукщим образом. На подину заваливается чистый мелкий лом, чистая стружка или обрезь прокатных цехов в количестве 20-30 т (5-8% ), пакеты 60 75 т (15-20% ), затем равномерно известняк вдоль задней стенки печи. После прогрева .в течение 10-15 мин продолжают завсшку металлолома. После завалки 40-50% металлолома в печь загружают 50-60 т (13-16% ) чугуна, затем остальной метгшлолом и наверх 40-70 т (10-18%) чугуна. Чугун заваливается на хорошо прогретый металлолом в 2-3 приема, со скоростью, исключающей резкое охлаждение свода и снижение температуры его ниже 1500С. Периодически в шихте применяется карбюратор в виде угольного кокса с содержанием углерода 76-80% в количестве 2,5 т который заваливается под известняк между двумя слоями металлолома. Технико-экономические показатели процесса при различных вариантах выплавки стали приведены в табл. 2. Использование предложенного спосоа выплавки стали по сравнению с поототипом позволяет сократить длиельность плавки на -14.мин, расход угуна на плавку на 27-65 т, расход арбюратора на 1-1,4 т, мазута на ,7-10,5 т/кг стали, повысить выход одной стали на 0,4-1,5% и часовую роизводительность печи на 1,2-1,5%. Экономический эффект составляет 200 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2068000C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ СКРАП-ПРОЦЕССОМ | 1996 |

|

RU2101338C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2002 |

|

RU2208050C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2183678C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

Доля чугуна в завалке, % Нижний горизонт завалки кокса, % от металлозавалки 12

Доля кокса на нижнем горизонте завалки, % от общего расхода кокса

Верхний горизонт завалки кокса, % от металлозавалки

Доля кокса на верхнем горизонте, % от общего его расхода

Фракционный состав кокса,

см0,1-1 0,1-1

Усвоение углерода из карбон и затор а, %

Продолжительность теплотехнического периода, ч.мин

Удельный расход мазута, кг/т

Количество плавок, шт

Средняя.продолжительность плаки по периодам, ч.мин:

заправка

завалка

плавление

теплотехнический период доводка

общая длительность плавки 8,2 8,3

60 100 100

70

50

39,9 34,7

38

40

50

30

0,1-1 0,1-1 3-10 - 3-10

34

35

38

45

151,0 156,2 155,9 151,2 150,5 143,6

8,5 16,2 16,2 16,1

Формула изобретения

ше шлакообразующих с расходом его в первой порции 60-70% от общего веса. 2. Способ поп. l,oтличaющ и и с я тем, что карбюратор загружают после завалки 10-15% и 35-40% от общего веса металлолома.

источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-07—Публикация

1980-01-08—Подача