Изобретение относится к металлургии, а частности к охлаждению фурмл для продувки расплавов.

Известны способы охлаждения фурмл путем подачи охладителя под давлением в тракт Ьхлаждения фурмл и его отвод из фурмл ij и 2J.

Недостатками таких способов охлаждения фурмл являются необходимость использования в качестве охладителя воды высокого давления, взрывоопасность при прогаре фурмл ниже уровня расплава, даже в гоы случае, если давление охладителя ниже чем гидростатическое давление расплава в месте прогара.

Известен также способ охлаждения фурм, включакхсий подачу охладителя под давлением в тракт охлаждения фурмы и отвод его из фурмл, при. котором слою охладителя ТОЛЩИНОЙ 0,025-0,05 толщнны тракта, придают дополнительное пульсационное перемещение З.

При использовании данного способа достигается лишь незначительное увеличение коэффипиента теплоотдачи от нагреваемой стенки к охладителю. Наличие турбулизатора в фурме услсжияет |ее конструкцию и не исключает возможность взрыва в случае прогара

фурмы ниже уровня расплава. Увеяичение коэффициента теплоотдачи от нагреваемой стенки тракта к охладдателю при таком спосойе охлаждения возможен только с увеличением скорости охлаждаюссего агента, а это в свою очередь требует использования охладителя с высоким давлением. Для обеспечения надежности фурмл с 6хлади

10 телем высокого давления необходимо использовать в большом количестве дорогостоящие материалы.

Наиболее близким по технической сущности и достигаемому результату

15 к изобретенню является способ охлаждения фурмы, вклкучашсий подачу охладителя в тракт охлаждения фуркш и закручивание его потока

20

Этот способ реализован в tipOMOdленностн. Применение таких фурм ограничеио черной металлургией. Прогар фурки и попадание воды.в расплав шлака или на поверхность расплава не

25 приводят к взрыву такой разрушительной силы, как в случае контакта воды со штейном (расплавом «Сульфидов цветных металлов). .

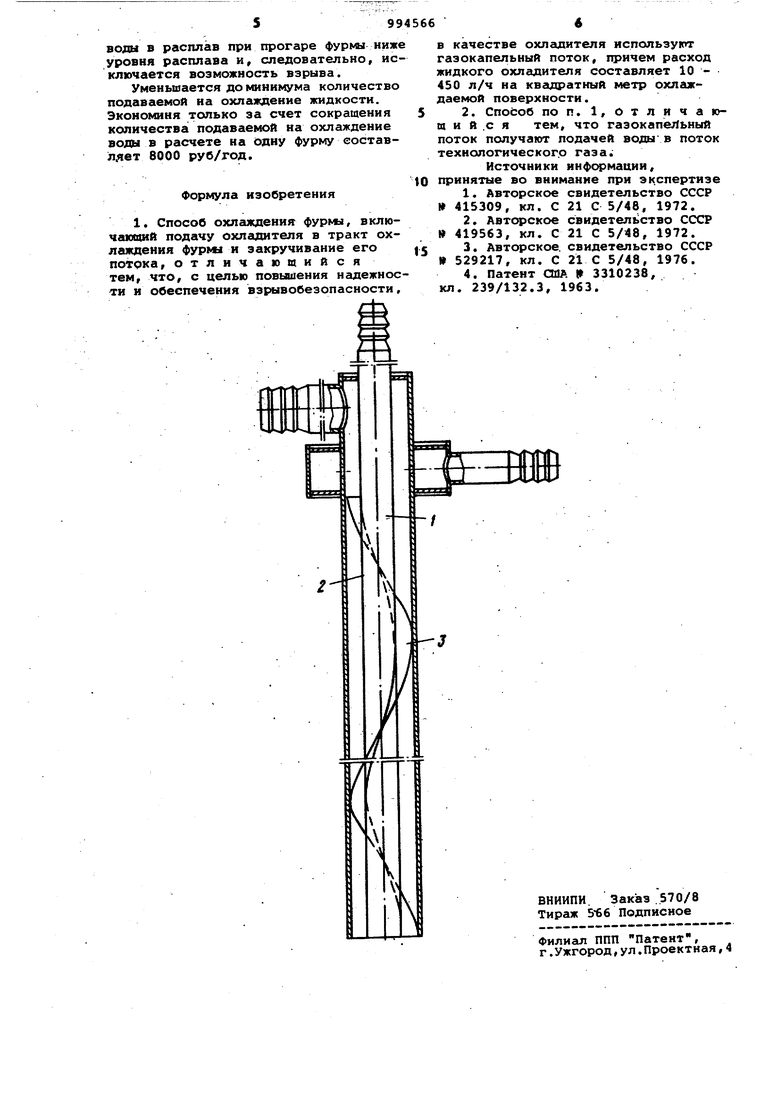

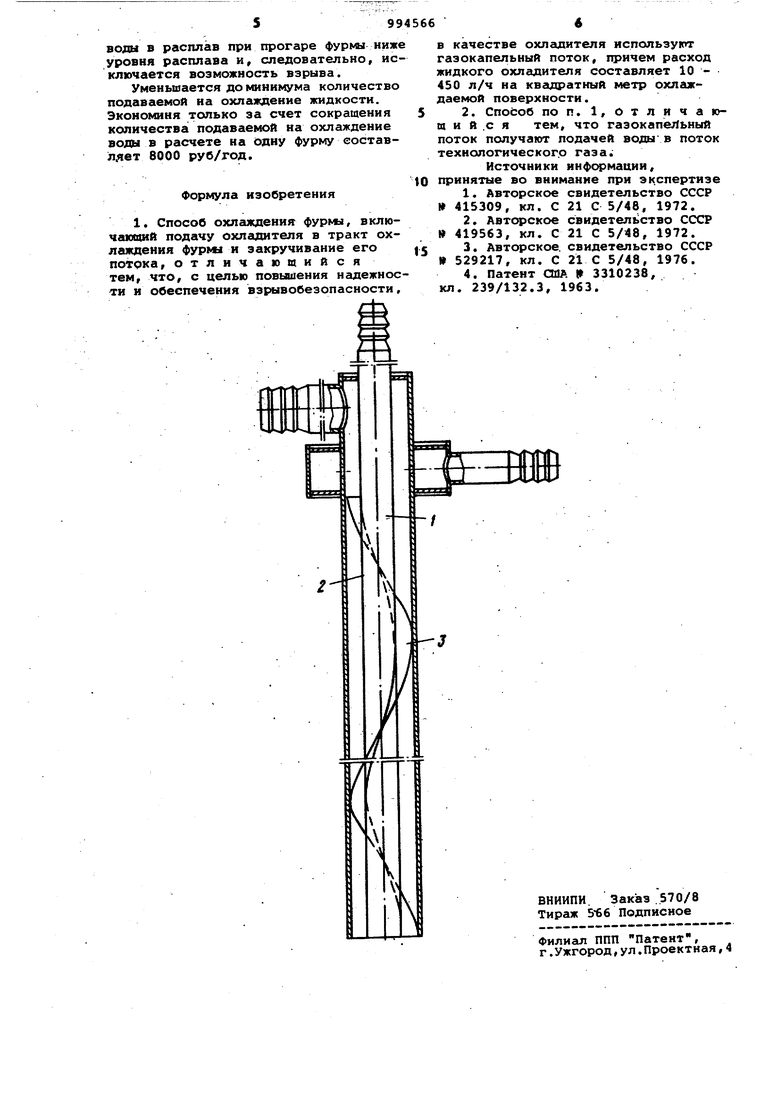

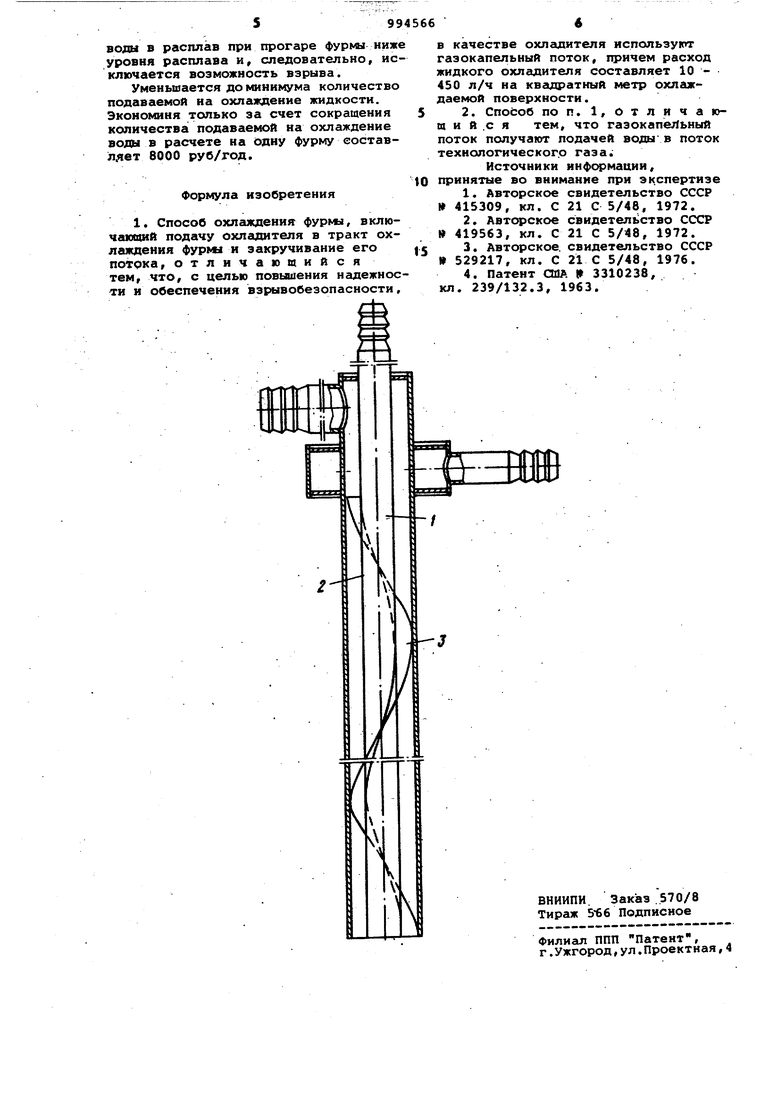

Тепловые потоки в ошакоштейновой 30 эмуль.сии достигают 1-1,5 мпн ккал/м ч. Сама шлакоштейновая эмульсия отличается крайней агрессивностью. Поэтому проблема создания вэрывобезопасных водоохлаждаемых фурм, надежно работающих в шлакоштейновой эмульсин, является весьма актуаль,Ной. Целью изобретения является повышение надежности и обеспечение взрывобезопасности. Поставленная цель достигается тем, что согласно способу охлгикдения фурки, включающему подачу охладителя, в тракт охлаждения фурмы и закручивание его потока, в качестве охладителя используют газокапельный поток, причем расход жидкого охладителя составляет 10-450 л/ч на квгш ратный метр охлаждаемой поверхности Газокапепьный поток получают подачей воды в поток технологического газа. На чертеже показана фурма. Фурма содержит кангш 1 подачи ре агента , тракт охлаждения 2, в котором по всей длине установлена спиральная направляющая 3. Закручивание газокапельного потока осуществля ют за счет спиральной направляющей 3 При движении закрученного газокапельного потока в винтовом канале фурмы капли воды, облгщаюшие высокой скоростью движения, отбрасываются центробежной силой на нагретую наружную стенку, при этом энергия движения капель преобразуется в энер гию перемешивания пристеночного слоя воды на всей охлаждаемой поверхности Этот новый эффект приводит к изменению структуры пристеночной плеНки жидкости и резкому уменьшению ее те лового сопротивления, а следовательно, к увеличению коэффициента теплоотдачи от стенки фурмы к охлгикдаю(цему агенту и снижению температуры наружной стенки фуркы. Одновременно с этим при увеличении толщины пристеночной пленки охлг1ждающей воды поток газа срывает избыточную воду с пленки в виде мелких капель. Ускорившись в поток газ и отдав часть своего тепла ему, капли снова отбрасываются центробежной силой в пристеночную пленку. Эти свойства, присущие только закрученному газокапельному потоку, обеспечивают минимальную толщину пристеночной пленки, уменьшение ее теплосопротйвления, создают развитую поверхность контакта между газом и водой, тем самым в большей степени вовлекая в процесс охлаждения стенки фур|иы теплоемкость газа, гарантируют равномерность снятия тепла с наружной стенки на .всем протяжении охлаждаемой поверхности. Выход воды, подаваемой на охлаждение урмы, имеет верхний и нижний пределы. Нижний предел - это |иа1нимальное колнчество жидкости, необходимое для образовання устойчивой пленки воды по всей охлаждаемой поверхности. Экспериментально установлено, что нижний предел равен 10 л/м ч. Верхннй предел это такое количество воды, при увеличении которого не происходит улучшения охлаждения. Экспериментально установлено верхний предел 450л/м ч. Характеристика полученных эффектов дополнительно подтверждается примергини конкретной реализацииспособа... Пример 1. Фурму ( фиг. 1) опускают в отражательную печь и заглублягт на 800 мм в расплав, из которых 500 мм приходится на шлак и 300 мм на газокапельный поток. Фурма изготовлена из двух нержавеющих труб длиной t 5000 мм, диаметр наружной трубы 57 мм, толщина стенки 3,5 км, внутренней 32 мм, стенки 2,5 мм. Закручивание газокапельного потока осуществляют за счет спиральной направляющей, установленной в охлаждающем тракте фурмы. В качестве газообразной составляющей закрученного гаэокапельн лго потока используют природный газ, подаваекий на восстановление магнетита в шлаке. В качестве жидкой составляющей закрученного газокапельного потока используют воду. Расход , природного газа 600 , расход компрессорного воздуха, подаваемого по канАлу 1 для подачи реагентов, 400 . Расход воды: нижний предел 32 л/ч, верхний предел - 360 л/ч. После 53 сут непрерывной эксплуатации при осмотре наружной поверхности охлаждаемого тракта не обнаружено никаких следов разгара. Фурма пригодиа для дальнейшей эксплуатации. Пример2. Условия работы и конструкция фурмы описана в примере 1. Расход природного газа 8900 , расход компрессорного воздуха, пода- ваемого по канашу для подачи реагентов, 400 , Расход воды: нижний предел - 24 л/ч, верхний предел 270 л/ч. После 60 сут работы на наружной поверхности фур1«1 не обнаружено никакнх следов разгара. Примерз. Условия работы И конструкция фурмл аналогичны примеру 1. Расход природного газа 1200 м/ч, расход компрессорного возуха 400 м /ч. Расход воды нижний предел - 16 л/ч, верхний предел 190 л/ч. После эксплуатаиин в течение 42 сут на -наружной поверхности фурмы не обнаружено никаких следов разгара. Благодаряиспользованию описанного способа становится невозможным попадание существенного количества

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА | 2007 |

|

RU2355778C1 |

| НАКОНЕЧНИК КИСЛОРОДНО-КОНВЕРТЕРНОЙ ФУРМЫ | 2013 |

|

RU2543628C2 |

| Установка для подачи кислорода в конвертер | 1976 |

|

SU775141A1 |

| СПОСОБ ЗАВЕСНОГО ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2135809C1 |

| Дутьевая фурма доменной печи | 1979 |

|

SU836101A1 |

| Горизонтальная фурма для продувки расплава | 1987 |

|

SU1437404A1 |

| Фурменный прибор доменной печи | 1981 |

|

SU992587A1 |

| Фурменное устройство для продувки расплавов | 1988 |

|

SU1583448A1 |

| Фурма металлургической печи | 1978 |

|

SU1004712A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

Авторы

Даты

1983-02-07—Публикация

1979-08-16—Подача