Изобретение относится к обогащению полезных ископаемых, к обезвоживанию концентратов и, в частнЬсти, к сгу-щению апатитового концентрата.

Известен способ сгущения апатитового концентрата с использованием электрохимической обработки пульпы в процессе сгущения С1

9днако электрообработка пульпы в полном или частичном объеме ведет к повьлленным расходам электроэнергии, металла анодов, требует применения электролизеров большой производительности , а электрообработка пульпы, прошедфаей операцию флотации, вызывает дополнительное пенообразованйе, что является отрицательным фактором .

Цель изобретения - ускорение процесса и сокращение потерь целевого продукта, а также снижение энергозатрат в процессе сгущения апатитово-J го концентрата.

Поставленная цель достигается тем, что согласно способу сгущения апатитового концентрата, полученного флотацией путем введения коагулята, в1качестве последнего используют раствор хлористого натрия, содержащего

2-10 г/м 3 ионов алктиния и 10-30 г/м гипохлорита натрия..

При этом коагулянт псшучгиот путем предварительного электролиза поварвиной соли с использованием нейтрального анода, например графитового, и последующим электролизом полученного электролита при растворимых анодах, например алюминиевых.

10

Необходимая концентрация для коагуляции апатитового концентрата составляет 10-30 г/мугипохлорита натрия и 2-10 г/м ионов алюминия. Коагулирукиций эффект достигается за счет

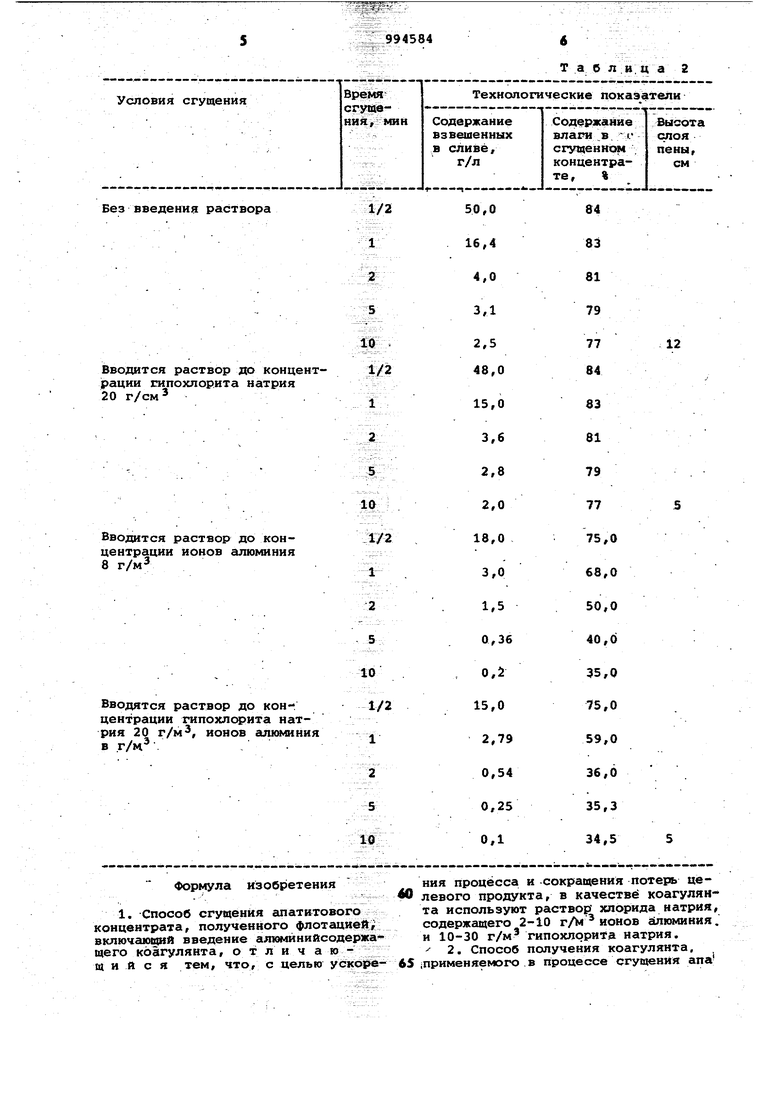

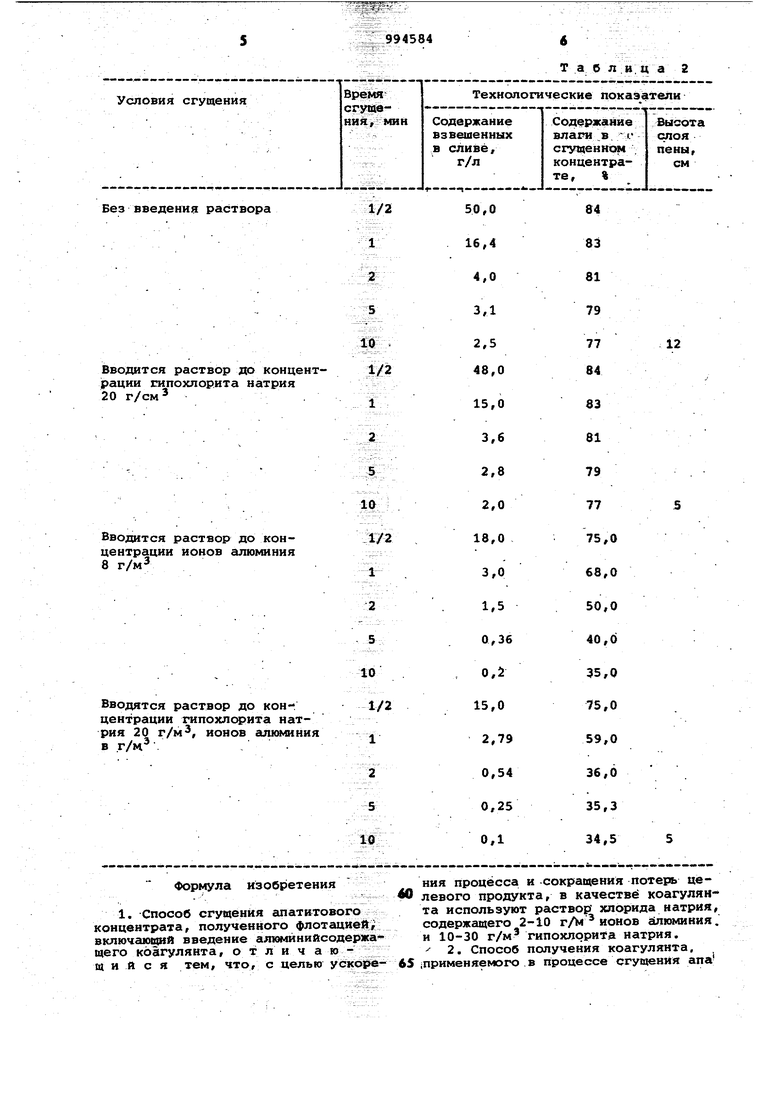

продуктов гидролиза алюминия, вводимого в пульпу достаточной концентрации. С помощью гипохлорита натрия происходит окисление органических соединений как на поверхности твер20дых частиц, так ив объеме пульпы, что создает условия для лучшей коагуляции и снижения устойчивости пены. Пример 1. Сгущению подвергается апатитовый концентрат, полу25 ченный флотацией руД Юкспорского месторождения Хибин. Предварительно ведут электрохимическую обработку раствора хлористого натрия, пропуская его через 2-х кгмерный электро30 лизер со скоростью 80 л/ч при плотности тока 0,08 А/см в первой каме ре и 0,024 А/см - во второй. Прошедший 2-х стадиальную электро химическую обработку хлористый натрий , содержащий 2,0 мг алюминия и 10,0 мг гипохлорита натрия, вводят в пульпу объемом 1 л и затем в тече ние 10 мин пульпа отстаивается. Эффект сгущения определяется содержанием взвешенных частиц в полученном сливе, которое составляет в данном: случае 600-700 мг/л. За счет снижения устойчивости пены высота слоя пены уменьшается до 7 см. Расход электроэнергии при этом составляет на 1 м пульпы 40 Вт ч, расход алюминия 2 г. Пример 2. Проводится сгущение апатитового концентрата согласно примеру 1. Прошедший 2-х стадиаль ную электрохимическую обработку по описанному способу раствор хлористого натрия, содержащий 10 мг алюминия и 30 мг гипохлорита натрия, вводят в пульпу объемом 1 л. После 10 мин отстаивания содержание взвеЬаенных частиц в полученном сливе составляет мг/л. Высота слоя пены снижается до 5 см. Расход электроэнергии при этом в пересчете на 1 м 150 Вт.- ч, расход алю миния 10 г. Пример 3. Проводится сгуще,ние апатитового концентрата раствоIpOM хлористого натрия, прошедшим электрохимическую обработку только в электролизере с растворимыми алюминиевыми анодами при плотности тока 0,08 А/см и скорости протекания раствора 80 л/ч. Прошедший такую обработку раствор поваренной соли,содержащий 10 мг алюминия, вводят в пульпу. После 10 мин отстаивания , содержание взвешенных в полученном сливе 180-200 мг/л. Из-за отсутствия гипохлорита натрия высота слоя пены 12 см. Из приведенных примеров видно, что расходалюминия в пределах 210 г/м обеспечивает эффективное сгущение апатитового концентрата.Нижний предел расхода ешюминия 2 г/л обусловлен технологическими параметрами процесса. Верхний предел - эко.номической целесообразностью. Расход гипохлорита натрия в пределах 1030 г/м снижает устойчивость пены, в результале чего высота слоя пены уменьшается в 1,5-2 раза. Верхний предел .расхода гипохлорита натрия |Также обусловлен экономической целесообразностью. Сравнительные показатели предлагаемого и известного способов приведены в табл. 1 Из приведенных в табл. 1 данных видно, что практически при одном и том же эффекте сгущения расход электроэнергии на единицу сгущенной пулыы по предлагаемому способу более чем в 3,5 раза ниже по сравнению с известным способом, а расход анодч ного алюминия снижается более чем в 12 раз. Высота слоя пены уменьшается примерно в 2 раза. Результаты испытаний приведены B табл. 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сгущения апатитового концентрата | 1981 |

|

SU983074A1 |

| СПОСОБ ОЧИСТКИ ОБОРОТНОЙ ВОДЫ ФЛОТАЦИИ С УМЕНЬШЕНИЕМ СОДЕРЖАНИЯ В НЕЙ ИОНОВ КРЕМНИЯ И КАЛЬЦИЯ | 2023 |

|

RU2814353C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТОНКОДИСПЕРСНОГО АПАТИТА | 2001 |

|

RU2207916C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ И ИЗВЛЕЧЕНИЯ ВЕЩЕСТВ ИЗ РАСТВОРОВ | 1989 |

|

RU2010006C1 |

| Способ сгущения пульпы концентратов | 1981 |

|

SU1057066A1 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТОВОЙ РУДЫ | 2020 |

|

RU2737769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ СФЕНОВОГО И ЭГИРИНОВОГО КОНЦЕНТРАТОВ | 2010 |

|

RU2457036C1 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| СПОСОБ ФЛОТАЦИИ АПАТИТОВЫХ РУД В УСЛОВИЯХ ВОДООБОРОТА | 2001 |

|

RU2207915C2 |

Расход электроэнергии, Вт Расход анодного алюминия, Содержание взвешенных частиц в сливе сгустителя, мг/л Высота слоя пены, см Расход поваренной соли, кг/т концентрата 150 550 2-10 120 10Q-700 300-800 3-7 11-14 1,5-2,0

Формула изобретения

ния процесса и -сокращения потерь цеЛ левого продукта, в качестве коагулянта используют раствор хлорида натрия, содержащего 2-10 гД ионов алюминия, и 10-30 г/м гипо5шорита натрия. 2. Способ получения коагулянта, 65 (Применяемого в процессе сгугценйя апа

титоворо концентрата электрохимичес-Источники информации,

КИМ растворением алк отнневого анода,принятые во внимание при экспертизе отличающийся тем, что/

с целью снижения энергозатрат, коагу-1. Гершенкоп А.Ш. и др. Раэработлянт получают путем последовательно ,ка и испытание технологии комплексноэлектрохимической обработки раствора го обогащения апатито-нефелинового .ялорида натрия с использованием гра-сырья Хибин. Отчет КФАН СССР. Апатифитового и алюминиевого анодов.ты, 1977, с. 78-85 (прототип).

Авторы

Даты

1983-02-07—Публикация

1979-04-28—Подача