(54) СПСКХ)Б ПОЛУрния СВЕТОЧУВСТВИТЕЛЬНОГО МАТЕРИАЛА, ; №о етение относится к области ваяукния бессеребряных светочувствительных мат«| риалов на основе синтетических полимеров, {фоявляемых в проявителях, и может быть использовано в фотографин репродукционной технике, э к;ктр 1нке дяя нанесения штриховых изображений с заданными эле ктрофизическняш свойствами. Извест способы получения бессере ны светоч 1 ствнтельных материалов поливом на твердую подложку эмушьсйбнного слоя, вклю чающего светочувствителыоле неорганические соединения в полимером Ц. Однако материалы,по фяеша1|е по этому способу, являются многсщомпЬнентными сяюте мами, и необходаМым использов« в их является применсяше подложки. Материая нзобратКення {например. соедин1Яа1Я меди) находится в эмульсионном слое, легко отделяемом от подложкн при мокрых обработках, нагреве н механических воздействиях, что в ряде случаев ограни швает я Я1Ользование Щ)добных материалов. Известен способ понучеягая светочувстви тельных материалов, содержащих в своем : составе кислотные группы, окислением целлролрж окислакш азота 2. dioiiaico этот способ сложен в производстве, Tak как для сжнсления целлюлозы используют токси о ые окислы азота. Материал, полученный по этому способу, имеет 1шзкую светочувствительность н неустойчнв при хранении. Наиболее близким к предложенному по технической сущности и достигаемым результатам является способ полутення бессере яного светочувствительного материала, включающий об| ботку сополимера раствором щелочи. В качестве сосюлнмера используют сополнмер Метилового эфира метакрнловрй кислоты и дивинилбе{С}ола 3. С Ешако данный способ не обеспечивает пояучеашя однокомпонентных: оптически:- про раздых светочувствительных материалов, так как полученный в результате омылення сврто вствительный материал не является пленкообразующим компонентом, и фотоматериал, полученный по этому способу, представляет

собой суспензию светочувствительного катионита в полимерном связующем, нанесённую на подложку, что не исключает отслаивания светочувствнтельнрго слоя при мокрых обработках и нагреве. Кроме того матернал, полученный по нзвестному спосрбу, имеет ннзкую светочувствительность и контрастность. Относнтельная светочувствительность его при экспонировании полным спектром дампы ПРК-4 с интенсивностью светового, потока 4,3-lO tiV/см, с составляет

-- ,1 - .

где tO,5 1g - время экспонирования, необходимое для достижения средней точки полезного интервала экспозиций.

Контрастность материала (f), полученного по известному способу, составляет 0,7 максимальная оптическая плотность () 0,95.

Изображение имеет ннзкую поверхностную электропроводность.

Целью изобретення является увеличение светочувствительности, контрастностн, максимальной оптической плотности и поверхностной злектропроводностн проявленного изображения.

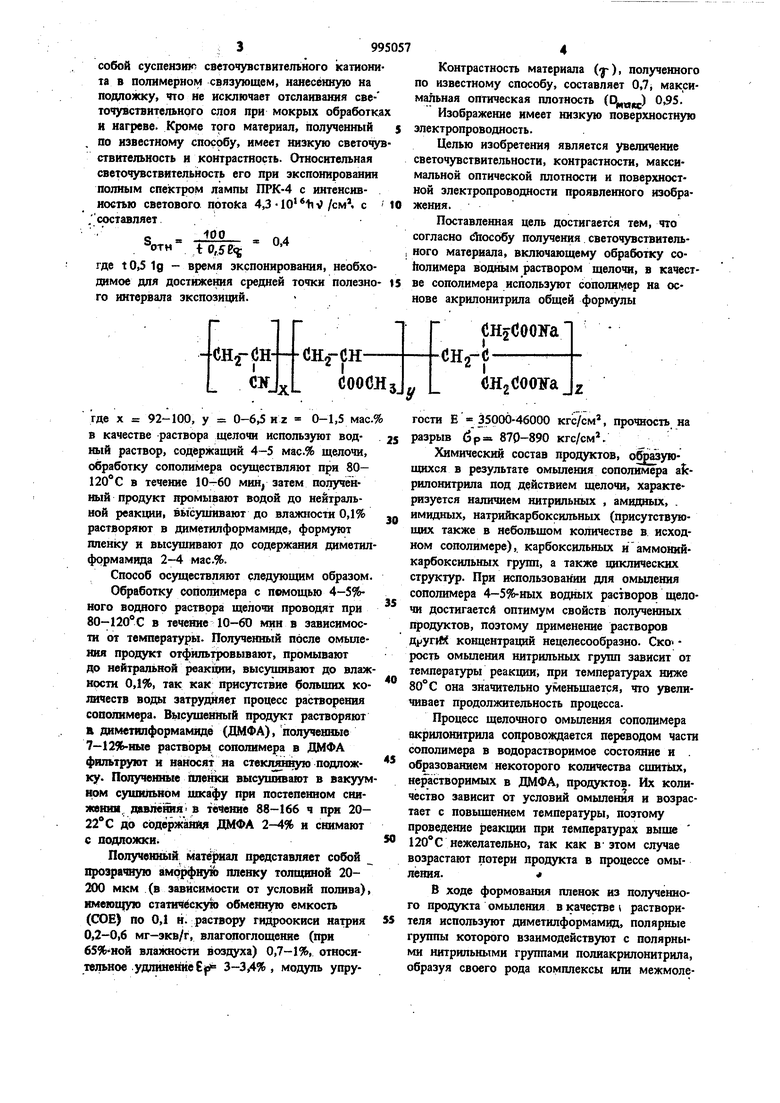

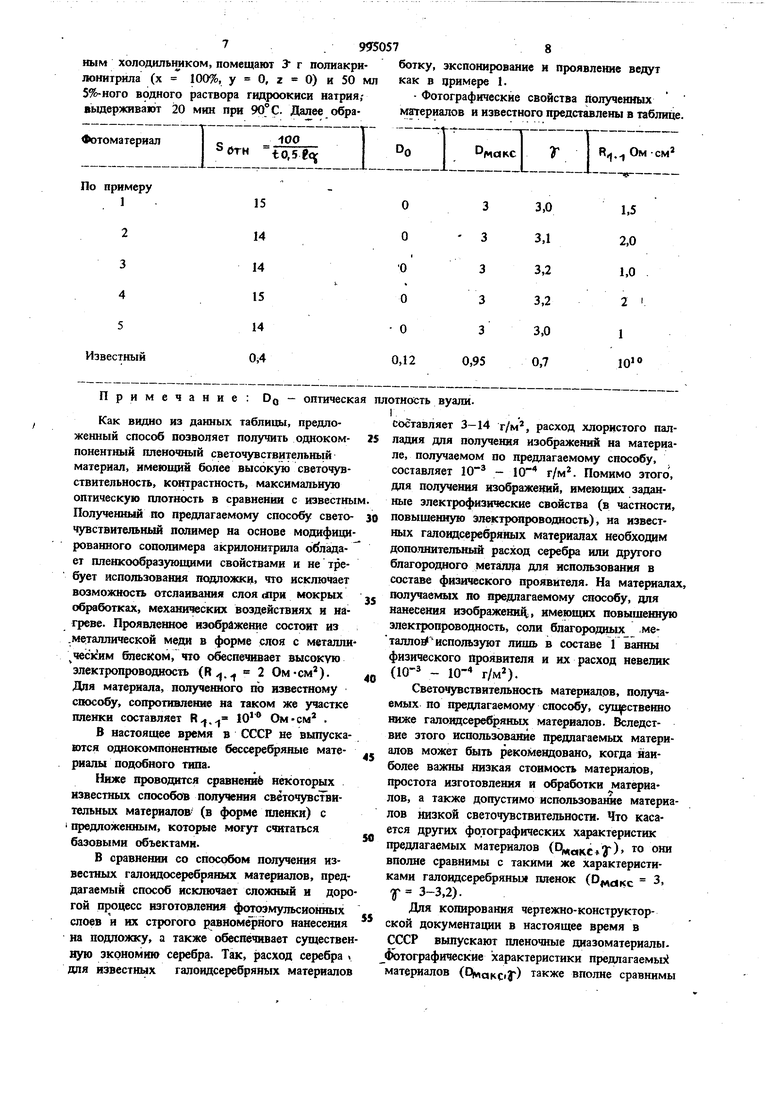

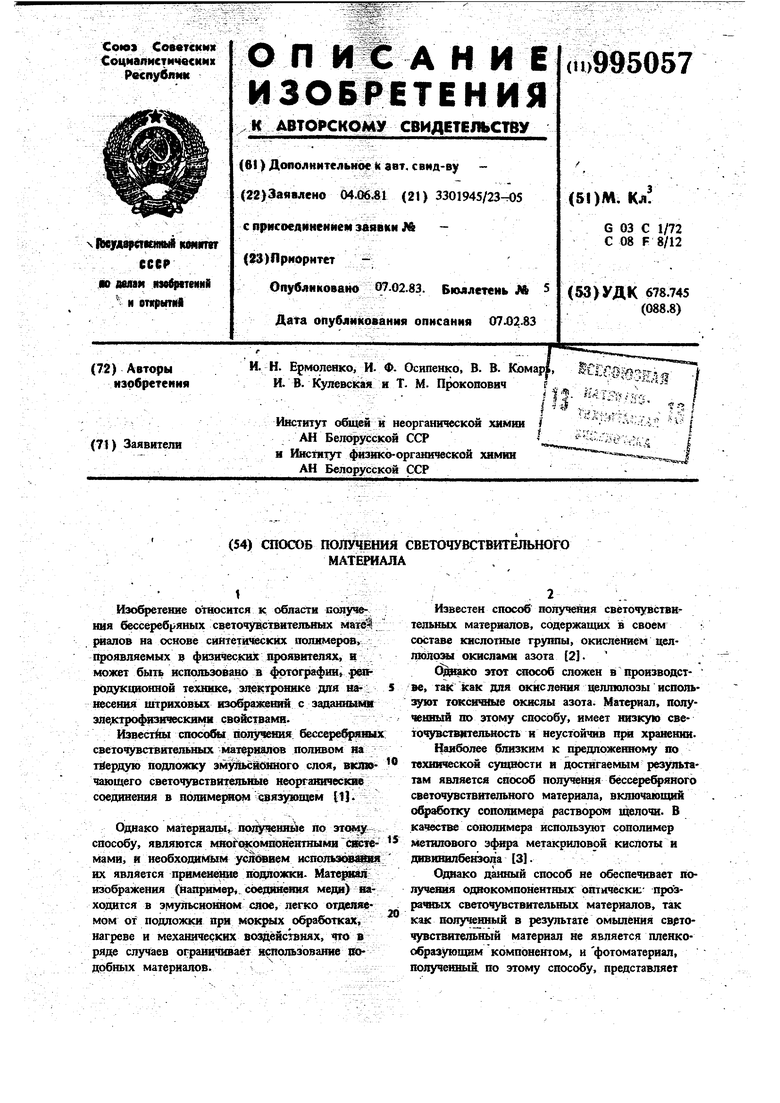

Поставленная цель достнгается тем, что согласно dhoco6y получения светочувствительного материала, включающему обработку сойолнмера водным раствором щелочи, в качестве сополимера используют сополимер на основе акрилоннтрила общей формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| Однокомпонентный светочувствительный материал | 1969 |

|

SU880136A1 |

| Однокомпонентный светочувствительный материал | 1969 |

|

SU888057A1 |

| Способ улучшения качества изображения на фотографическом материале на основе окисленной целлюлозы | 1977 |

|

SU972946A1 |

| Способ получения однокомпонентных светочувствительных материалов | 1975 |

|

SU888058A1 |

| Способ изготовления светочувствительного полимерного материала | 1985 |

|

SU1282061A1 |

| Светочувствительный двухкомпонентный материал | 1978 |

|

SU1023916A1 |

| Светочувствительный полимерный материал | 1983 |

|

SU1145318A1 |

| Способ записи информации | 1977 |

|

SU905793A1 |

| Светочувствительный материал | 1981 |

|

SU1004948A1 |

| Способ получения гомогенного светочувствительного материала | 1978 |

|

SU900246A1 |

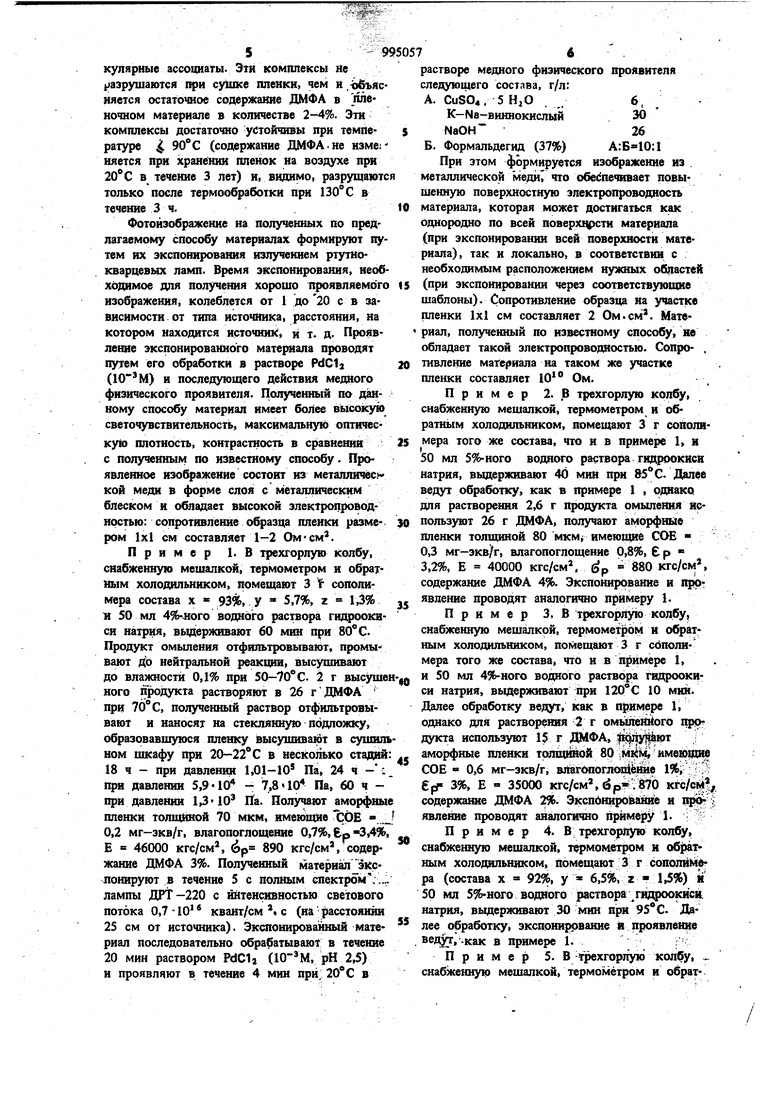

где X 92-100, у 0-6,5 HZ 0-1,5 мас. в качестве раствора щелочи используют водный раствор, содержащий 4-5 мас.% щелочи, обработку сополимера осуществляют при 80- 120° С в теченне 10-60 мин, затем полученный продукт промывают водой до нейтральной реакции, вькуишвают до влажности 0,1% растворяют в днметилформамиде, формуют пленку и высушивают до содержания диметил фррмамвда 2-4 мас.%. Способ осуществляют следующим образом. Обработку сополимера с помощью 4-5%ного водного раствора щелочи проводят при 80-120°С в теченне 10-60 мин в завнснмости от температуры. Полученный после омыления продукт отфильтровывают, промывают до нейтральной реакции, высушивают до влаж ности 0,1%, так как присутствие больших количеств воды затрудняет процесс растворения сополнмера. Высущенный продукт растворяют а диметилформамидё (ДМФА), полученные 7-12%-ные растворы сополимера в ДМФА фильтруют и накосят на стеюш1Еую подложку. Полученные {(шенкн высушивают в вакуум ном сушильном шкафу при постепенном снижения давлю1§1Я в течение 88-166 ч при 2022° С до содёржанйз ДМФА 2-4% и снимают с подложки. Полученнь1й мате| иал представляет собой прозрачную амррфну1Ь пленку толщиной 20200 мкм (в зависимости от условий полива) имеющую статическую обменную емкость (СОЕ) по 0,1 н. раствору гидроокиси натрия 0,2-0,6 мг-экв/г, влагопоглощение (при 65%-ной влажностн воздуха) 0,7-1%, относительное .удлинение Б|р1 3-3,4% , модуль упругости Е 35000-46000 кгс/см, прочность на разрыв ( 870-890 кгс/см. Химический состав продуктов, образующихся в результате омыления сополнмера alcрилонитрнла под действием щелочи, характеризуется наличнем нитрильных , амидных, . имидных, натрийкарбоксильных (присутствующих также в небольшом количестве в исходном сополимере), карбоксильных н аммоюсйкарбоксильных групп, а также циклических структур. При использовании для омыления сополнмера 4-5%-ных водных растворов щелочи достигаете оптимум свойств полученных П родуктов, поэтому применение растворов ДругИ концентраций нецелесообразно. Ско рость омыления нитрильных групп зависит от температуры реакции, при температурах ниже 80°С она значительно уменьшается, что увеличивает продолжительность процесса. Процесс щелочного омыления сополнмера акрилонитрила сопровождается переводом части сополимера в водорастворимое состояние и . образованием некоторого количества сшить, нерастворнмых в ДМФА, продуктов. Их количество зависит от условий омыления и возрастает с повышением температуры, поэтому проведение реакции при температурах выше 120°С нежелательно, так как в-этом случае возрастают потери продукта в процессе омыления. В ходе формования пленок из полученного продукта омыления в качестве растворителя используют диметилформамид, полярные группы которого взаимодействуют с полярными нитрильнымн группами полнакрнпонитрила, образуя своего рода комплексы или межмолекулярные ассоциаты. Эти комплексы не разрушаются арн сушке пленки, чем и .iijeiflcняется остаточное содержание ДМФА в пленочном материале в количестве 2-4%. Эти комплексы достаточно устойчивы при температуре 90°С (содержание ДМФА.не изме;няется прн хранении пленок на воздухе при 2(fC в течение 3 лет) и, видимо, разрущаютс только после термообработки при 130° С в течение 3ч. Фотоизображение на полученных по предлагаемому способу материалах формируют пупы их экспонирования излучением ртутнокварцевых ламп. Время экспонирования, необходимое для получения хорошо проявляемого изображения, колеблется от 1 до 20 ев зависимости от типа источника, расстояния, на котором находится источник, и т. д. Проявление экспонированного матернала проводят путем его обработки в растворе PdCli () и последующего действия медного фнзического проявителя. Полученный па данному способу материал имеет более высок)гю светочувствительиость, максимальную оптическую плотность, контрастность в сравнении с полученным по известному способу. Проявленное изоСфажение состоит нз металличес кой меди в форме слоя с металлическим блеском и обладает высокой злектршроводнрстью: сопротивление образца пленки размером 1x1 см составляет 1-2 Омсм. Пример 1. В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, помещают 3 f сополнмера состава х - 93%, У 5,7%, z l3% и 50 мл 4%-лого водного раствора гидроокиси натрия, вьщерживают 60 мин при 80 С. Продукт омыления отфильтровывают, промывают До нейтральной реакции, высушивают до влажности 0,1% при 50-70° С. 1 т высуше ного п родукта растворяют в 26 г ДМФА при 70° С, полученный раствор отфильтровывают и наносят на стеклянную подложку, образовавшуюся пленку высушивают в сушил ном шкафу при 20-22 С в несколько стадий 18 ч - при давлении 1,01-10 Па, 24 ч при давлении 5,9-10 - 7,8 «10 Па, 60 Ч при давленни 1,310 Па. Получают аморфны пленкн толщиной 70 мкм, имейте iCOE 0,2 мг-экв/г, влагопоглощение 0,7%, Е 46000 кгс/см, 6р 890 кгс/см, содержание ДМФА 3%. Получшный материалэкспонируют в течение 5 с полным спектров .... лампы ДРТ-220 с интенсивностью светового потока 0,7-10 квант/см с (на расстоянии 25 см от источннка). Экспонировйный материал последовательно обрабатывают в течение 20 мин раствором PdClj (, рН 2,5) и проявляют в течение 4 мин при. 20° С в 9 6 . растворе медного физического проявителя следующего состява, г/л: А. cuso. 5 HjO6, ; K-Na-вшаюкнслый30 Б. Формальдегид (37%) При этом формируется изображенне из . металлической шал, что обе(печивает повышенную поверхностную электропроводность материала, которая может достигаться как однородно по всей поверхцрсти материала (при экспонировании всей поверхности материала) , так и локально, в соответствии с необходимым расположением нужных областей (при экспонировании через соответствующие шаблоны). Сопротивление образца иа участке пленки 1x1 см составляет 2 Ом.см. Материал, полученный по известному способу, не обладает такой электропроводаостью. Сопро- . тивление материала на таком же участке пленки составляет Ом. П р н м е р 2. В трехгорлую колбу, снабженную мешалкой, термометром и обратнь1м холоднльннком, помещают 3 г сополимера того же состава, что н в примере 1, и 50 мл 5%-ного водного раствора гидроокиси натрия, выдерживают 40 мин при &5С. Далее ведут обработку, как в примере 1 , однако для растворения 2,6 г продукта омыления Используют 26 г ДМФА, получают аморфные пленки толщшсой 80 мкм, имеющие СОЕ 0,3 мг-экв/г, влагопоглощение 0,8%, Б р 3,2%, Е 40000 кгс/см, (р 880 кгс/см, содержание ДМФА 4%. Экспонирование и проявление проводят аналогично примеру 1. Пример 3, В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, помещают 3 г сополимера того же состава, что н в примере 1, н 50 мл 4%-ного водного раствора гидроокиси натрня, выдерживают при 120°С 10 мин Далее обработку ведут, как в примере 1, однако для растворения 2 г oME teHHoro wpfSr дукта используют 15 г ДМФА, 7 |Ау|| ют аморфные пленки толщиной 80 . имеющт СОЕ - 0,6 мг-зкв/г, влагопогло еШе 1%, f#« 3%, Е - 35000 кгс/см, кгс/с|, содержащее ДМФА 2%. Экспонирование и црс | явление проводят аналогично 1. : Пример 4. В; трехгорлую колбу, снабженную мешалкой, термометром и обратным холодальником, помещают 3 г сополйме ра (состава х 92%, у 6,5%, z - 1,5%) ii 50 мл 5%-ного водного раствора/ищюокиск натрия, вьщерживают 30 мин при 95° С. Далее обработку, экспонирование я проявление ведут,-как в примере 1.: Пример 5. В - хгорлую колбу, снабженную мешалкой, термометром и обрат79950578

ным холодильником, помещают 3 г полиакри- ботку, экспонирование и проявление ведут лонитрила (х 100%, у О, z 0) и 50 мл как в цримере 1.

5%-ного водного раствора гидроокиси натрия,-- Фотографические свойства полученных

вьздерживают 20 мни при 90° С. Далее обра-материалов и известного представлены в таблице.

Примечание: оптическая плотность вуали. Как видно из данных таблицы, предложенный способ позволяет получить одноком понентньш пленочный светочувствительньш материал, имеющий более высокую светочувствительность, контрастность, максимальную оптическую плопюсть в сравнении с известны Полученный по предлагаемому способу светочувствителмшй полимер на основе модифицированного сополимера акрилонитрила обладает пленкообразующими свойствами и не требует использования подложки, что исключает возможность отслаивания слоя шри мокрых обработках, механических воздействиях и нагреве. Проявленное изображение состоит из .металлической меди в форме слоя с металли ческим блеском, что обеспечивает высокую электропроводность (Rvj.. 2 Ом-см). Дяя материала, полученного по известному способу, сопротивление на таком же участке 10 Ом-см , пленки составляет R В настоящее время в СССР не выпускаются однокомпонент1ше бессеребрлные материалы подобного типа. Ниже проводится сравнение некоторых известных способов получения светочувсТвнтельных материалов (в форме пленки) с i предложенным, которые могут считаться базовыми объектами. В сравнении со способом получения известных галоидосеребряных материалов, преддагаемый способ исключает сложный и доро гой njjouecc изготовления фотоэмульсионных слоев и их строгого равномерного нанесения на подложку, а также обеспечивает существен ную экономию серебра. Так, расход серебра у для известных галоидсеребряных материалов составляет 3-14 т/м, расход хлористого палладия для получения изображений на материале, получаемом по предлагаемому способу, составляет 10 - Ш г/м. Помимо этого, дня получеШ1Я изображекий, имеюидах заданные электрофизические свойства (в частности. повышенную электропроводность), на известных галоидсеребряных материалах необходим дополнительный расход серебра или другого благородного металла для использования в составе физического проявителя. На материалах, получаемых по предлагаемому способу, для нанесения изображений имеющих повыщенную электропроводность, соли благородных .металлоЕ используют лищь в составе 1 ванны физи ского Проявителя и их расход невелик (10- - 10- г/м). Светочувствительность материалов, получаемых по предлагаемому способу, суц ственно ниже галондсеребряных материалов. Вследствие этого использование предлагаемых материалов может быть рекомевдовано, когда наиболее важны низкая стоимость материалов, простота иэготовлеиия и обработки Jиaтepиaлов, а также допустимо испольэовавде материалов ниэкой светочувствительности. Что касается других фотографических характеристик предлагаемых материалов {Ц |аке+Х ™ ™ вполне сравнимы с такими же характеристиками галоидсеребряныл пленок (. Г 3-3,2). Для копирования чертежно-конструкторской документации в настоящее время в СССР выпускают пленочные диазоматериалы. Фотографические ;характеристики предлагаемьс( материалов (СЦак(,}) также вполне сравнимы с 1Х...цг и 1 диазопленок. Однако в диазопленках изображение формируется из красителя и проявлеияое изображение не обладает электропроводностью , Известен способ получения металлических ртсунков на дизлектриках, включающий получение рельефного изображения фотолитографическим способом и последующего напыления слоя металла. Изображение, полученное таким способом, имеет злектропроводность. Однако способ получения подобных рисунков сложен, так как является многостадайным, требует использования вакуумной техники. Предлагаемый способ существенно отличается от известного: проводящий металлический слой в этом случае формируется не в процессе возгде X 92-100, у 0-6,5 и z 0-l3 мас. в качестве раствора шелочн используют водный раствор, содержащий 4-5 мас.% щелочи, обработку сополимера осуществляют при 80120° С в течение 10-60 мин, затем полученный продукт промывают водой до нейтральной реакции, высущивают до влажности 0,1% растворяют в диметилформамиде, формуют пленку и высущивают до содержания диметилформамида 2-4 мас.%. 9 30 10 действия проявителя на зкспонированный полимер, как в изобретении, а в другом процессе (вакуумное напыление), что значительно усложняет процесс. Формула изобретения Способ получения светочувствительного материала, включающий обработку сополимера раствором- щелочи, о т л и Чающ н и ся тем, гго, с целью увеличения светочувствительности, контрастности, максимальной оптической плотности и поверхностной злектропроводности проявленного изображения, в качестве сополимера используют сополимер на основе акрилонитрнла общей формулы Источники информации, принятые во внимание щдл зкспертизе 1. Авторское свидетельство СССР N 687437, кл. G 03 С 1/64, 1977. 2. ABTqpckoe свидетельство СССР N 244888, кл. G 03 С 1/64, 1967. 3. Авторское свидетельство СССР по заявке № 1522265, кл. G 03 С 1/72, 1969 (прототип).

Авторы

Даты

1983-02-07—Публикация

1981-06-04—Подача