(S) УСТРОЙСТВО для ПОЛУЧЕНИЯ АЭРОЗОЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРСИРОВАНИЯ РЕАКТИВНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2349785C1 |

| УСТРОЙСТВО ГОРИЗОНТАЛЬНОГО ВЫБУРИВАНИЯ КЕРНОВ ИЗ СТЕНОК СКВАЖИН ИЛИ КАНАЛОВ | 2008 |

|

RU2378510C1 |

| СПОСОБ МОДИФИКАЦИИ УГЛЕВОДОРОДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201429C1 |

| Порошковый питатель | 1989 |

|

SU1722735A1 |

| Устройство для образования соляной пыли | 2023 |

|

RU2830463C1 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СУСПЕНЗИИ | 1992 |

|

RU2047342C1 |

| Система питания для газового двигателя внутреннего сгорания | 1992 |

|

SU1838653A3 |

| УСТРОЙСТВО ДЛЯ РАБОТЫ С ПИПЕТКАМИ | 1996 |

|

RU2108157C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

- -.1 - -. .Изобретение относится к химическому машиностроению, а именно к устройствам для получения пылевидных продуктов и аэрозолей из твердых материалов. Оно может исПйльзоваться в химической, металлургической и других отраслях промышленности.

Известно устройство для получения пылевидного продукта путем перера ботки блока прессованного материала, содержащее приемную камеру, прессующий механизм с прижимным поршнем и приводной механизм с режущиг«1 кромками IJ.

Недостатком известных устройств является наличие пульсаций скоррсти подачи порошка, неконтролируемый гранулометрический состав газовзвеси, трудность достижения равномерного измельчения порошковых материалов в значительной степени усугубляющиеся при переходе к ультрадисперсной дисперсности.

Наиболее близким к изобретению по технической сущности является устройство для получения аэррэолей из прессованных твердых материалов, содержащее цилиндрический koimyc с ка14ерой загрузки цилиндрического имеющего центральный сквознЫ кана прессованного блока исходногоматериала и генерации аэрозоля, штуцеры ввода газа и вывода аэрозоля, а также механизм подами блока с при жимным диском к диспергирую(цему рабочему органу, выполненному в вкд1е фрезы, закрепленной на валу прмвода 2.

Недостатком известного устройства является то, что оно также не обеспечивает получение заданного гранулометри 1еского состава порошка и равномерности его дозирования потому, что конструктивно нет cootвегствующей кинематической связи скоростей, что конструктивно нет соответствующей кинематической, связи

скоростей между органами вращения диспергирующего элемента и подающего блока на этот элемент. Отсутствие такой связи обуславливает низкокачественную пульсацию скорости дозирования порошка и снижает однороднрсть гранулометрического состава газовзвеси.

Цель изобретения получение аэрозоля с заданным гранулометрическим составом твердой фазы и повышение качества равномерности дозирования.

Поставленная цель достигается тем, что в устройстве для получения, аэрозолей из прессованных твердых материалов, содержащем цилиндрический корпус с камерой загрузки цилиндрического имеющего центральный скрозной канал прессованного блока исходного материала и генерации аэрозоля штуцеры ввода газа и вывода аэрозоля а также механизм подачи блока с прижимным диском к диспергирующему рабочему органу, выполненному в виде фрезы, закрепленной ка валу привода, прижимной диск снабжен полым валом с наружной резьбой, образующим с прижимным, диском кинематическую пару зинт-гайка, при этом полый вал и вал привода фрезы установлены концентрично и кинематически связаны собой посредством редуктора.

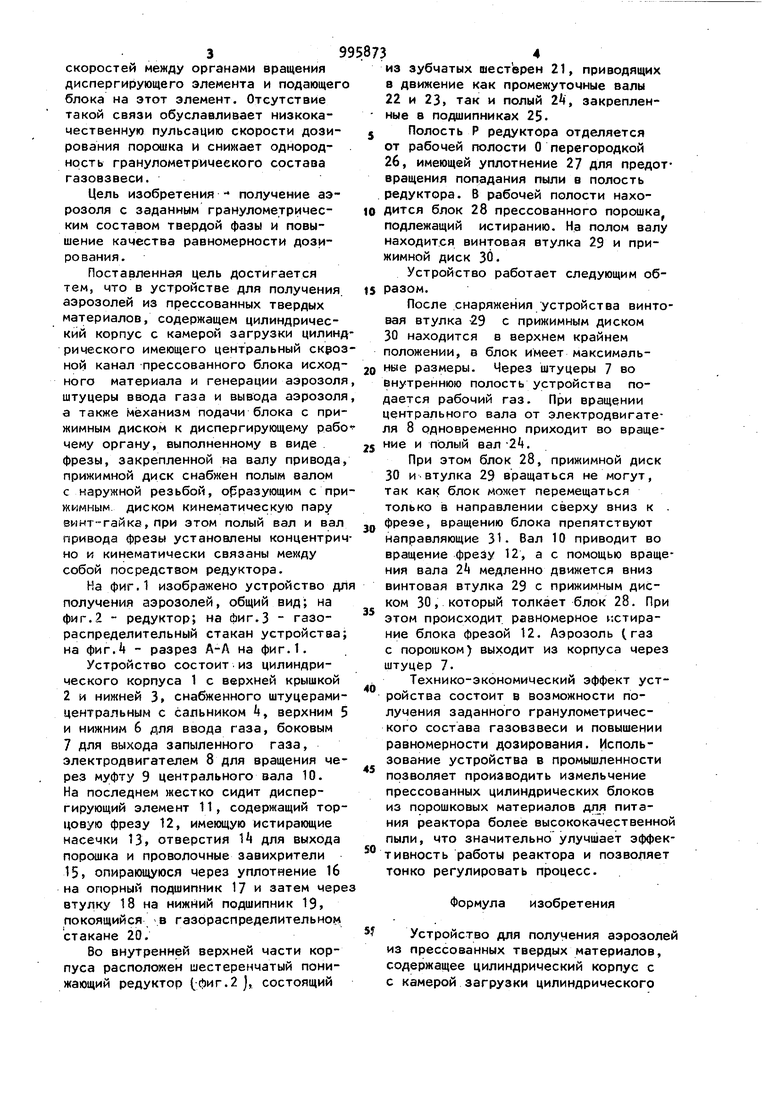

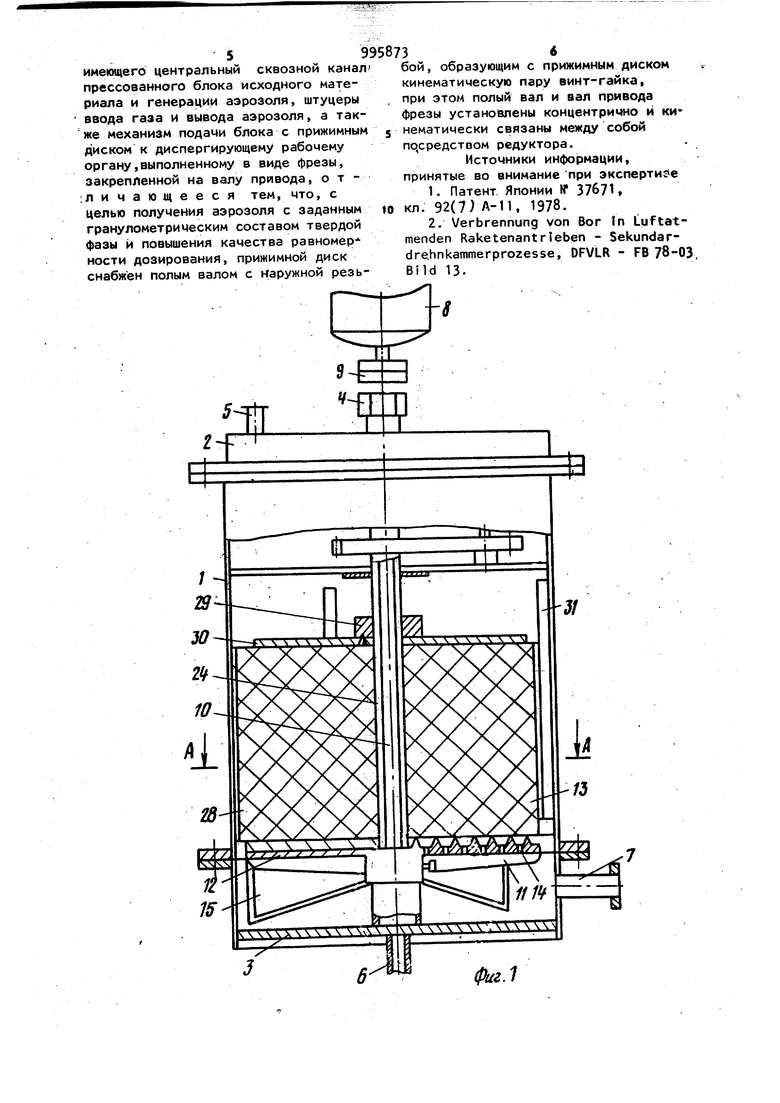

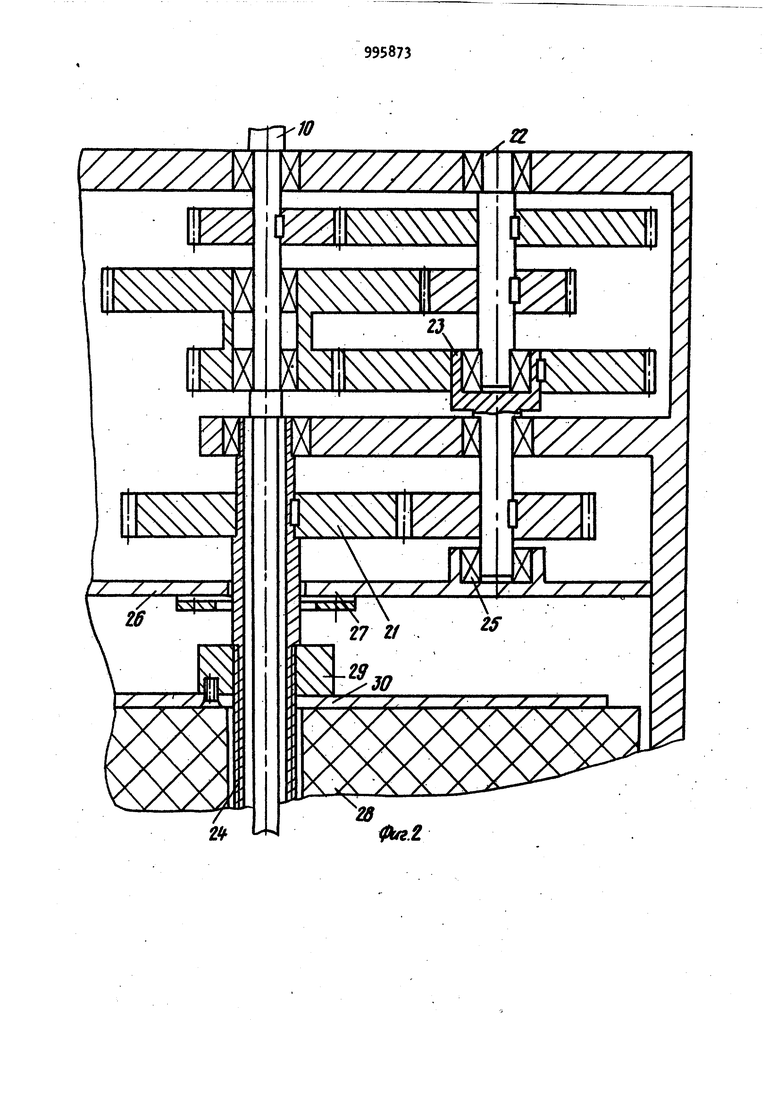

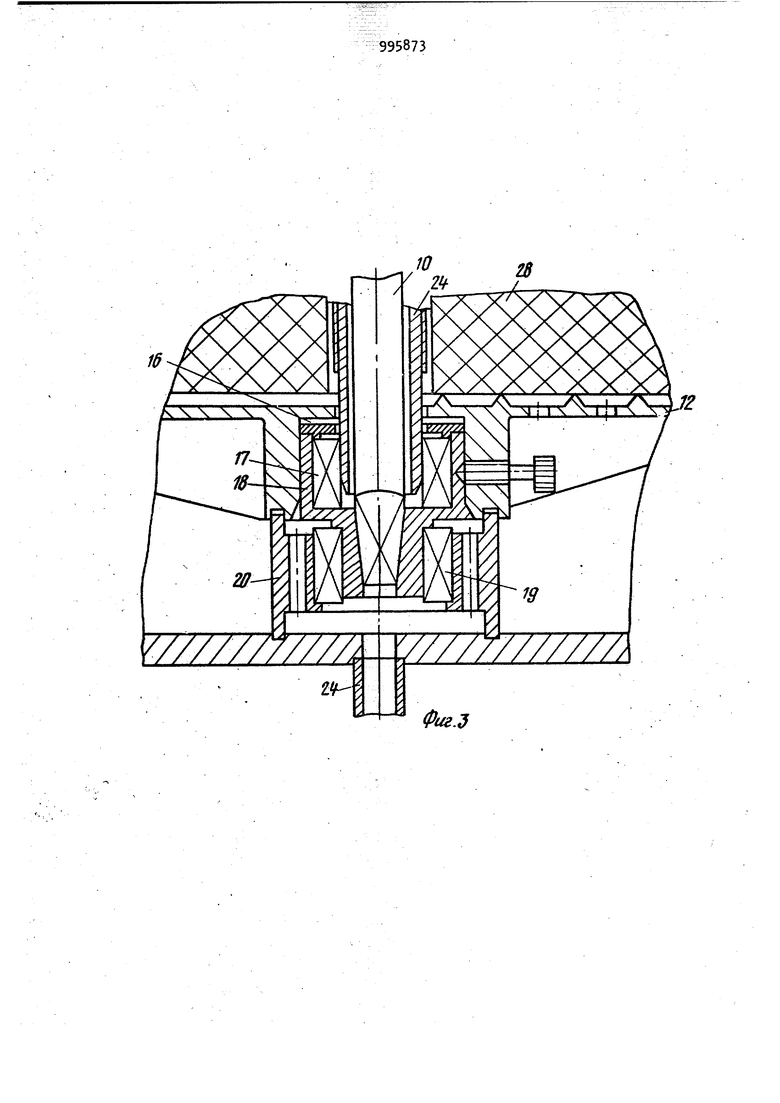

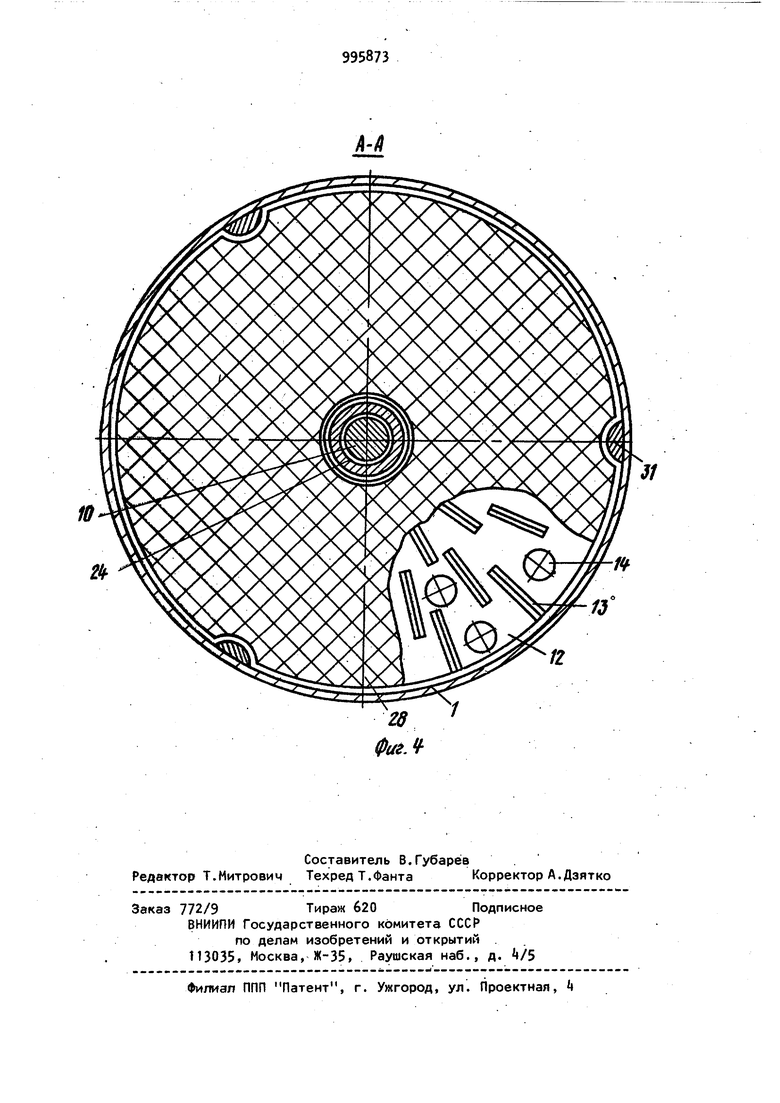

На фиг.1 изображено устройство дл получения аэрозолей, общий вид; на фиг.2 - редуктор; на фиг.З - газораспределительный стакан устройства; на фиг.4 - разрез А-А на фиг.1.

Устройство состоит из цилиндрического корпуса 1 с верхней крышкой 2 и нижней 3. снабженного штуцерамицентральным с сальником , верхним 5 и нижним 6 для ввода газа, боковым 7 для выхода запыленного газа, электродвигателем 8 для вращения через муфту 9 центрального вала 10. На последнем жестко сидит диспергирующий элемент 11, содержащий торцовую фрезу 12, имеющую истирающие насечки 13, отверстия 1 для выхода порошка и проволочные завихрители 15, опирающуюся через уплотнение 16 на опорный подшипник 17 и затем чере втулку 18 на нижний подшипник 19, покоящийся в газораспределительном стакане 20.

Во внутренней верхней части корпуса расположен шестеренчатый понижающий редуктор (фиг.2 ), состоящий

из зубчатых шестерен 21, приводящих в движение как промежуточные валы 22 и 23, так и полый 2, закрепленные в подшипниках 25.

Полость Р редуктора отделяется от рабочей полости О перегородкой 26, имеющей уплотнение 27 для предотвращения попадания пыли в полость редуктора. В рабочей полости находится блок 28 прессованного порошка подлежащий истиранию. На полом валу находится винтовая втулка 29 и прижимной диск 30.

Устройство работает следующим образом.

После снаряжения устройства винтовая втулка -29 с прижимным диском 30 находится в верхнем крайнем положении, а блок имеет максимальные размеры. Через штуцеры 7 во внутреннюю полость устройства подается рабочий газ. При вращении центрального вала от электродвигателя 8 одновременно приходит во вращемие и полый вал 2.

При этом блок 28, прижимной диск 30 и втулка 29 вращаться не могут, так как блок может перемещаться только в направлении сверху вниз к .

фреэе, вращению блока препятствуют направляющие 31. Вал 10 приводит во вращение фрезу 12, ас помощью вращения вала 2 медленно движется вниз винтовая втулка 29 с прижимным диском 30, который толкает блок 28. При этом происходит равномерное истирание блока фрезой 12. Аэрозоль (.газ с порошком) выходит из корпуса через штуцер 7.

Технико-экономический эффект устройства состоит в возможности получения заданного гранулометрического состава газовзвеси и повышении равномерности дозирования. Использование устройства в промышленности позволяет производить измельчение прессованных цилиндрических блоков из порошковых материалов для питания реактора более высококачественной пыли, что значительно улучшает эффективность работы реактора и позволяет тонко регулировать процесс.

Формула изобретения

Устройство для получения аэрозолей из прессованных твердых материалов, содержащее цилиндрический корпус с с камерой загрузки цилиндрического

имеющего центральный сквозной канал прессованного блока исходного материала и генерации аэрозоля, штуцеры ввода газа и вывода аэрозоля, а так же механизм подачи блока с прижимным диском к диспергирующему рабочему органу,выполненному в виде фрезы, закрепленной на валу привода, о т ,личаю4цееся тем, что, с целью получения аэрозоля с заданным гранулометрическим составом твердой фазы и повышения качества равномерности дозирований, прижимной диск снабжен полым валом с каружиой резьбой, образующим с прижимным диском кинематическую пару винт-гайка, при этом полый вал и вал привода фрезы установлены концентрично и кинематически связаны между собой по,средством редуктора.

Источники инфо|эмации, принятые во внимание при экспертизе

Фиг.:3

Авторы

Даты

1983-02-15—Публикация

1980-01-28—Подача