Настоящее изобретение относится к области медицины и может быть использовано преимущественно при групповом лечении заболеваний дыхательных путей, аллергических заболеваний, а также в биотехнологии, электронной, химической, пищевой и других областях промышленности.

Устройство для образования соляной пыли используется, например, при галотерапии (гало - означает соль; галотерапия - это терапия, в которой для лечения и профилактики заболеваний используется соль NaCl и/или морская соль и/или соли соляных пещер фармакопейного качества) в соляной комнате, когда мелкая соляная пыль, т.е. взвешенные в воздухе кристаллики растворимых солей, распыляется в комнате спелеолечебницы, облицованной соляным материалом. Предложенное устройство образования соляной пыли и/или аэрозолей (суспензия мелких твердых частиц в воздухе) позволяет лечить аллерго-воспалительные заболевания дыхательных путей, имитируя условия искусственного микроклимата калийно-соляных спелеолечебниц созданием встречного потока калийно-соляной смеси и воздуха.

Известно, что частицы соли обеспечивают терапевтический эффект, когда их размер составляет менее 5 мкм. Соляная пыль образует в комнатном воздухе отрицательно заряженные частицы, которые при вдыхании влияют на уменьшение инфекции и отделении мокроты в дыхательных путях, тем самым, раскрывая дыхательные пути и облегчая дыхание. При терапии в соляной комнате количество соли, которое попадает в систему организма, настолько мало, что оно не вызывает отеков или неблагоприятного повышения кровяного давления. Кроме того, при попадании в кожные поры соляная пыль абсорбирует влагу из окружающего воздуха еще лучше, чем ранее, и, таким образом, сохраняет кожу влажной и упругой. Обычно сеанс лечения составляет примерно 40 минут для взрослых и примерно 5-10 минут для маленьких детей.

Известно устройство для образования солевой аэрозоли [см. патент Российской Федерации RU №2027447 «Устройство для образования солевой аэрозоли»; заявка 5008652/14 от 28.08.1991 г.; МПК А61М 15/00; авторы Ковалев О.В. (RU), Проскуряков Н.М. (RU), Плужников М.С.(RU), Папулов Л.М (RU), Падерин Ю.Н. (RU); патентообладатели: Санкт-Петербургский государственный горный институт (технический университет) (RU), Акционерное общество "Уралеплий" (ООО "Грант Инструмент") (RU)], содержащее корпус с внутренней полостью для размещения дробленой соляной породы, расположенные со стороны его противоположных торцов выходной и входной штуцеры, воздухопровод, сообщенный с вентилятором, нагреватель воздуха и регулятор давления; при этом устройство снабжено присоединительным элементом для пациента, корпус установлен с возможностью поворота вокруг горизонтальной оси симметрии и в средней части корпуса расположена горизонтальная перегородка, делящая его внутреннюю на две сообщающиеся камеры, каждая из которых выполнена с возможностью изменения ее объема и содержит дополнительную перфорированную перемычку, при этом штуцеры выполнены с возможностью попеременного взаимодействия с воздухоприводом и присоединительным элементом, а в перегородке выполнены сквозные отверстия для обеспечения встречного потока частиц соляной породы и воздуха, нагнетаемого вентилятором.

Известен портативный галоингалятор [см. патент Российской Федерации RU №2594975 «Портативный галоингалятор»; заявка 2014149764/14 от 10.12.2014 г.; МПК А61М 15/00; авторы Уваров Н.М. (RU); авторы Уваров Н.М. (RU); Михайлов О.Р. (RU); Виноградов В.А. (RU); Гоголев М.Г. (RU); патентообладатель Михайлов Олег Ростиславович (RU)], включающий корпус с внутренней полостью, воздуховод для подачи воздуха и мундштук для подачи солевого аэрозоля, при этом в него введены электромотор, миксер, источник электропитания, кнопка включения электромотора, связанная с ней задвижка и защитный колпачок для защиты кнопки включения электромотора в нерабочем состоянии, при этом корпус снабжен герметичным отсеком для размещения источника питания для питания электромотора при нажатии кнопки включения электромотора и камерой для размещения силикагеля, перекрытой фильтрующей прокладкой и связанной с помощью боковых воздушных каналов с атмосферой, миксер выполнен в форме чаши, в которую засыпана фармакопейная соль, и установлен с возможностью вращения от электромотора для перемешивания и измельчения фармакопейной соли, мундштук с возможностью съема установлен на корпусе и соединен с воздуховодом, а задвижка установлена с возможностью перекрытия в нерабочем состоянии воздушных каналов для подачи солевого аэрозоля, связывающих внутреннюю полость корпуса с воздуховодом и мундштуком, и открытия этих каналов и перекрытия каналов, связывающих камеру для силикагеля с солевой камерой, в рабочем состоянии при нажатой кнопке.

Известен генератор соляной пыли [см. патент Российской Федерации RU №2506959 «Способ образования соляной пыли и генератор соленой пыли»; заявка 2011147677/14 от 23.11.2011 г.; МПК А61М 15/00; автор Вихерлахти Кари (F1); патентообладатель Вихерлахти Кари (F1)], содержащий вертикально установленный сосуд; отверстие, выполненное в дне сосуда, где установлена сетка; частицы гранулированной соли, загруженные на дно сосуда; участок течения, герметично установленный над сосудом и образованный таким образом, что площадь его сечения в направлении потока сначала увеличивается, а затем уменьшается; трубу, герметично установленную над участком течения и имеющую, по существу, горизонтальную часть; причем сосуд, участок течения и труба совместно образуют герметичную объединенную внутреннюю полость; при этом воздушный поток имеет возможность прохождения через сосуд, а также через участок течения и трубу; причем воздушный поток имеет возможность прохождения через сосуд в верхнем направлении; при этом отверстие в дне сосуда, снабженное сеткой, выполнено для получения такой центральной части дна, чтобы площадь отверстия/сетки составляла только 1/10-8/10 площади дна, а периферийный участок дна был сплошным; причем внутри участка течения, по существу, в его верхней части установлена пластина, центр которой является сплошным и на периферии которой имеются отверстия; при этом площадь сечения горизонтальной части трубы больше общей площади отверстий пластины, расположенной внутри участка течения, а также больше площади сечения вертикальной части трубы; а наибольшая площадь сечения участка течения больше наибольшей площади сечения сосуда; причем сосуд содержит, по меньшей мере, одно препятствие для соударения, например, сетку.

Недостатком известных устройств можно считать то, что они не обеспечивают оптимальный результат в отношении размера частиц соли.

Задачей изобретения является реализация устройства для образования соляной пыли, твердые частицы которой не превышают 5 мкм.

В результате решения поставленной задачи достигается технический результат, заключающийся в создании устройства для образования соляной пыли, все частицы которой являются пригодными для терапии и имеют размер менее 5 мкм.

Указанный технический результат достигается за счет того, что в известном устройстве для образования соляной пыли, включающем корпус, сепаратор -фильтрующую прокладку, разделяющий корпус на нижнею полость и верхнею камеру очистки, механизм подачи фармакопейной соли во внутреннюю нижнею полость корпуса, трубопровод сжатого воздуха для подачи воздуха во внутреннюю полость корпуса и регулятор давления воздуха, коллектор терапевтического устройства для распределения соляной пыли конечным пользователям, согласно изобретению, в качестве сепаратора применяется трехслойный диск из трековой мембраны с порами меньшими заданных максимальных размеров частиц пыли и нижней и верхней упрочняющих сеток; при этом пористость трековой мембраны находится в пределах от 5×105 до 1×107 шт. /см2, величина пор в пределах от 4 мкм до 0,5 мкм, толщина мембраны от 10 до 12 мкм и поры имеют строго круглую форму и стабильны по диаметру; при этом давление потока чистого воздуха камерой очистки сепаратора для ликвидации засорения пор значительно выше, чем происходит засорение; при этом корпус устройства дополнительно содержит нагревательно-измельчительный блок с конусной камерой; при этом механизм нагревательно-измельчительного блока состоит из круглого корпуса, выполненного из теплопроводного металла; с наружной стороны корпуса в верхней части имеется кольцевая канавка с несколькими сквозными отверстиями малого диаметра; в средней части корпуса имеется более широкая кольцевая канавка, на дно которой, через тепло-электроизоляционный материал, установлен электронагреватель, а в нижней части корпуса имеется глубокая кольцевая теплоизоляционная канавка; в верхней части корпуса изнутри имеется проточка под установку в нее наружной обоймы роликового или шарикового подшипника; ниже посадочного гнезда под подшипник внутрь корпуса неподвижно установлена втулка с внутренней ленточной резьбой, изготовленная из твердого и химически стойкого материала; направление наклона внутренней резьбы втулки относительно оси выполнено таким образом, чтобы при вращении внутри ее шнека фармакопейная соль или минерал транспортировалась вверх; внизу в корпус установлен неподвижно подшипник скольжения из термостойкого полимерного материала; корпус закреплен неподвижно на основании винтами; внутри корпуса установлен вертикально с возможностью вращения пустотелой вал; в верхней части вал имеет наибольший диаметр в виде пояска, на котором посредством винтов закреплен стакан-накопитель, под указанным пояском расположена посадочная поверхность под внутреннюю обойму роликового (или шарикового) подшипника; ниже посадочного места под обойму нарезана ленточная резьба, причем наружный размер ленточной резьбы на 1-2 мм меньше гребешков резьбы втулки; наклон резьбы относительно оси вращения расположен таким образом, что при вращении вала транспортируемый материал будет подниматься вверх; в нижней части ленточной резьбы имеется сквозное радиальное отверстие, а еще ниже расположена цилиндрическая поверхность под подшипник скольжения; далее идет ступенька, проходящая через отверстие в основании, на которой, в свою очередь, смонтирован упорный подшипник; верхнее кольцо упорного подшипника вмонтировано в отверстие основания с нижней стороны, а нижнее кольцо подшипника опирается на тарельчатые пружины, которые, в свою очередь, опираются на ступицу звездочки; которые крепятся на валу шпонкой и гайкой; внутренняя поверхность пустотелого вала представляет собой ступенчатый круглый колодец с заплечиками под углом 30 градусов к оси, а на дне этого колодца ниже радиальных отверстий установлена втулка из термостойкого полимера; над втулкой из термостойкого полимера на боковой поверхности круглого колодца имеются продольные пазы глубиной 1,5-2 мм; внутри пустотелого вращающегося вала установлен неподвижно шнек, нижний конец которого входит в отверстие втулки; шнек сразу за опорной шейкой имеет резьбовую поверхность на высоту 40-60 мм, при этом наклон ленточек резьбовой поверхности выполнен таким образом, что при вращении вала внутренние продольные ребра будут сдвигать транспортируемый материал, т.е. фармакопейную соль, вниз к радиальным отверстиям; в средней части шнека установлен неподвижно рыхлитель, а в верхнем конце шнека имеется радиальное отверстие, в котором неподвижно установлена штанга и закреплена болтом; при этом на корпус нагревательно-измельчительного блока сверху смонтирован кожух, выполненный их нержавеющей трубы и проточенной изнутри на высоту корпуса; к боковой поверхности кожуха на высоте кольцевой канавки корпуса приварен штуцер; в верхней части кожуха на 5-7 мм выше кромки стакана-накопителя просверлены два диаметрально расположенные отверстия для установки в них штанги, которая, в свою очередь, зафиксирована от продольного смещения гайками; в верхней части кожуха диаметрально приварены два патрубка с внутренней резьбой, в один из них ввернут шнековый загрузчик с головкой ручного привода, другой патрубок смотровой закрыт пробкой; к верхней кромке кожуха приварен соединительный фланец; внутрь кожуха в верхней части установлен неподвижно диффузор, внутренняя поверхность которого имеет коническую форму, нижняя коническая поверхность имеет сужение кверху, а верхняя поверхность расширение кверху; диффузор зафиксирован от смещений штангой и имеет два отверстия по величине равных внутренней резьбе патрубка шнековой загрузки и патрубка смотрового; через стенку кожуха и корпуса просверлено глухое отверстие для установки термопары; при этом камера очистки представляет собой диск из коррозионностойкой стали толщиной 2-4 мм, а диаметр указанного диска равен диаметру сепарирующего элемента, а по периметру выполнены резьбовые отверстия, например М5; далее ближе к центру на расстоянии 15-20 мм от края диска приварено кольцо, которое, в свою очередь, является боковой стенкой камеры очистки; на расстоянии одной трети радиуса от центра диска имеется отверстие, кромки которого обработаны и образуют седло клапана; с диаметрально противоположной стороны от седла на диске просверлено компенсационное отверстие малого диаметра, например 2,5-3,0 мм; к торцу боковой стенки приварен фланец с резьбовыми отверстиями по периметру; в боковую стенку вварена трубка, которая вторым концом соединена со шкафом электро-пневмо-управления; с противоположной стороны боковой стенки камеры очистки вварена трубка, на конце которой смонтирован манометр; к центру диска с нижней стороны приварен ступенчатый стержень, на конце которого имеется резьба, а между стержнем и боковой стенкой приварено кольцо, высота которого равна боковой стенке; кольцо имеет несколько отверстий диаметром примерно половину высоты этого кольца; на ступеньку стержня одета шайба опорная, диаметр которой равен или немного меньше импрегнированного центрального кольца; на шайбу опорную снизу одет сепарирующий элемент; на стержень снизу одета шайба прижимная, на которую, в свою очередь, одет опорный сварной элемент, состоящий из втулки, к которой приварены лучи к поверхностям, к которым, в свою очередь, приварены кольцо внешнее опорное и кольцо промежуточное опорное; снизу вся эта опорная конструкция зафиксирована гайкой, навернутой на резьбовой конец стержня ступенчатого; при этом камера очистки соединена с конусной камерой посредством фланцев, а между ними расположен сепарирующий элемент.

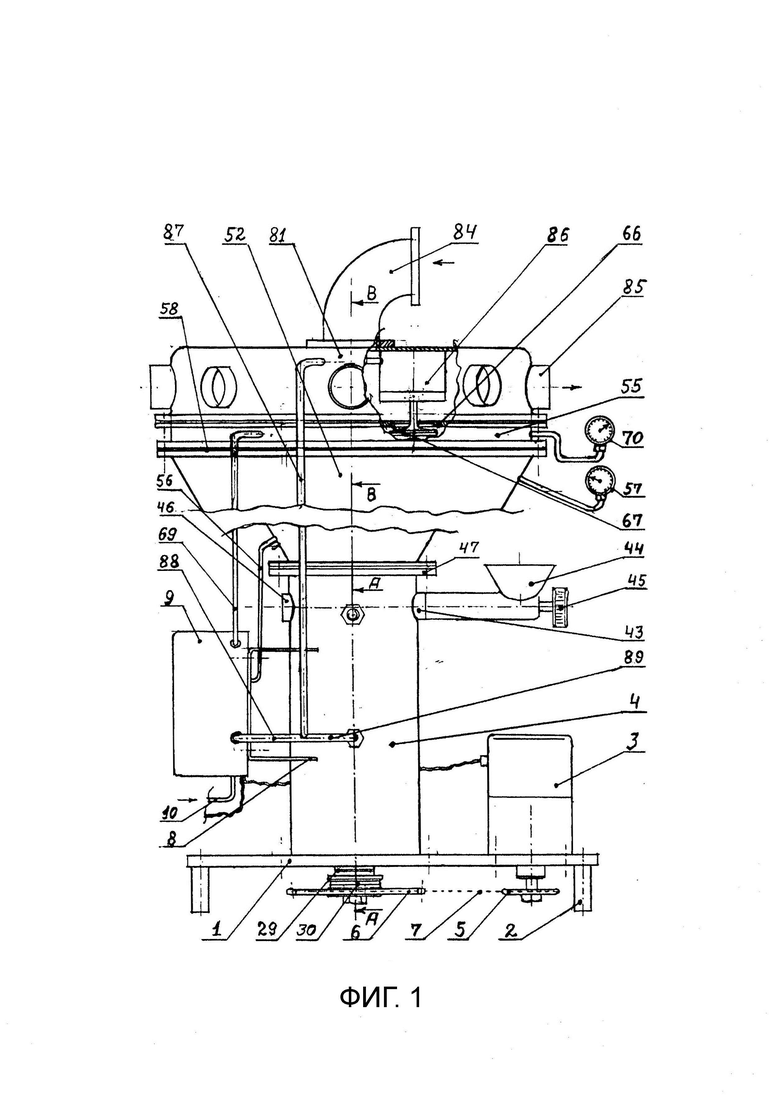

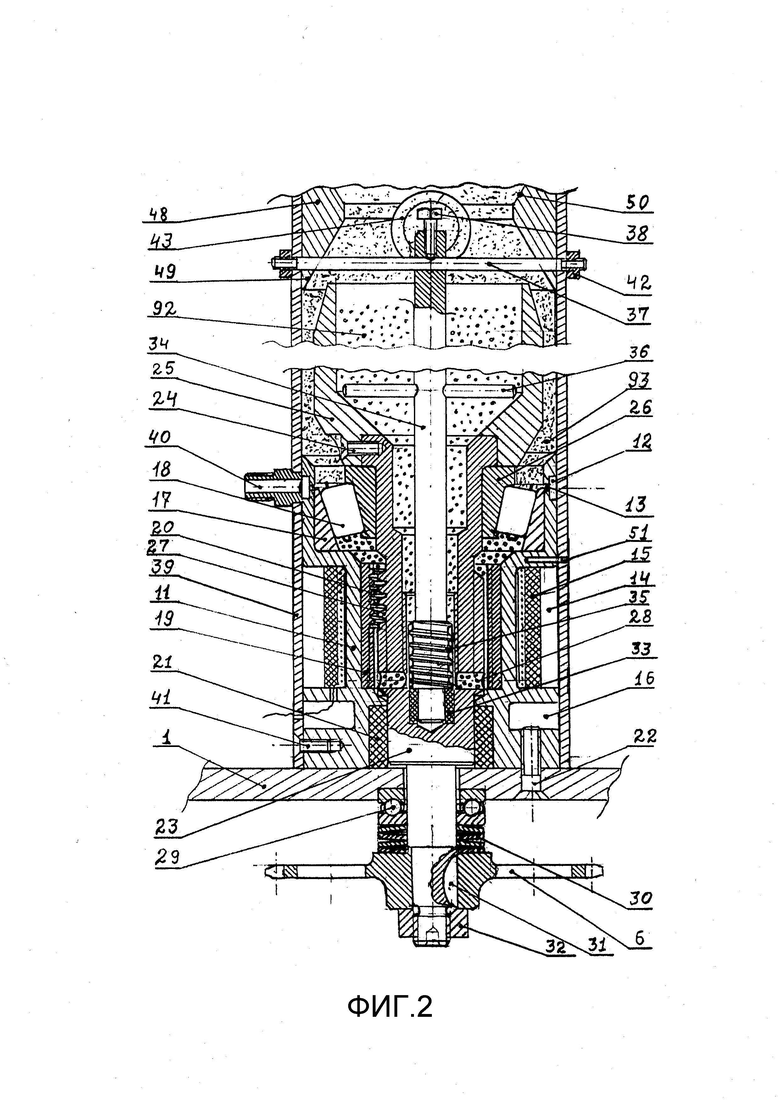

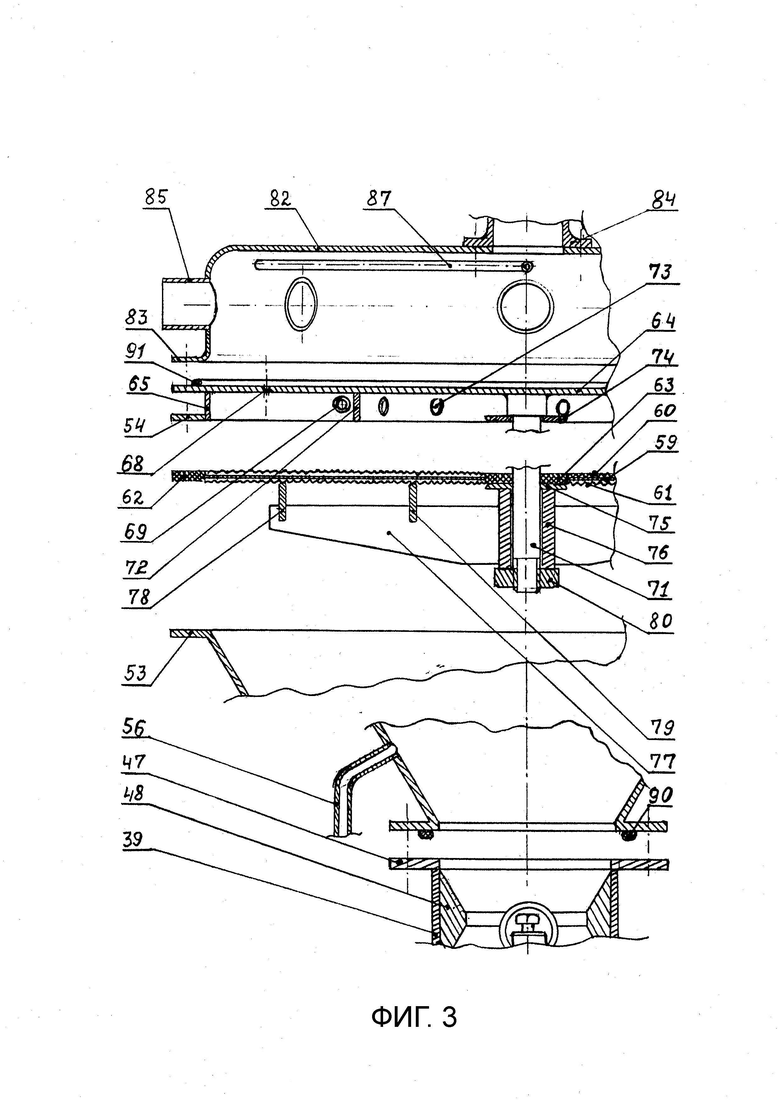

Изобретение подробно описано со ссылкой на приложенные чертежи, где на фиг. 1 изображен общий вид устройства; на фиг. 2 разрез А-А (разрез блока для нагрева, измельчения, перемешивания фармакопейной соли и образования соляной пыли); на фиг. 3 разрез В-В (разрез камеры смесительно-распределительной, камеры очистки и конусной камеры).

Устройство для образования солевой пыли состоит из основания 1 с прикрепленными с нижней стороны опорами 2. На основании 1 неподвижно закреплены сверху мотор-редуктор 3 и нагревательно-измельчительный блок 4 для нагрева, измельчения и перемешивания фармакопейной соли с целью образования солевой пыли.

В основании 1, представляющим собой металлическую плиту с двумя отверстиями, через одно из которых проходит ведущий вал мотор-редуктора 3, а через второе - ведомый вал нагревательно-измельченного блока 4. На конце ведущего вала мотор-редуктора 3 неподвижно закреплена ведущая звездочка 5, а на нижнем конце ведомого вала нагревательно-измельчительного блока 4 закреплена ведомая звездочка 6. Звездочки 5 и 6 соединены цепью 7. На боковой поверхности блока 4 посредством кронштейна 8 закреплен шкаф электро-пневмо-управления 9, к которому подведен шланг 10 от медицинского компрессора безмаслянного типа. Шкаф 9 запитан от электросети переменного тока с напряжением 220-230 Вольт и частотой 50 Герц. Внутри шкафа 9 расположены измеритель-регулятор температуры (ИРТ), электро-пневмо-клапаны, редукторы, дроссели и защитная аппаратура электропитания. На лицевую панель шкафа 9 вынесены шкалы показаний температуры внутри нагревательно-измельчительного блока 4, давления сжатого воздуха до редукторов и после них, рукоятки редукторов, дросселей, а также тумблеры включения компрессора, нагревателя, мотор-редуктора 3 и кондиционера. Компрессор, кондиционер и внутреннее устройство шкафа 9 на чертеже не показаны, т.к. не являются предметом изобретения.

Как правило, в изобретении используется медицинский компрессор безмасляного типа.

Шкаф электро-пневмоуправления, в свою очередь, включает в себя как элементы контроля за процессом образования солевой пыли, так и исполнительные элементы обратной связи между управлением и исполнением всех процессов.

В шкафу электро-пневмоуправления располдожены два редуктора сжатого воздуха, дроссель, два пневмаэлектроклапана, обратный клапан, диафрагменно-пружинный включатель цикла «очистка», два манометра, тумблеры включения компрессора, нагрева и кнопка «ПУСК». Шкаф электро-пневмоуправления запитан от электросети 220-230 В 50 Гц и пневмосистемы давлением до 0,6 МПа с общим потреблением сжатого воздуха 250-300 нл/мин.

Для улучшения условий измельчения фармакопейная соль подогревается до температуры от 200°С до 300°С, что завершает окончательное удаление влаги и придает материалу хрупкость.

Нагревательно-измельчительный блок 4 состоит из круглого корпуса 11, выполненного из теплопроводного металла, например, латуни, алюминия, титана. С наружной стороны корпуса 11 в верхней части имеется кольцевая канавка 12, на дне которой имеется несколько равномерно распределенных сквозных отверстий 13 малого диаметра (примерно от 1,5 до 2,0 мм). В средней части корпуса 11 имеется более широкая кольцевая канавка 14, на дно которой, через электроизоляционный материал, установлен электронагреватель 15, а в нижней части корпуса 11 имеется глубокая кольцевая теплоизоляционная канавка 16. В верхней части корпуса 11 изнутри имеется проточка под установку в нее наружной обоймы 17 роликового или шарикового подшипника 18. Ниже посадочного гнезда под подшипник 18 внутрь корпуса 11 неподвижно установлена втулка 19 с внутренней ленточной резьбой 20, изготовленная из твердого и химически стойкого материала, например, из нержавеющей стали. Направление наклона внутренней резьбы 20 втулки 19 относительно оси выполнено таким образом, чтобы при вращении внутри ее шнека фармакопейная соль или минерал транспортировалась вверх. Внизу в корпус 11 установлен неподвижно подшипник скольжения 21 из термостойкого полимерного материала, например, из фторопласта. Корпус 11 закреплен неподвижно на основании 1 винтами 22. Внутри корпуса 11 установлен вертикально с возможностью вращения пустотелой вал 23. В верхней части вал 23 имеет наибольший диаметр в виде пояска, на котором посредством винтов 24 закреплен стакан-накопитель 25, под указанным пояском расположена посадочная поверхность под внутреннюю обойму 26 роликового (или шарикового) подшипника 18. Ниже посадочного места под обойму 26 нарезана ленточная резьба 27, причем наружный размер резьбы 27 на 1-2 мм меньше гребешков резьбы 20 втулки 19. Наклон резьбы 27 относительно оси вращения расположен таким образом, что при вращении вала транспортируемый материал будет подниматься вверх. В нижней части резьбы 27 имеется сквозное радиальное отверстие 28, а еще ниже расположена цилиндрическая поверхность под подшипник скольжения 21. Далее идет ступенька, проходящая через отверстие в основании 1, на которой, в свою очередь, смонтирован упорный подшипник 29. Верхнее кольцо упорного подшипника 29 вмонтировано в отверстие основания 1 с нижней стороны, а нижнее кольцо подшипника опирается на тарельчатые пружины 30, которые, в свою очередь, опираются на ступицу звездочки 6. Звездочки 6 удерживается от вращения на валу 23 шпонкой 31 и закреплена гайкой 32.

Внутренняя поверхность пустотелого вала 23 представляет собой ступенчатый круглый колодец с заплечиками под углом 30 градусов к оси, а на дне этого колодца ниже радиальных отверстий 28 установлена втулка 33 из термостойкого полимера. Над втулкой 33 на боковой поверхности круглого колодца имеются продольные пазы глубиной 1,5-2 мм. Внутри пустотелого вращающегося вала 23 установлен неподвижно шнек 34, нижний конец которого входит в отверстие втулки 33. Шнек 34 сразу за опорной шейкой имеет резьбовую поверхность 35 на высоту 40-60 мм. Наклон ленточек резьбовой поверхности 35 выполнен таким образом, что при вращении вала 23 внутренние продольные ребра будут сдвигать транспортируемый материал, т.е. фармакопейную соль, вниз к радиальным отверстиям 28. В средней части шнека 34 установлен неподвижно рыхлитель 36, а в верхнем конце шнека 34 имеется радиальное отверстие, в котором неподвижно установлена штанга 37 и закреплена болтом 38.

На корпус 11 нагревательно-измельчительного блока 4 одет кожух 39, выполненный из нержавеющей трубы и проточенной изнутри на высоту корпуса 11. К боковой поверхности кожуха 39 на высоте кольцевой канавки 12 корпуса 11 приварен штуцер 40. Кожух 39 у основания неподвижно закреплен на корпусе 11 винтами 41. В верхней части кожуха 39 на 5-7 мм выше кромки стакана-накопителя 25 просверлены два диаметрально расположенные отверстия для установки в них штанги 37, которая, в свою очередь, зафиксирована от продольного смещения гайками 42. В верхней части кожуха 39 диаметрально приварены два патрубка с внутренней резьбой. В один из них 43 ввернут шнековый загрузчик 44 с головкой 45 ручного привода. Другой патрубок смотровой 46 закрыт пробкой (на фиг.1 пробка отсутствует). К верхней кромке кожуха 39 приварен соединительный фланец 47. Внутрь кожуха 39 в верхней части установлен неподвижно диффузор 48, внутренняя поверхность которого имеет корсетную форму. Нижняя коническая поверхность 49 имеет сужение кверху, а верхняя поверхность 50 расширение кверху. Диффузор 48 зафиксирован от смещений штангой 37 и имеет два отверстия по величине равных внутренней резьбе патрубков 43 и 46. Через стенку кожуха 39 и корпуса 11 просверлено глухое отверстие 51 диаметром 2 мм и глубиной 10-12 мм для установки термопары.

Над нагревательно-измельчительным блоком 4 установлена неподвижно камера 52, имеющая форму опрокинутого усеченного конуса, к кромкам которого приварены фланцы. Нижний фланец, меньшего диаметра, соединен посредством винтов с фланцем 47 кожуха 39, а верхний фланец 53 более широкий и соединен с нижним фланцем 54 камеры очистки 55. В боковую поверхность камеры 52 вварены две тоненькие трубочки: одна 56 из которых входит в шкаф 9, а вторая соединена с манометром 57. Между конусной камерой 52 и камерой очистки 55 расположен сепарирующий элемент 58, представляющий собой трехслойный диск из трековой мембраны 59 и двух упрочняющих сеток: верхней 60 и нижней 61.

Характеристики трековой мембраны 59: диаметр пор от 1 до 4 мкм; пористость от 3×105 до 1×107 шт./см2, толщина от 10 до 12 мкм. Поры имеют геометрически правильную цилиндрическую форму, стабильные по диаметру, а материал мембраны полиэтилентерефталат (лавсан) имеет гладкую поверхность, а для сохранения прочности площадь пор не превышает 8-12% от общей площади мембраны.

Диаметр диска из трековой мембраны 320 мм или кратный этой величине, если мембрану сварить. Упрочняющие сетки 60 и 61 могут быть из полимерной мононити, крученой или плетеной нити диаметром от 0,2 до 0,5 мм, а ячейки сетки шестигранными с размерами ячейки от 5 до 12 мм; упрочняющие сетки могут быть и металлические штампованные с шестигранными ячейками толщиной от 0,2 до 0,4 мм из коррозионностойкой стали и заполированы.

По периметру сепарирующий элемент 58 проимпрегнирован полимером 62, например, полиэтиленом высокого давления или СЭВИЛЕНОМ. В центре так же имеется проимпрегнированное кольцо 63. Ширина импрегнации от 12 до 15 мм.

Камера очистки 55 представляет собой диск 64 из коррозионностойкой стали толщиной 2-4 мм, а диаметр указанного диска 64 равен диаметру сепарирующего элемента 58, а по периметру на расстоянии 6-8 мм от края выполнены 8-15 резьбовых отверстий, например, М5. На расстоянии 12-15 мм от края диска 64 приварено кольцо высотой 20-25 мм, которое, в свою очередь, является боковой стенкой 65 камеры очистки 55. На расстоянии одной трети радиуса от центра диска 64 имеется отверстие диаметром от 30 до 35 мм, кромки которого обработаны и образуют седло 66 клапана 67. С диаметрально противоположной стороны от седла 66 на диске 64 просверлено компенсационное отверстие 68 диаметром 3,0 мм. К торцу боковой стенки 65 приварен фланец 54 с резьбовыми отверстиями по периметру. В боковую стенку 65 вварена трубка 69 с внутренним диаметром 6-8 мм, которая вторым концом соединена со шкафом электро-пневмо-управления 9. С противоположной стороны боковой стенки 65 камеры очистки 55 вварена трубка, на конце которой смонтирован манометр 70. К центру диска 64 с нижней стороны приварен ступенчатый стержень 71, на конце которого имеется резьба, а между стержнем 71 и боковой стенкой 65 приварено кольцо 72, высота которого равна боковой стенке 65. Кольцо 72 имеет несколько отверстий 73 диаметром примерно половину высоты этого кольца. На ступеньку стержня 71 одета шайба опорная 74, диаметр которой равен или немного меньше импрегнированного центрального кольцо 63. На шайбу опорную 74 снизу одет сепарирующий элемент 58, трехслойный, скрепленный кольцами импрегнации 62 и 63. Далее на стержень 71 снизу одета шайба прижимная 75, на которую, в свою очередь, одет опорный сварной элемент, состоящий из втулки 76, к которой приварены лучи 77 к поверхностям, которых, в свою очередь, приварены кольцо внешнее опорное 78 и кольцо промежуточное опорное 79. Снизу вся эта опорная конструкция зафиксирована гайкой 80, навернутой на резьбовой конец стержня ступенчатого 71. Камера очистки 55 соединена с конусной камерой 52 посредством фланцев 54 и 53, а между ними расположены сепарирующий элемент 58. Герметизация соединения обеспечивается проимпрегнаированным кольцом 62 по периметру элемента сепарирующего 58.

Над камерой очистки 55 установлена смесительно-распределительная камера 81 (коллектор терапевтического устройства для распределения соляной пыли конечным пользователям), которая представляет собой штампованную неглубокую цилиндрическую емкость 82 с отбортовкой в виде фланца 83. Фланец 83 по периметру имеет отверстия, совместимые с резьбовыми отверстиями по периметру диска 64. В центре емкости 82 имеется отверстие, к которому соосно привернут патрубок 84, соединенный с кондиционером.

В боковой стенке смесительно-распределительной камеры 81 имеются отверстия (например, 6 или 8), к которым приварены короткие патрубки 85. К днищу емкости 82 привернут соосно с седлом 66 короткоходовой пневмоцилиндр 86 одностороннего действия с пружинным возвратом поршня В выходной конец штока цилиндра 86 ввернут (или запрессован) стержень клапана 67. К верхней полости пневмоцилиндра 86 подведена трубка 87, которая через тройник соединена с трубкой 88, конец которой входит в шкаф электро-пневмо-управления 9, и трубкой 89, конец которой входит в штуцер 40.

Герметизация соединений между нагревательно-измельчительным блоком 4 и конусной камерой 52 обеспечивается резиновым кольцом 90, а герметизация соединения между камерой очистки 55 и смесительно-распределительной камерой обеспечивается кольцом 91.

Устройство для образования соляной пыли работает следующим образом.

В шнековый загрузчик 44 с головкой ручного привода 45 засыпать порционно фармакопейную соль и проворачивая шнек, протолкнуть ее к центру стакана-накопителя 25. Загрузив, таким образом, несколько порций фармакопейной соли, проконтролировать процесс подачи соли через смотровой патрубок 46. Заполнить стакан-накопитель солью на 10-15 мм ниже кромки и вывернуть из патрубка 43 загрузчик шнековый 44. Завернуть в патрубок 43 и 46 резьбовые заглушки с уплотнительными кольцами. На пульте управления шкафа электро-пневмо-управления 9 включить компрессор медицинский бесмасляный и нагреватель 15. После достижения давления в пневмосистеме рабочей величины и первого отключения нагревателя 15, нажать кнопку «ПУСК», при этом произойдет включение мотор-редуктора 3 и блока управления электропитания пневмо-электро-клапанов в шкафу 9, который откроет доступ сжатого воздуха в трубку 88, а также трубки 87 и 89. При попадании сжатого воздуха в трубку 87 пневмоцилиндр 86 откроет клапан 67, а при попадании сжатого воздуха в трубку 89 сжатый воздух через штуцер 40 попадет в кольцевую канавку 12. Мотор-редуктор 3 посредством звездочки ведущей 5, цепи 7 и ведомой звездочки 6 начнет вращение вала 23 вместе со стаканом-накопителем 25, закрепленном на утолщенном конце вала 23 винтами 24.

При вращении вала пустотелого 23 вместе со стаканом-накопителем 25 произойдет вращение всей массы фармакопейной соли 92 относительно неподвижного шнека 34, удерживаемого от вращения штангой 37. При этом рыхлитель 36 будет способствовать просыпанию соли 92 в нижнюю часть пустотелого вала 23 к резьбовой поверхности 35. Продольные пазы на внутренней поверхности вала 23, находящиеся над резьбовой поверхностью 35 шнека 34 способствуют движению соли вниз вдоль резьбовой поверхности шнека 35 к радиальным отверстиям 28 в валу 23.

Далее соль, выйдя из отверстий 28, попадает в кольцевую щель между резьбой ленточной 27 на поверхности вала 23 и резьбой 20 на внутренней поверхности втулки 19. Соль 92, попавшая между резьбой ленточной 27 вала 23 и резьбой 20 втулки 19 скользит вдоль одной или другой поверхностей, при этом происходит ее дополнительное перетирание, нагрев, так как втулка 19 через стенку корпуса 11 нагревается нагревателем 15, и подъем в зону подшипника 18.

Вращение вала 23 происходит со скоростью 60-90 об/мин. Ролики (шарики) подшипника 18 плотно и с определенным усилием зажаты между внутренней поверхностью наружной обоймы 17 и наружной поверхностью внутренней обоймы 26 пружинами тарельчатыми 30. Передавленная, нагретая и перетертая до мельчайшего состояния соль попадает под струи чистого сжатого воздуха, при этом превращаясь в соляную пыль 93, остывая, так как сжатый воздух после дросселирования в узких отверстиях 13 резко снижает температуру, поднимается вверх между внутренней стенкой кожуха 39 и наружной стенкой стакана-накопителя 25. Верхняя наружная кромка стакана-накопителя 25 имеет скос под углом, например, 15 градусов к оси, и кольцевая струя соляной пыли 93, повторяя этот скос, одновременно встречаясь с конической поверхностью 49 диффузора 48, отклоняется к центру.

Выйдя за кромку стакана-накопителя 25, кольцевая струя соляной пыли 93 превращается в сплошной поток круглого сечения и скорость ее резко падает. При падении скорости наиболее крупные частицы соляной пыли падают в стакан-накопитель. Пройдя горловину диффузора 48 поток соляной пыли входит в зону расширения по площади сначала вдоль конической поверхности 50 диффузора 48, а затем переходит на внутреннюю коническую поверхность камеры 52, выполненной в форме опрокинутого усеченного конуса. Поднимаясь далее вверх поток соляной пыли 93 снижает скорость прямопропорционально квадрату изменяющегося диаметра, что так же способствует выпадению частиц пыли из потока на боковые стенки конической поверхности.

Исходя из производительности компрессора (240-300 нл/мин) и площади элемента сепарирующего 58, скорость восходящего потока соляной пыли 93 при достижении элемента сепарирующего 58 должна быть такой, при которой смогли бы удерживаться частицы соляной пыли размером немного более заданного (менее 5 мкм). Выполнение этих требований в предлагаемой автором конструкции достигается изменением подачи сжатого воздуха в трубку 89. Дальнейшее движение солевой пыли 93 происходит через поры трековой мембраны 59, которая задерживает все пылинки размером более, чем диаметр пор. Солевая пыль 93 с частицами соли, размер которых менее чем диаметр пор трековой мембраны 59 поступает в камеру очистки 55 и далее беспрепятственно через гнездо 66 в плите 64 при открытом клапане 67 переходит в смесительно-распределительную камеру 81, в которую, в свою очередь, через патрубок 84 поступает «чистый» воздух (или воздух нагнетается из кондиционера или из бытового вентилятора).

Из смесительно-распределительной камеры 55 разреженная солевая пыль 93 распределяется через патрубки 85 к объектам потребления. При необходимости увеличения объектов потребления, на патрубки 85 можно одеть тройники и тогда объектов потребления можно увеличить вдвое.

Остановленные трековой мембраной частицы соли размером более чем диаметр пор остаются на нижней поверхности трековой мембраны 59 и удерживаются как восходящим потоком солевой пыли 93, так и разностью давлений между нижней и верхней поверхностей трековой мембраны 59. Происходит засорение пор и уменьшение пропускной способности трековой мембраны. Начинается процесс увеличения давления в конусной камере 52. По трубке 56 сообщающей камеру 52 со шкафом электро-пневмо-управления 9 идет обратная связь между камерой 52 и шкафом 9. При достижении давления в камере 52 вдвое превышающего сопротивление прохождения солевой пыли в начале цикла сепарации, т.е. разделения частиц пыли по величине на пригодные к использованию и более крупные, в шкафу 9 включается программа «ОЧИСТКА», при которой выполняются автоматически следующие операции: закрывается электроклапан, пропускающий сжатый воздух в трубку 88, при этом сбрасывается давление воздуха в верхней полости пневмоцилиндра 86, который перетекает по трубке 87 и трубке 89 через штуцер 40 в камеру кольцевую 12.

После сброса давления воздуха из пневмоцилиндра 86 возвратная пружина поднимает поршень вместе со штоком клапана 67, который закрывает гнездо 66 в плите 64. Прекращается сообщение между камерой очистки 55 и смесительно-распределительной камерой 81. Остается для сообщения этих камер только маленькое (величиной 2-3 мм) отверстие компенсационное 68.

Примерно через 0,5-1 сек, а это время необходимое для полного закрытия клапаном 67 гнезда 66, в шкафу 9 включается второй пневмо-электро-клапан, гораздо большей пропускной способности подающий сжатый воздух в трубку 69, которая сообщает шкаф 9 с камерой очистки 55. Включение второго пневмо-электро-клапана кратковременное, примерно 0,3-0,6 сек, но благодаря его большой пропускной способности указанный пневмо-электро-клапан должен пропустить воздух по объему равного или немного меньше объема камеры очистки 55. При этом резко повышается давление в камере 55 и очень небольшая доля воздуха перетекает через компенционное отверстие 68 в камеру 81; остальное же повышенное давление через засоренную трековую мембрану 59 перетекает в камеру коническую 52. Кратковременно манометры 70 и 57 покажут разницу давлений в камерах 55 и 52, а частицы соли с нижней поверхности трековой мембраны 59 сбросятся в камеру 52.

Произошла очистка трековой мембраны. При процессе «ОЧИСТКА» показания манометра 70 кратковременно должны вдвое превосходить показания манометра 57. Затем показания манометров выравниваются, т.к. имеют сообщение через очищенную трековую мембрану 59. Объем камеры очистки 55 должен быть минимальным и составлять примерно 1/4-1/5 конусной камеры 52. Далее в электро-пневмо-шкафу 9 происходит пауза примерно 3-4 сек., оба пневмо-электро-клапана закрыты.

За время паузы происходит сброс давления с камер 55 и 52 через компесационное отверстие 68 в смесительно-распределительную камеру 81. При достижении рабочего давления манометра 57, т.е. того давления, которое необходимо для пропуска соляной пыли 93 в начале цикла после команды «ПУСК». Трубка 56 является звеном обратной связи между шкафом 9 и камерой конической 52, изменение давления в ней сопровождается включением или выключением пневмо-электроклапанов в шкафу 9.

Цикл «ОЧИСТКА» по времени должен составлять не более 5-7% от общего времени цикла, т.е. от одного включения до другого.

Таким образом, при помощи заявленного устройства для образования солевой пыли измельчение в нем частиц соли до 5 мкм и менее основано на простой механической процедуре, при этом отделение частиц, пригодных для галотерапии, осуществляется при помощи трековой мембраны с порами меньшими заданных максимальных размеров частиц пыли, т.е. менее 5 мкм.

Следовательно, устройство по изобретению имеет простую конструкцию, и его можно легко изготовить.

Изобретение не ограничивается приведенным в описании и показанным на чертежах конкретным примером выполнения, но может быть реализовано во всех возможных видах вариантов без отступления от объема пунктов формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬЕФНАЯ ПОРИСТАЯ МЕМБРАНА (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И МЕМБРАННЫЕ ЭЛЕМЕНТЫ ИЗ РЕЛЬЕФНОЙ ПОРИСТОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2009 |

|

RU2405620C2 |

| МЕМБРАННЫЙ МОДУЛЬ (ВАРИАНТЫ) И МЕМБРАННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2009 |

|

RU2409413C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МЕДИЦИНСКИХ ОТХОДОВ | 2001 |

|

RU2318602C9 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОЛОСТИ ТРУБОПРОВОДА | 2008 |

|

RU2381841C1 |

| Установка для очистки изделий | 1987 |

|

SU1562038A1 |

| Установка для получения генераторного газа | 2022 |

|

RU2800162C1 |

| Газоотводящий тракт | 1988 |

|

SU1657913A1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

Изобретение относится к устройству для образования соляной пыли и может быть использовано, например, в медицинской, химической, пищевой промышленности. Устройство для образования соляной пыли содержит компрессорную установку безмасляного типа, корпус с внутренними верхней и нижней полостями, сепаратор-фильтрующий элемент, разделяющий внутренние нижнюю и верхнюю полости корпуса, и смесительно-распределительную камеру для распределения соляной пыли конечным пользователям. В нижней части корпуса расположен нагревательно-измельчительный блок с конусной камерой. В качестве сепаратора-фильтрующего элемента применяется трековая мембрана с порами меньшими заданных максимальных размеров частиц пыли. Техническим результатом является обеспечение образования соляной пыли, твердые частицы которой не превышают 5 мкм. 6 з.п. ф-лы, 3 ил.

1. Устройство для образования соляной пыли, содержащее компрессорную установку безмасляного типа, корпус с внутренними верхней и нижней полостями, сепаратор-фильтрующий элемент, разделяющий внутренние нижнюю и верхнюю полости корпуса, и смесительно-распределительную камеру для распределения соляной пыли конечным пользователям, отличающееся тем, что в нижней части корпуса расположен нагревательно-измельчительный блок с конусной камерой, при этом в качестве сепаратора-фильтрующего элемента применяется трековая мембрана с порами меньшими заданных максимальных размеров частиц пыли.

2. Устройство для образования соляной пыли по п.1, отличающееся тем, что верхняя часть полости корпуса снабжена камерой очистки сепаратора для ликвидации засорения пор мембраны.

3. Устройство для образования соляной пыли по пп. 1 и 2, отличающееся тем, что между конусной камерой и камерой очистки расположен сепарирующий элемент, представляющий собой трехслойный диск из трековой мембраны и нижней и верхней упрочняющих сеток.

4. Устройство для образования соляной пыли по пп. 1 и 2, отличающееся тем, что конусная камера имеет обратную связь со шкафом электропневмоуправления, которая обеспечивает подачу чистого сжатого воздуха в камеру очистки по мере засорения пор мембраны.

5. Устройство для образования соляной пыли по п.1, отличающееся тем, что пористость мембраны находится в пределах от 5 х 105 до 1 х 107 шт/см2, величина пор в пределах от 4 до 0,5 мкм, толщина мембраны от 10 до 12 мкм, а поры имеют строго круглую форму и стабильны по диаметру.

6. Устройство для образования соляной пыли по п. 1, отличающееся тем, что механизм нагревательно-измельчительного блока состоит из круглого корпуса, выполненного из теплопроводного металла; с наружной стороны корпуса в верхней части имеется кольцевая канавка с несколькими сквозными отверстиями малого диаметра; в средней части корпуса имеется более широкая кольцевая канавка, на дно которой через тепло-электроизоляционный материал установлен электронагреватель, а в нижней части корпуса имеется глубокая кольцевая теплоизоляционная канавка; в верхней части корпуса изнутри имеется проточка под установку в нее наружной обоймы роликового или шарикового подшипника; ниже посадочного гнезда под подшипник внутрь корпуса неподвижно установлена втулка с внутренней ленточной резьбой, изготовленная из твердого и химически стойкого материала; направление наклона внутренней резьбы втулки относительно оси выполнено таким образом, чтобы при вращении внутри нее шнека фармакопейная соль транспортировалась вверх; внизу в корпус установлен неподвижно подшипник скольжения из термостойкого полимерного материала; корпус закреплен неподвижно на основании винтами; внутри корпуса установлен вертикально с возможностью вращения пустотелый вал; в верхней части вал имеет наибольший диаметр в виде пояска, на котором посредством винтов закреплен стакан-накопитель, под указанным пояском расположена посадочная поверхность под внутреннюю обойму роликового (или шарикового) подшипника; ниже посадочного места под обойму нарезана ленточная резьба, причем наружный размер ленточной резьбы на 1-2 мм меньше гребешков резьбы втулки; наклон резьбы относительно оси вращения расположен таким образом, что при вращении вала транспортируемый материал будет подниматься вверх; в нижней части ленточной резьбы имеется сквозное радиальное отверстие, а еще ниже расположена цилиндрическая поверхность под подшипник скольжения; далее идет ступенька, проходящая через отверстие в основании, на которой в свою очередь смонтирован упорный подшипник; верхнее кольцо упорного подшипника вмонтировано в отверстие основания с нижней стороны, а нижнее кольцо подшипника опирается на тарельчатые пружины, которые в свою очередь опираются на ступицу звездочки; которые крепятся на валу шпонкой и гайкой; внутренняя поверхность пустотелого вала представляет собой ступенчатый круглый колодец с заплечиками под углом 30 градусов к оси, а на дне этого колодца ниже радиальных отверстий установлена втулка из термостойкого полимера; над втулкой из термостойкого полимера на боковой поверхности круглого колодца имеются продольные пазы глубиной 1,5-2 мм; внутри пустотелого вращающегося вала установлен неподвижно шнек, нижний конец которого входит в отверстие втулки; шнек сразу за опорной шейкой имеет резьбовую поверхность на высоту 40-60 мм, при этом наклон ленточек резьбовой поверхности выполнен таким образом, что при вращении вала внутренние продольные ребра будут сдвигать транспортируемый материал, т.е. фармакопейную соль, вниз к радиальным отверстиям; в средней части шнека установлен неподвижно рыхлитель, а в верхнем конце шнека имеется радиальное отверстие, в котором неподвижно установлена штанга и закреплена болтом; при этом на корпус нагревательно-измельчительного блока сверху смонтирован кожух, выполненный из нержавеющей трубы и проточенной изнутри на высоту корпуса; к боковой поверхности кожуха на высоте кольцевой канавки корпуса приварен штуцер; в верхней части кожуха на 5-7 мм выше кромки стакана-накопителя просверлены два диаметрально расположенные отверстия для установки в них штанги, которая в свою очередь зафиксирована от продольного смещения гайками; в верхней части кожуха диаметрально приварены два патрубка с внутренней резьбой, в один из них ввернут шнековый загрузчик с головкой ручного привода, другой патрубок смотровой закрыт пробкой; к верхней кромке кожуха приварен соединительный фланец; внутрь кожуха в верхней части установлен неподвижно диффузор, внутренняя поверхность которого имеет коническую форму, нижняя коническая поверхность имеет сужение кверху, а верхняя поверхность расширение кверху; диффузор зафиксирован от смещений штангой и имеет два отверстия по величине равных внутренней резьбе патрубка шнековой загрузки и патрубка смотрового; через стенку кожуха и корпуса просверлено глухое отверстие для установки термопары.

7. Устройство для образования соляной пыли по пп. 1, 2, отличающееся тем, что камера очистки представляет собой диск из коррозионностойкой стали толщиной 2-4 мм, а диаметр указанного диска равен диаметру сепарирующего элемента, а по периметру на расстоянии 6-8 мм от края выполнены резьбовые отверстия, например М5; далее ближе к центру на расстоянии 15-20 мм от края диска приварено кольцо, которое в свою очередь является боковой стенкой камеры очистки; на расстоянии одной трети радиуса от центра диска имеется отверстие, кромки которого обработаны и образуют седло клапана; с диаметрально противоположной стороны от седла на диске просверлено компенсационное отверстие малого диаметра, например 2,5-3,0 мм; к торцу боковой стенки приварен фланец с резьбовыми отверстиями по периметру; в боковую стенку вварена трубка, которая вторым концом соединена со шкафом электропневмоуправления; с противоположной стороны боковой стенки камеры очистки вварена трубка, на конце которой смонтирован манометр; к центру диска с нижней стороны приварен ступенчатый стержень, на конце которого имеется резьба, а между стержнем и боковой стенкой приварено кольцо, высота которого равна боковой стенке; кольцо имеет несколько отверстий диаметром примерно половину высоты этого кольца; на ступеньку стержня одета шайба опорная, диаметр которой равен или немного меньше импрегнированного центрального кольца; на шайбу опорную снизу одет сепарирующий элемент; на стержень снизу одета шайба прижимная, на которую в свою очередь одет опорный сварной элемент, состоящий из втулки, к которой приварены лучи к поверхностям, к которым в свою очередь приварены кольцо внешнее опорное и кольцо промежуточное опорное; снизу вся эта опорная конструкция зафиксирована гайкой, навернутой на резьбовой конец стержня ступенчатого; при этом камера очистки соединена с конусной камерой посредством фланцев, а между ними расположен сепарирующий элемент.

| СПОСОБ ОБРАЗОВАНИЯ СОЛЯНОЙ ПЫЛИ И ГЕНЕРАТОР СОЛЯНОЙ ПЫЛИ | 2011 |

|

RU2506959C2 |

| Установка непрерывного химического пенообразования для тушения пожаров | 1948 |

|

SU85837A1 |

| МНОГОСЛОЙНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ УЛЬТРА- И МИКРОФИЛЬТРАЦИИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170136C1 |

| Способ нагревания в электрическом поле паре кристаллизуемых тел | 1933 |

|

SU33581A1 |

| ПОРТАТИВНЫЙ ГАЛОИНГАЛЯТОР | 2014 |

|

RU2594975C2 |

| CN 213048744 U, 27.04.2021. | |||

Авторы

Даты

2024-11-19—Публикация

2023-08-17—Подача