(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубных протезов | 2020 |

|

RU2721890C1 |

| Способ изготовления каркаса бюгельного протеза | 1988 |

|

SU1595503A1 |

| Устройство для изготовления зубных протезов | 2020 |

|

RU2722458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНОГО ЧАСТИЧНОГО БЮГЕЛЬНОГО ПРОТЕЗА | 2002 |

|

RU2212208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ДЛЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ТЕРМОВАКУУМНОЙ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЛИТЬЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2429797C1 |

| Способ изготовления съемных зубных протезов | 1987 |

|

SU1456135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2010 |

|

RU2427346C1 |

| Способ изготовления литого металлического каркаса зубного протеза | 1988 |

|

SU1505530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕЙЛОНОВОГО ПРОТЕЗА С ЗУБАМИ С ЛЮБОЙ ВЫСОТОЙ КОРОНКИ И ПРОТЕЗ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518129C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЪЕМНЫХ ПРОТЕЗОВ ИЗ ТЕРМОПЛАСТОВ, НЕЙЛОНА С МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2015 |

|

RU2588488C1 |

1

Изобретение относится к технологии литейного производства, применяемой в стоматологии.

Известны способы изготовления литого металлического каркаса съемного протеза зубов, включающие снятие оттиска с челюсти, получение по нему модели, моделировку на ней из восковых композиций модели металлического каркаса съемного протеза зубов, моделировку крепежных деталей и литниковой системы, формовку модели металлического каркаса съемного протеза зубов и заливку металлом 1,

Недостатками этих способов являются низкая чистота поверхности и точность конфигурации отливки металлического каркаса съемного протеза зубов, в результате чего необходима последующая обработка отливки, невозможность получить отливку металлического каркаса съемного протеза зубов с одинаковой во всех сечениях толщиной, так как восковая композиция легко деформируется при моделировке, процесс моделировки из восковых композиций крепежных деталей для фиксации искусственной десны и зубов трудоемок и требует высокой квалификации исполнителей. Кроме того, при отливке металлического каркаса съемного протеза зубов вне модели происходит деформация модели из восковой композиции, что также приводит к снижению точности отливки, не5 обходимости дополнительной ее обработки и подгонки, при этом, нередки случаи окончательного брака отливок. В связи с перечисленными недостатками понижается функциональная ценность протеза.

Известны технические решения, пред10усматривающие покрытие модели полимерной пленкой за счет вакуума 3.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления 15 отливок, включающий получение оттиска челюстей и зубов, изготовление по последнему модели челюстей и зубов, формирование модели базиса съемного протеза зубов, установку на него крепежных деталей для искусственных зубов, вырезку модели базиса съемного протеза зубов, монтаж литниковой системы и выпоров, формовку модели и заливку металла в форму 4.

Недостатком известного способа является то, что невозможно получать из полимера точный отпечаток будущего металлического каркаса съемного протеза зубов, так как изготовление высокоточных пуансона и матрицы по форме всей челюсти черезвычайно трудоемко и не рентабельно в связи с тем, что протезы индивидуальны.

Цель изобретения - снижение трудоемкости изготовления, повышение качества и функциональной .ценности съемных металлических протезов зубов.

Поставленная цель достигается тем, что согласно способу изготовления отливок, включающему получение оттиска челюстей и зубов, изготовление по последнему модели челюстей и зубов, формирование модели базиса съемного протеза зубов, установку на него крепежных деталей для искусственных зубов, вырезку модели базиса съемного протеза зубов, монтаж литниковой системы и выпаров, формовку модели и заливку металла в форму, модель базиса съемного протеза зубов формируют из полимерной пленки путем вакуумирования .пространства между полимерной пленкой и моделью челюстей и зубов, а крепежные детали для искусственных зубов устанавливают на модели базиса съемного протеза зубов путем их внедрения в полимерную пленку последнего, причем монтаж крепежных деталей для искусственных зубов и BhiptviKv модели базиса съемного протеза зуГхш u:i полимерной пленки выполняют в процессе вакуумирования пространства между последней и моделью челюстей и зубов.

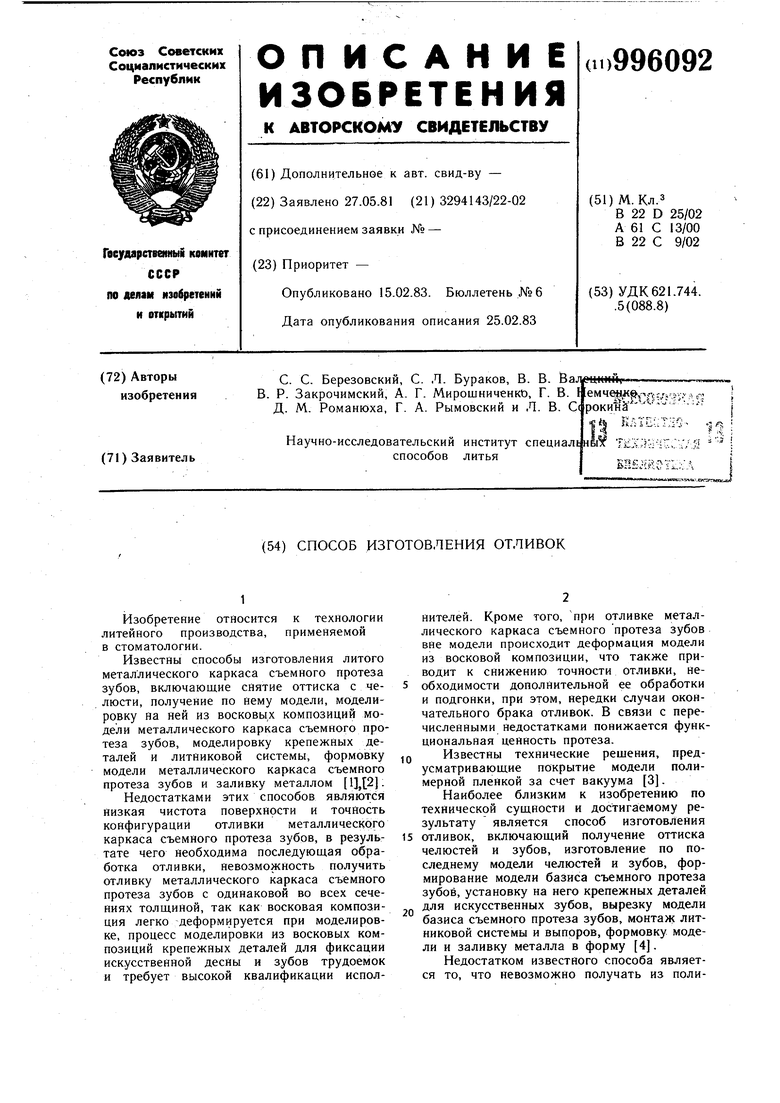

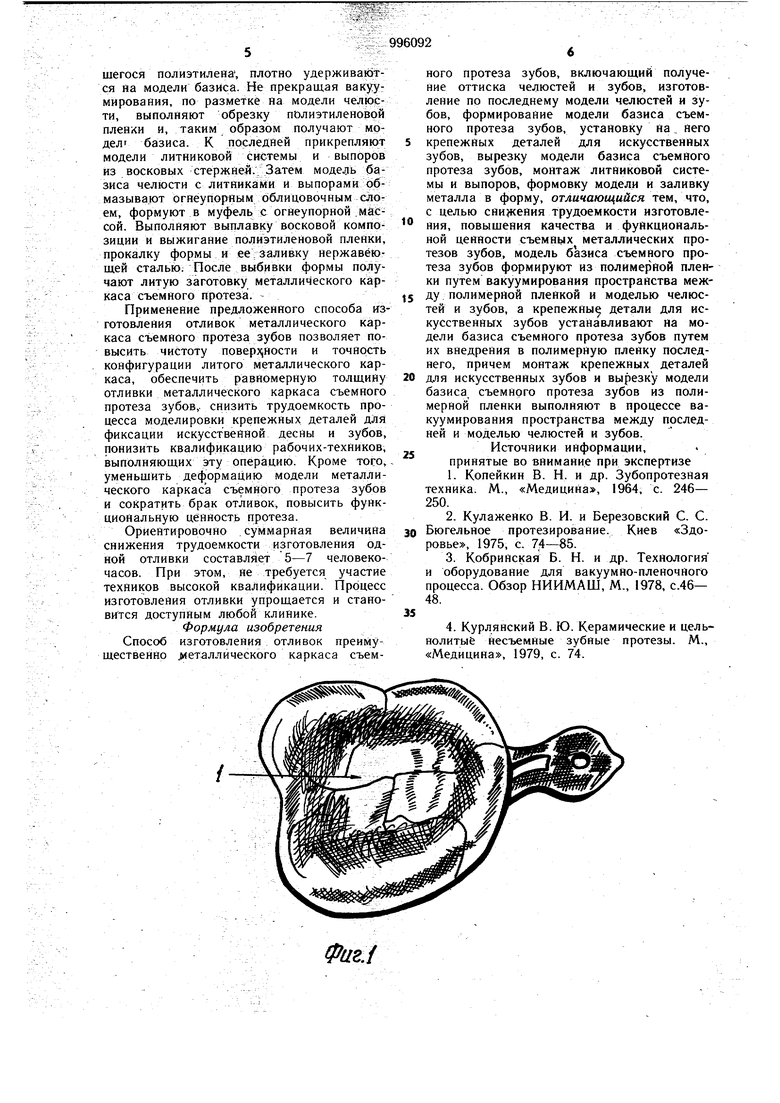

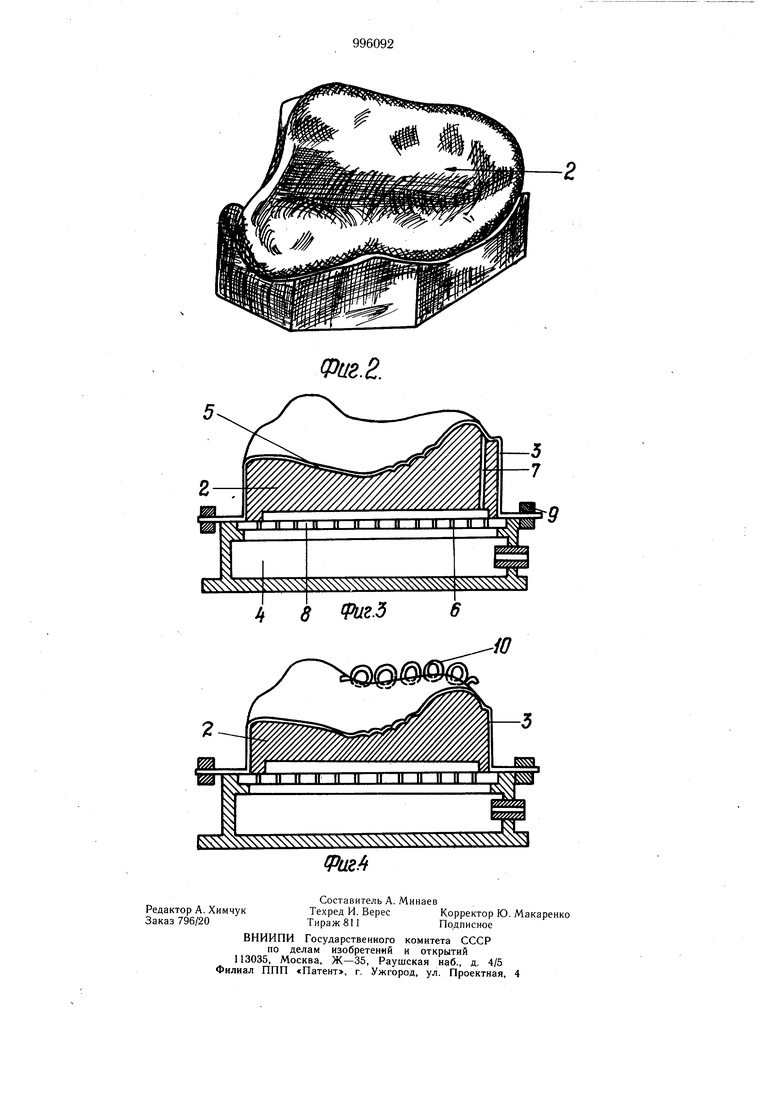

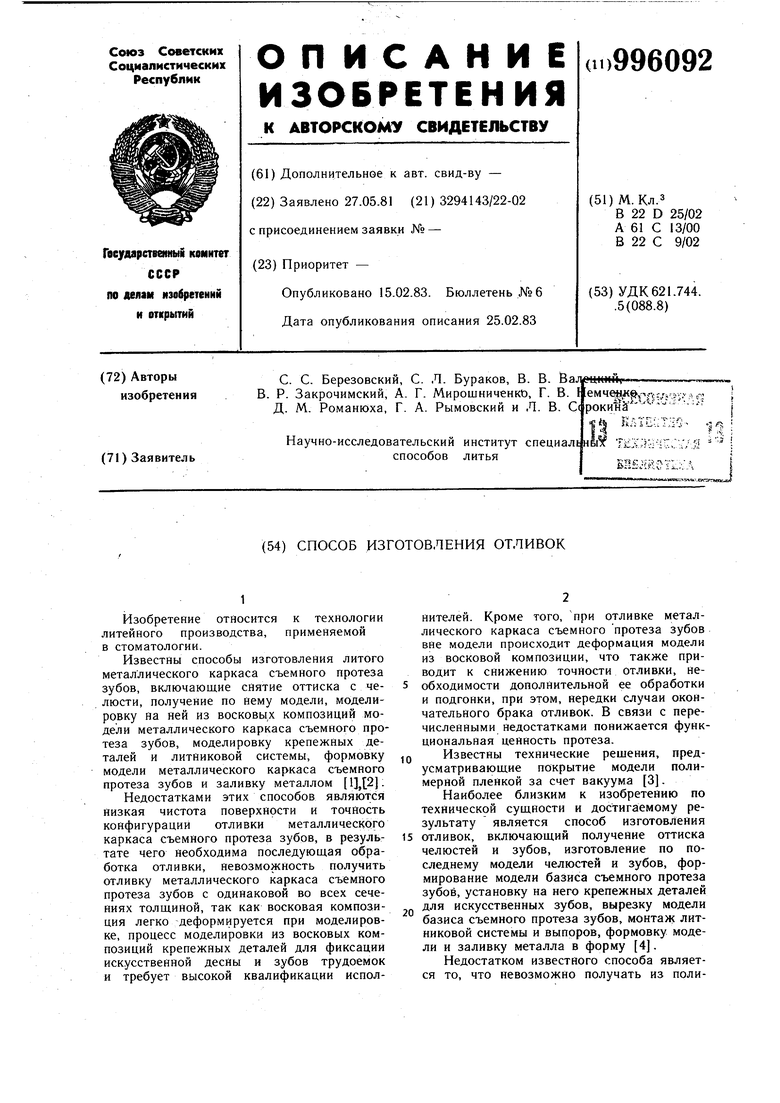

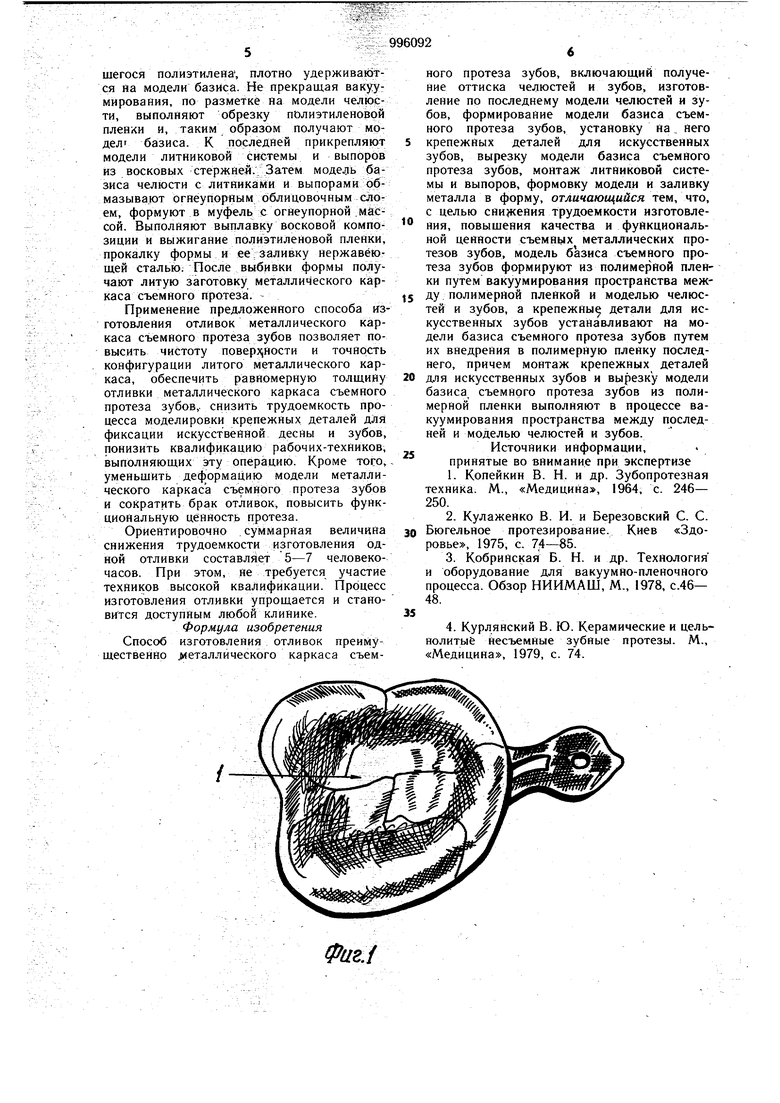

Ма фиг. I показан оттиск челюсти и зубов; на фиг. 2 - модель челюстей и зубов; на фиг. 3 и 4 - формирование на модели полимерной пленки.

Способ осуществляют следующим -образом.

Получают оттиск I челюсти и зубов (фиг. 1). По нему изготавливают модель 2 челюстей и зубов (фиг. 2). На модели 2 (фиг. 3) формируется ил полимерной пленки толщиной от 0,2 до 1,0 мм модель базиса съемного протеза 3 Полимерная пленка плотно облегает поверхность модели 2 за счет вакуума выбираемого в пределах от 680 до 720 мм рт. ст., создаваемого в резервуаре 4, который сообщается с поверхностью 5 модели 2 каналами 6 и 7, выполненными соответственно в плите 8 и модели 2. Перед нанесением на поверхность 5, полимерная пленка, закрепленная в рамке 9, предварительно нагревается до температуры оптимальной пластичности, например, за счет потока воздуха, нагреваемого электроспиралями (нагревательное устройство не показано).

Г1ри выборе толщины пленки менее 0,2 мм появляется опасность ранения слизистой об1),И)Чки полости рта по краю протеза. При толщине пленки более 1,0 мм масса протеза достигает величин, при которых резко ухудшается адгезия и нарушается фиксация протеза на челюсти.

Величина разряжения, равная 680 мм рт. ст. установлена из условий Е1еобходимости точного копирования поверхности модели 2 при толщине полимерной пленки от 0,2 до 1,0 мм.

Создание разряжения свыще 720 мм рт. ст представляет серьезные технические трудности, затраты на преодоление которых не оправдывают незначительного дальнейшего повышения точности формы отпечатка, а также имеют место разрывы пленки на модели.

На модель базиса съемного протеза 3 зубов, удерживаемую на модели 2 челюстей и зубов за счет вакуума, устанавливают крепежные детали 10 искусственных

j зубов, выполненные, например, в виде колец из металлической проволоки диаметром от 0,6 до 0,8 мм (фиг. 4).

Диаметр колец составляет от 3 до 10 мм. Крепежные детали 10 предварительно нагреваются до 100-140°С и при их внедре0 НИИ в полимер модели базиса съемного протеза 3, последний размягчается, а после остывания прочно фиксирует крепежные детали 10.

Не снимая модели базиса съемного про- теза 3 зубов с модели 2 челюстей и зубов и не прекращая вакуумирования, выполняют вырезку модели по границам, ранее нанесенным на модель 2 челюстей и зубов. Установка крепежных деталей 10 на модель базиса съемного протеза 3 зубов

0 и вырезка последней, выполняющиеся при вакуумировании, позволяют произвести эти операции без нарущения геометрии модели.

Далее к модели базиса съемного протеза 3 зубов, изготовленной из полимер5 ной пленки, приклеивается литниковая система из восковых стержней, производится формовка модели, например, путем нанесения нескольких оболочек из огнеупорной композиции с последующей прокалкой формы, выжиганием модели и заливкой формы металлом.

Предложенный способ опробован при изготовлении металлического каркаса съемного протеза челюсти. В качестве материала модели базиса съемного протеза

5 зубов применена полиэтиленовая пленка толщиной 0,6 мм, изготавливаемая по ГОСТ 10354-73.

Пленка, предварительно нагретая до температуры оптимальной пластичности, наносится На модель указанной челюсти

за счет вакуумирования пространства между пленкой, моделью и подмодельной плитой при разряжении 700 мм рт. ст. Затем, не прекращая вакуумирования, на пленку устанавливают крепежные детали для искусственных зубов, выполненные в виде колец из металлической проволоки диаметром 0,6 мм в сечении, крепежные детали предварительно нагревают до 120°С. Крепежные детали, после остывания оплавившегося полиэтилена, плотно удерживаются на модели базиса. Не прекращая вакуумирования, по разметке на модели челюсти, выполняют обрезку полиэтиленовой пленки и, таким образом получают модел базиса. К последней прикрепляют модели литниковой системы и выпоров из восковых стержней.; Затем мoдeJJь базиса челюсти с литниками и выпорами обмазывают огнеупорным облицовочным слоем, формуют в муфель с огнеупорной .массой. Выполняют выплавку восковой композиции и выжигание полиэтиленовой пленки, прокалку формы и ее зали&ку нержавеющей сталью; После выбивки формы получают литую заготовку металлического каркаса съемного протеза. Применение предложенного способа изготовления отливок металлического каркаса съемного протеза зубов позволяет повысить чистоту повер:| ности и точность конфигурации литого металлического каркаса, обеспечить равномерную толщину отливки металлического каркаса съемного протеза зубов, снизить трудоемкость процесса моделировки крепежных деталей для фиксации искусственной десны и зубов, понизить квалификацию рабочих-техников, выполняющих эту операцию. Кроме того, уменьшить деформацию модели металлического каркаса съемного протеза зубов и сократить брак отливок, повысить функциональную ценность протеза. Ориентировочно суммарная величина снижения трудоемкости изготовления одной отливки составляет 5-7 человекочасов. При этом, не требуется участие техников высокой квалификации. Процесс изготовления отливки упрощается и становится доступным любой клинике. Формула изобретения Способ изготовления отливок преимущественно дметаллического каркаса съем2ного протеза зубов, включающий получение оттиска челюстей и зубов, изготовление по последнему модели челюстей и зубов, формирование модели базиса съемного протеза зубов, установку на него крепежных деталей для искусственных зубов, вырезку модели базиса съемного протеза зубов, монтаж литниковой системы и выпоров, формовку модели и заливку металла в форму, отличающийся тем, что, с целью снижения трудоемкости изготовления, повыщения качества и функциональной ценности съемных металлических протезов зубов, модель базиса съемного протеза зубов формируют из полимерной пленки путем вакуумирования пространства между полимерной пленкой и моделью челюстей и зубов, а крепежны детали для искусственны х зубов устанавливают на модели базиса съемного протеза зубов путем их внедрения в полимерную пленку последнего, причем монтаж крепежных деталей для искусственных зубов и вырезку модели базиса, съемного протеза зубов из полимерной пленки выполняют в процессе вакуумирования пространства между последней и моделью челюстей и зубов. Источники информации, принятые во внимание при экспертизе 1.Копейкин В. Н. и др. Зубопротезная техника. М., «Медицина, 1964, с. 246- 250. 2.Кулаженко В. И. и Березовский С. С. Бюгельное протезирование. Киев «Здоровье, 1975, с. 74-85. 3.Кобринская Б. Н. и др. Технология и оборудование для вакуумно-пленочного процесса. Обзор НИИМАШ, М., 1978, с.46- 48. 4. Курлянский В. Ю. Керамические и цельнолитые Несъемные зубные протезы. М., «Медицина, 1979, с. 74.

Фиг.}

Авторы

Даты

1983-02-15—Публикация

1981-05-27—Подача