Изобретение относится к медицине, а именно к ортопедичеткой стоматологии, и может быть использовано при изг отовлении зубных, в частности бюгельных, протезов.

Целью изобретения является увеличение прочности закрепления элементов фиксации на каркасе.

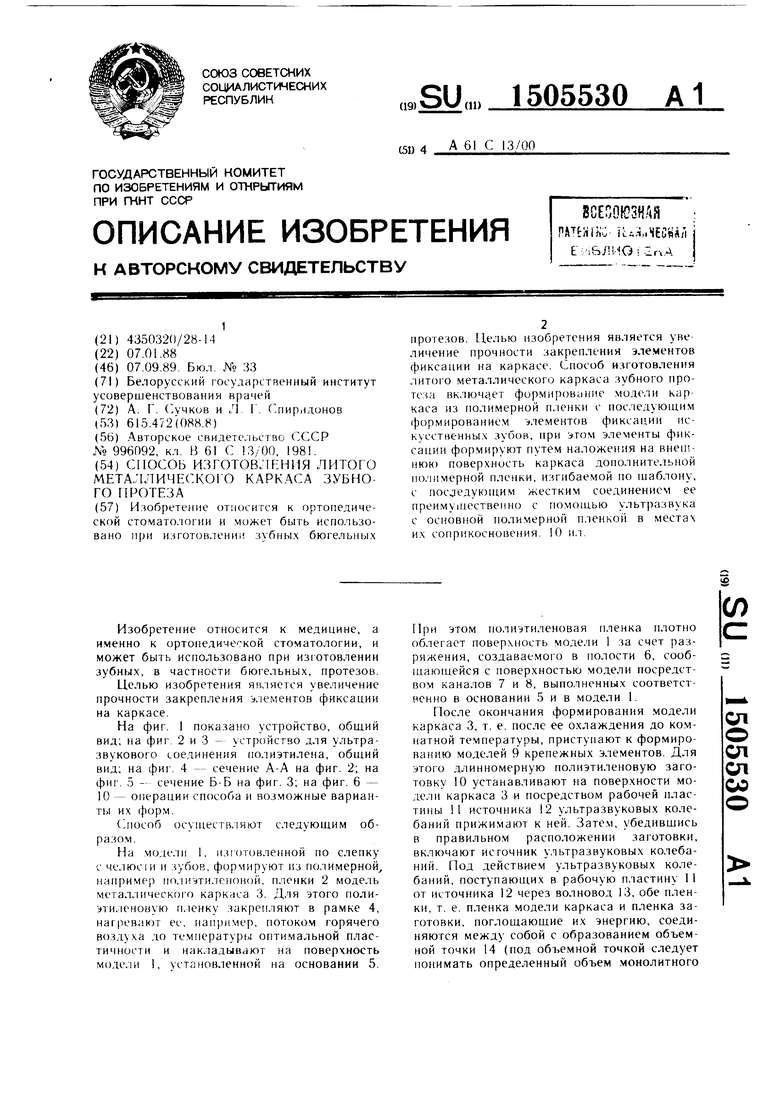

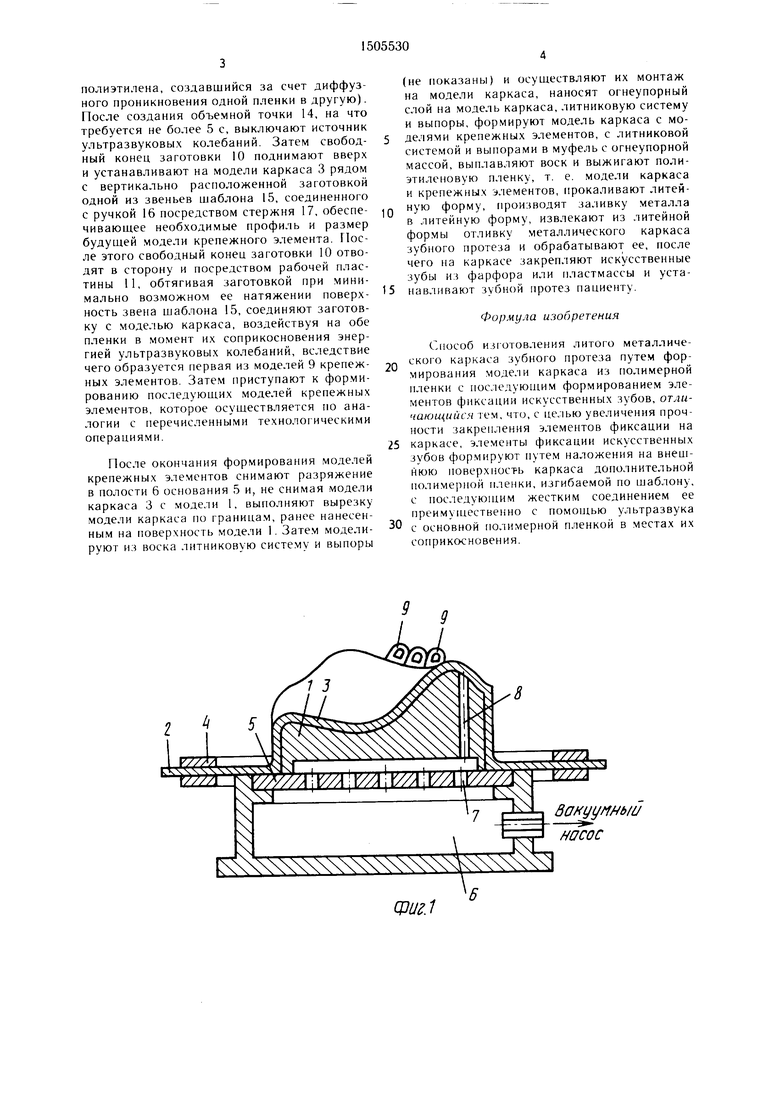

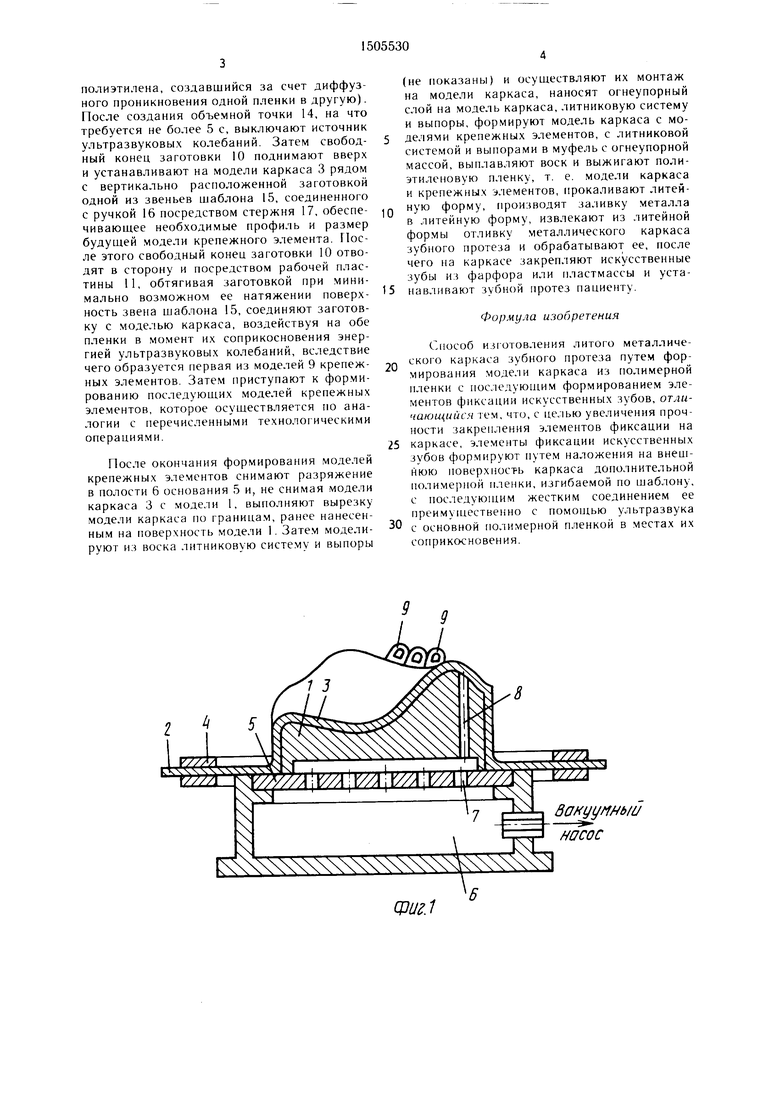

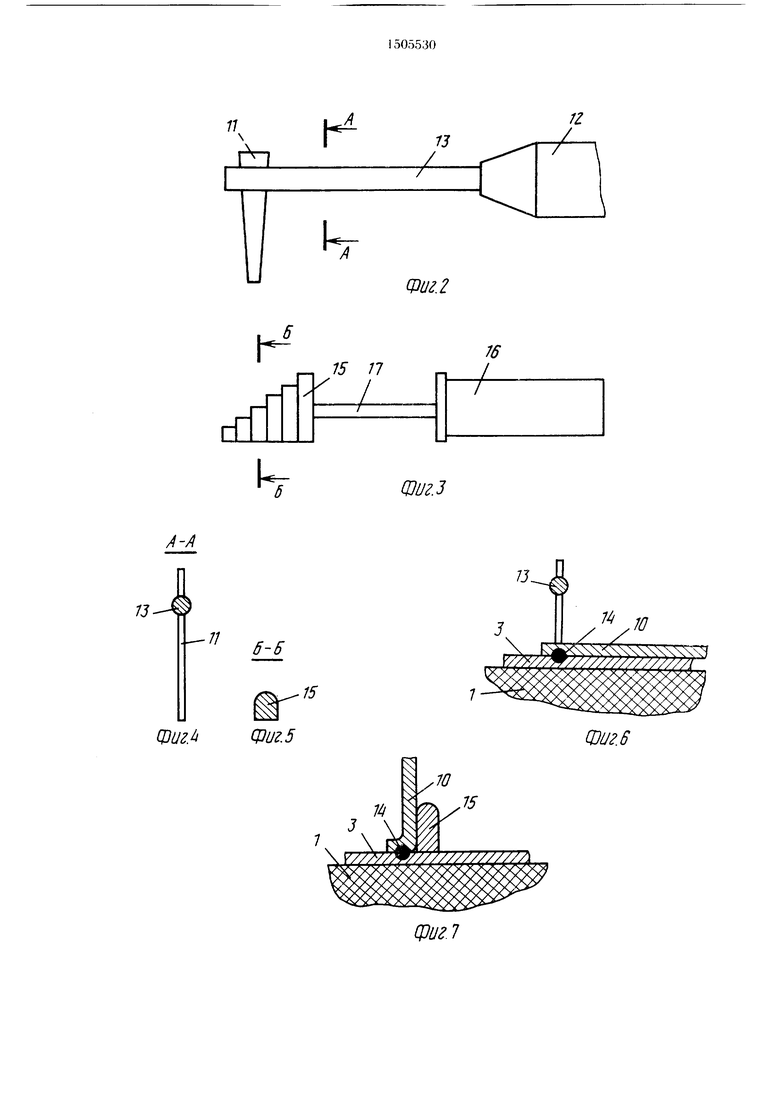

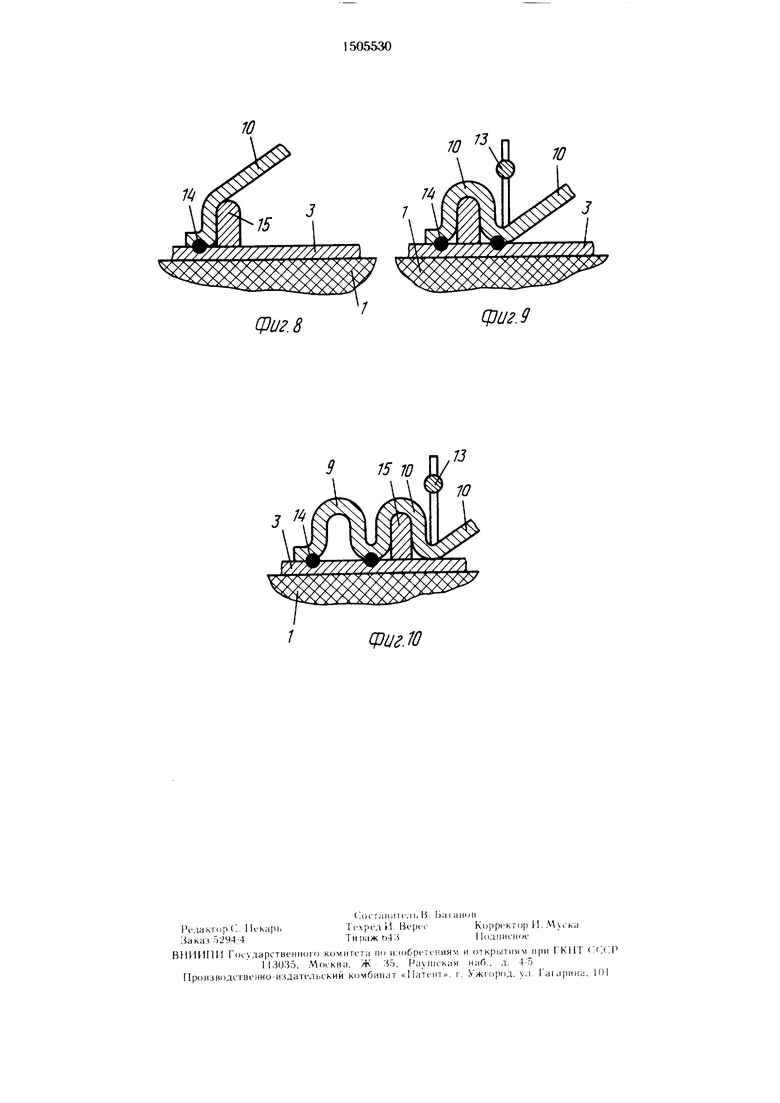

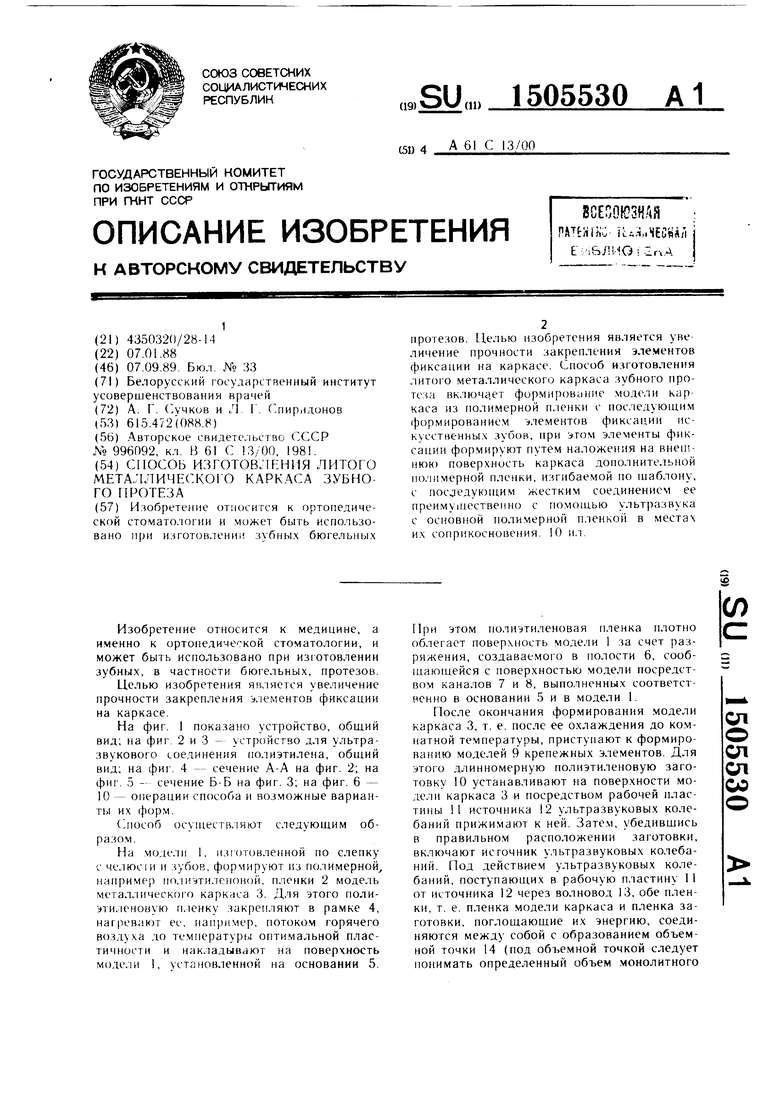

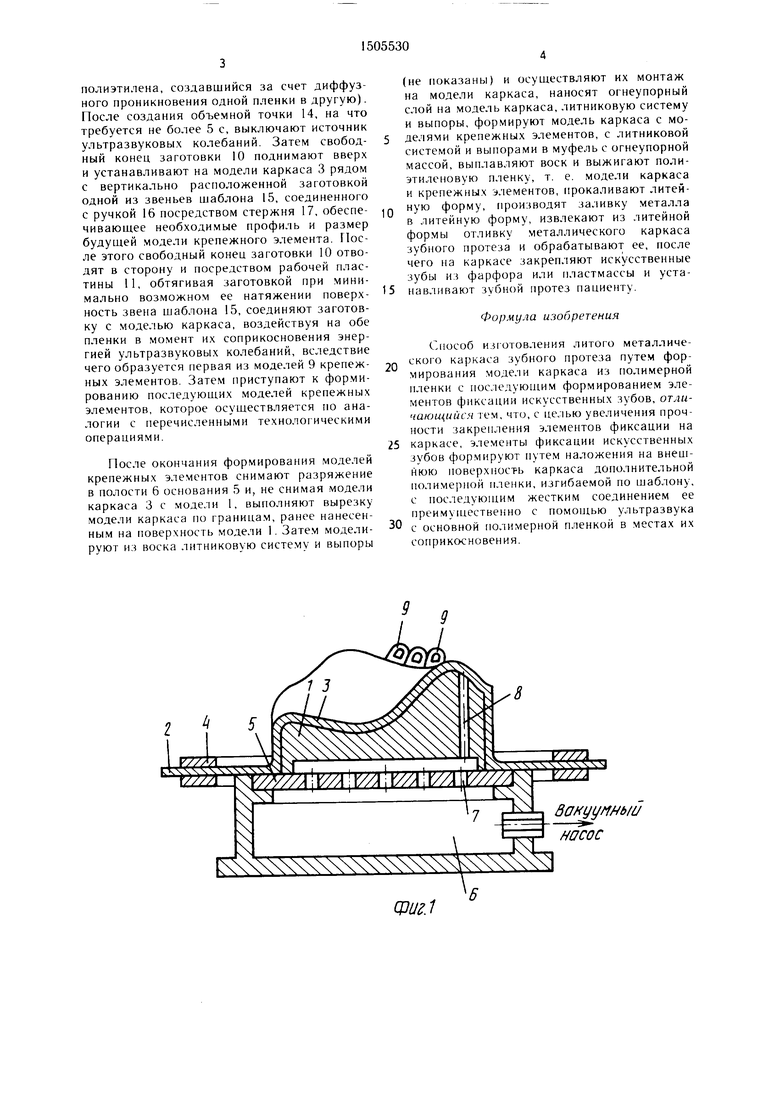

На фиг. 1 показано устройство, общий вид; на фиг, 2 и 3 - устройство для ультразвукового соединения полиэтилена, обш.ий вид: на фиг. 4 - сечение А-А на фиг. 2; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - 10 - операции способа и возможные варианты их форм.

(люсоб осуществляют следующим образом.

На модели 1. И31 отовленной по слепку е челюсти и зубов, формируют из полимерной например полиэтиленовой, пленки 2 модель металогического каркаса 3. Для этого полиэтиленовую пленку закрепляют в рамке 4, нагревают ее, lanpiiMep, потоком горячего воздуха до температуры оптимальной пластичности и накладывают на поверхность моде.1и I, установленной на основании 5.

1ри этом полиэтиленовая пленка плотно облегает поверхность модели 1 за счет разряжения, создаваемого в полости 6, сообщающейся с поверхностью модели посредством каналов 7 и 8, выполненных соответственно в основании 5 и в модели 1.

После окончания формирования модели каркаса 3, т. е. после ее охлаждения до комнатной те.мпературы, приступают к формированию моделей 9 крепежных элементов. Для этого длинномерную полиэтиленовую заготовку 10 устанавливают на поверхности модели каркаса 3 и посредством рабочей пластины 11 источника 12 ультразвуковых колебаний прижимают к ней. Затем, убедившись в правильном расположении заготовки, включают источник ультразвуковых колебаний. Под действием ультразвуковых колебаний, поступающих в рабочую пластину 11 от источника 12 через волновод 13, обе пленки, т. е. пленка модели каркаса и пленка заготовки, поглощающие и.х энергию, соединяются между собой с образованием объемной точки 14 (под объемной точкой следует понимать определенный объем монолитного

сл

о

СП

сд

со

полиэтилена, создавшийся за счет диффузного проникновения одной пленки в другую). После создания объемной точки 14, на что требуется не более 5 с, выключают источник ультразвуковых колебаний. Затем свободный конец заготовки 10 поднимают вверх и устанавливают на модели каркаса 3 рядом с вертикально расположенной заготовкой одной из звеньев шаблона 15, соединенного с ручкой 16 посредством стержня 17, обеспечивающее необходимые профиль и размер будущей модели крепежного элемента. После этого свободный конец заготовки 10 отводят в сторону и посредством рабочей пластины 11, обтягивая заготовкой при минимально возможном ее натяжении поверхность звена щаблона 15, соединяют заготовку с моделью каркаса, воздействуя на обе пленки в момент их соприкосновения энергией ультразвуковых колебаний, вследствие чего образуется первая из моделей 9 крепежных элементов. Затем приступают к формированию последующих моделей крепежных элементов, которое осуществляется по аналогии с перечисленными технологическими операциями.

После окончания формирования моделей крепежных элементов снимают разряжение в полости 6 основания 5 и, не снимая модели каркаса 3 с модели 1, выполняют вырезку модели каркаса по границам, ранее нанесенным на поверхность модели 1. Затем моделируют из воска литниковую систему и выпоры

5

0

5

0

(не юказаны) и осуществляют их монтаж на модели каркаса, наносят огнеупорный слой на модель каркаса, литниковую систему и выпоры, формируют модель каркаса с моделями крепежных элементов, с литниковой системой и выпорами в муфель с огнеупорной массой, выплавляют воск и выжигают полиэтиленовую пленку, т. е. модели каркаса и крепежных элементов, прокаливают литейную форму, производят заливку металла в литейную форму, извлекают из литейной формы отливку металлического каркаса зубного протеза и обрабатывают ее, после чего на каркасе закрепляют искусственные зубы из фарфора или пластмассы и устанавливают зубной протез пациенту.

Формула изобретения

Способ из|-отовления литого металлического каркаса зубного протеза путем формирования модели каркаса из полимерной пленки с последующим формированием элементов фиксации искусственных зубов, отличающийся тем, что, с целью увеличения прочности закрепления элементов фиксации на каркасе, элементы фиксации искусственных зубов формируют путем наложения на внешнюю поверхность каркаса дополнительной полимерной пленки, изгибаемой по щаблону, с последующим жестким соединением ее преимущественно с помощью ультразвука с основной полимерной пленкой в местах их соприкосновения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1981 |

|

SU996092A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЮГЕЛЬНОГО ПРОТЕЗА ПРИ СОМНИТЕЛЬНОМ ПРОГНОЗЕ ОПОРНОГО ЗУБА | 2009 |

|

RU2417778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТЫХ МЕТАЛЛИЧЕСКИХ КАРКАСОВ ДЛЯ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ МЕТОДОМ ТЕРМОВАКУУМНОЙ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЛИТЬЯ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2010 |

|

RU2429797C1 |

| СПОСОБ ПРОТЕЗИРОВАНИЯ ПОСТРЕЗЕКЦИОННЫХ ДЕФЕКТОВ НЁБА И ПРОТЕЗ-ОБТУРАТОР НЁБА | 2007 |

|

RU2349284C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОГО ПРОТЕЗА-ОБТУРАТОРА ТВЕРДОГО И МЯГКОГО НЕБА | 2006 |

|

RU2310419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБОЧЕЛЮСТНОГО ПРОТЕЗА-ОБТУРАТОРА | 2011 |

|

RU2482814C1 |

| Способ изготовления несъемного металлокерамического протеза с использованием имплантированных металлических опор | 1988 |

|

SU1577779A1 |

| Способ изготовления бюгельных протезов | 1988 |

|

SU1505531A1 |

| СПОСОБ ЭСТЕТИЧЕСКОЙ ОБЛИЦОВКИ МЕТАЛЛИЧЕСКИХ КЛАММЕРОВ СЪЕМНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2009 |

|

RU2421181C1 |

| КАРКАСНЫЙ СЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ С МЯГКИМ БАЗИСОМ | 2009 |

|

RU2405498C1 |

Изобретение относится к ортопедической стоматологии и может быть использовано при изготовлении зубных бюгельных протезов. Целью изобретения является увеличение прочности закрепления элементов фиксации на каркасе. Способ изготовления литого металлического каркаса зубного протеза включает формирование модели каркаса из полимерной пленки с последующим формированием элементов фиксации искусственных зубов, при этом элементы фиксации формируют путем наложения на внешнюю поверхность каркаса дополнительной полимерной пленки, изгибаемой по шаблону, с последующим жестким соединением ее преимущественно с помощью ультразвука с основной полимерной пленкой в местах их соприкосновения. 10 ил.

Г////1

W

/А У/Л // WA // f///f

I

7

{3W4X 4 X44 -NS

7

Зануупиьш

насос

сриг.1

7J

;/

ff-5

15

Фиг. Фиг. 5

73

Ф1/г.

w

15

фиг. 7

1l

Фиг. 8

3 15 10

W

3

фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-09-07—Публикация

1988-01-07—Подача