1

Изобретение относится к конвейерному транспорту, а именно к лопаткам для разгрузочных транспортеров, и может быть использовано на всех видах транспортеров, у которых лопатки расположены на тяговом органе, обегающем концевые барабаны передвижной консоли.

Известны лопатки разгрузочных скребковых транспортеров, используемых для отвода затвердевших и масс, выполненные в виде опорной стенки, по всей ширине и по бокам которой на равном расстоянии друг от друга имеются зубья, выступающие за профиль опорной стенки.

При непрерывной подаче консоли .в продольном направлении отвала и одновременном обегании консоли размещенными на тяговом органе лопатки зубья выгребают массу из отвала, и эта масса передается скребковыми лопатками на ленточный транспортер (1.

Недостатком этих лопаток является размещение зубьев по всей щирине и бокам опорной стенки. Такие лопатки обеспечивают лищь незначительную производительность транспортировки, так как они скребут только по отвердевшей массе материала

и мещают собиранию ее в середине лопатки. Кроме того, материал проскальзывает в зазоры между зубьями, что значительно снижает производительность транспортера, ибо полный захват проскользнувшего материала следующей лопаткой не гарантируется. Большое количество зубьев создает большие сопротивления, которые увеличивают нагрузку на привод. При этом трудно точно определить действующие на лопатки силы и рассчитать мощность привода. Повысить производительность разгрузочных скребковых транспортеров, оснащенных известными лопатками, можно только за счет увеличения ширины лопатки, однако это увеличение ограничивается мощностью

5 привода и достигаемой степенью заполнения лопатки. Еще одним существенным недостатком являются больщие затраты на работу и материалы, так как зубья являются поковками, частично снабжаемыми твердосплавными резцами, которые долж20 ны соединяться с опорной стенкой сваркой.

Наиболее близким к предлагаемому по совокупности признаков и достигаемому результату является лопатка для разгрузочного транспортера, включающая опорную

стенку с передней и задней поверхностями и концевыми участками с по меньшей мере одним зубом 2J.

Недостатком этого устройства является то, что этот дополнительный зуб не предназначен для выламывания упрочнившейся массы материала, а производит только его рыхление, предотБраш,аю1цее уплотнение рыхлого слоя материала. Однако в процессе работы слой материала непременно уплотняется, а использование устройства с таким зубом, в силу отсутствия у него угла резания, невозможно так как может произойти его поломка.

Цель изобретения - повышение производительности транспортера.

Указанная цель достигается тем, что в лопатке для разгрузочного транспортера, включающей опорную стенку с передней и задней поверхностями и концевыми участками с по меньшей мере одним зубом, по меньшей мере один зуб установлен под углом к передней поверхности концевого участка опорной стенки.

При этом в концевых участках выполнены пропускные отверстия.

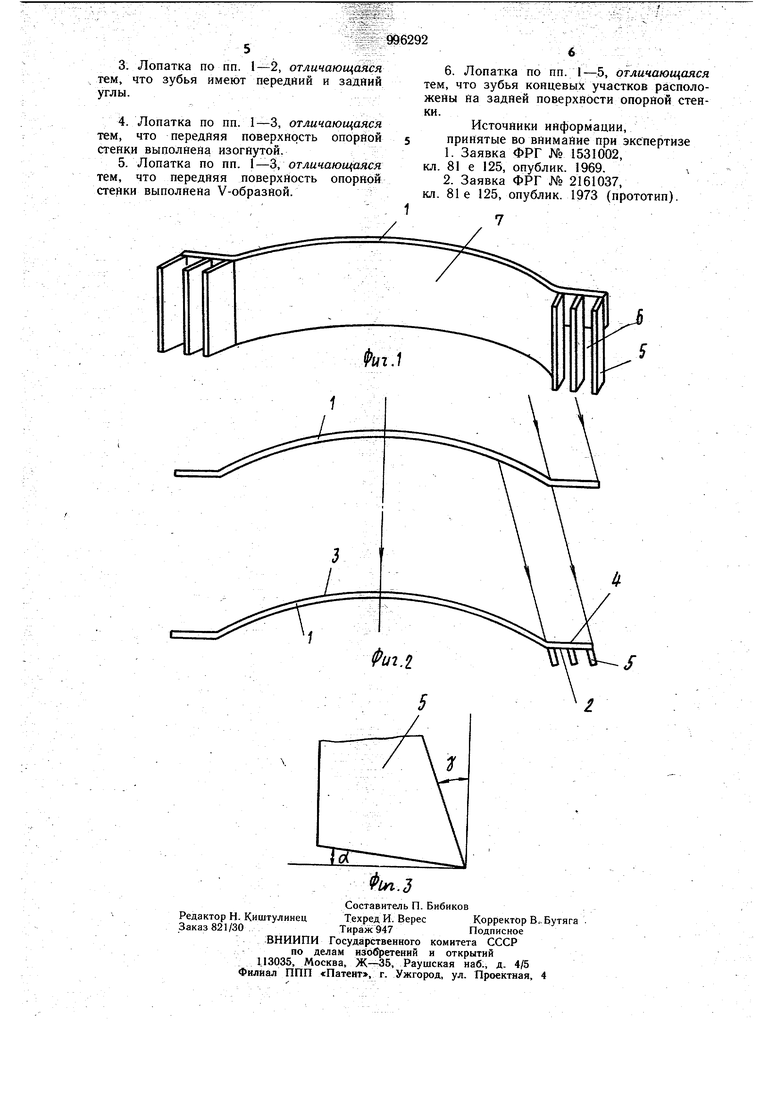

Зубья имеют передний и задний углы.

Передняя поверхность стенки выполнена изогнутой.

Передняя поверхность опорной стенки выполнена V-образной.

Зубья концевых участков расположены На задней поверхности опорной стенки.

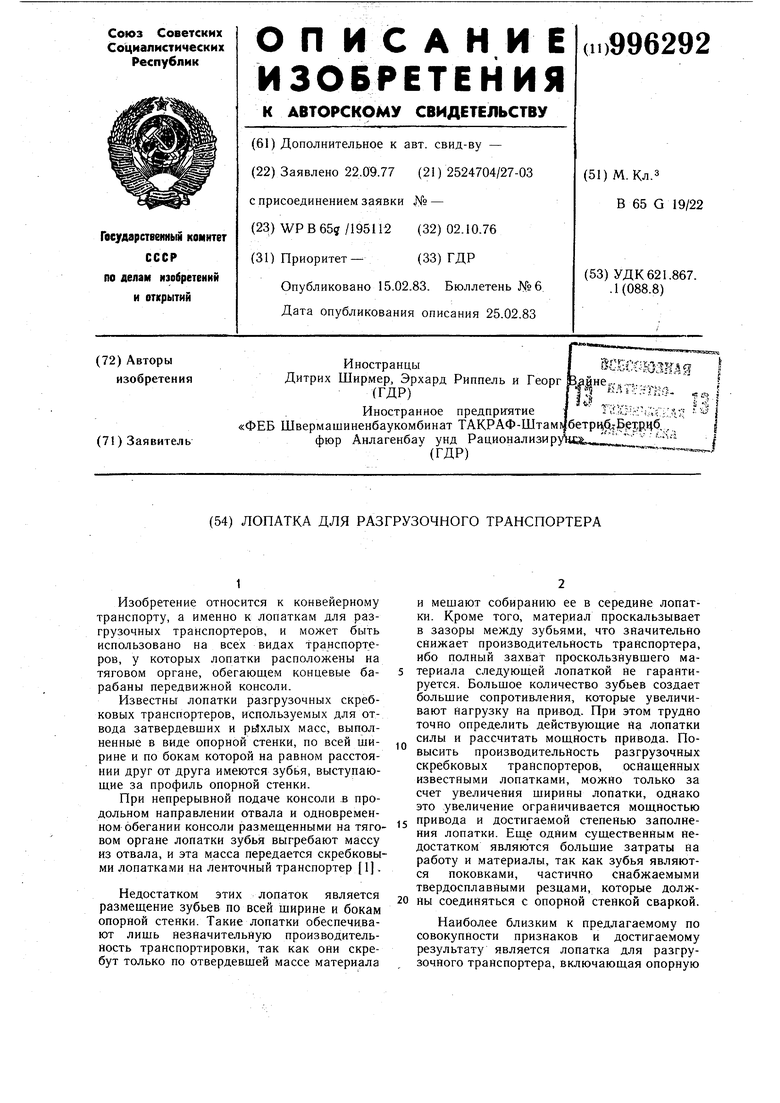

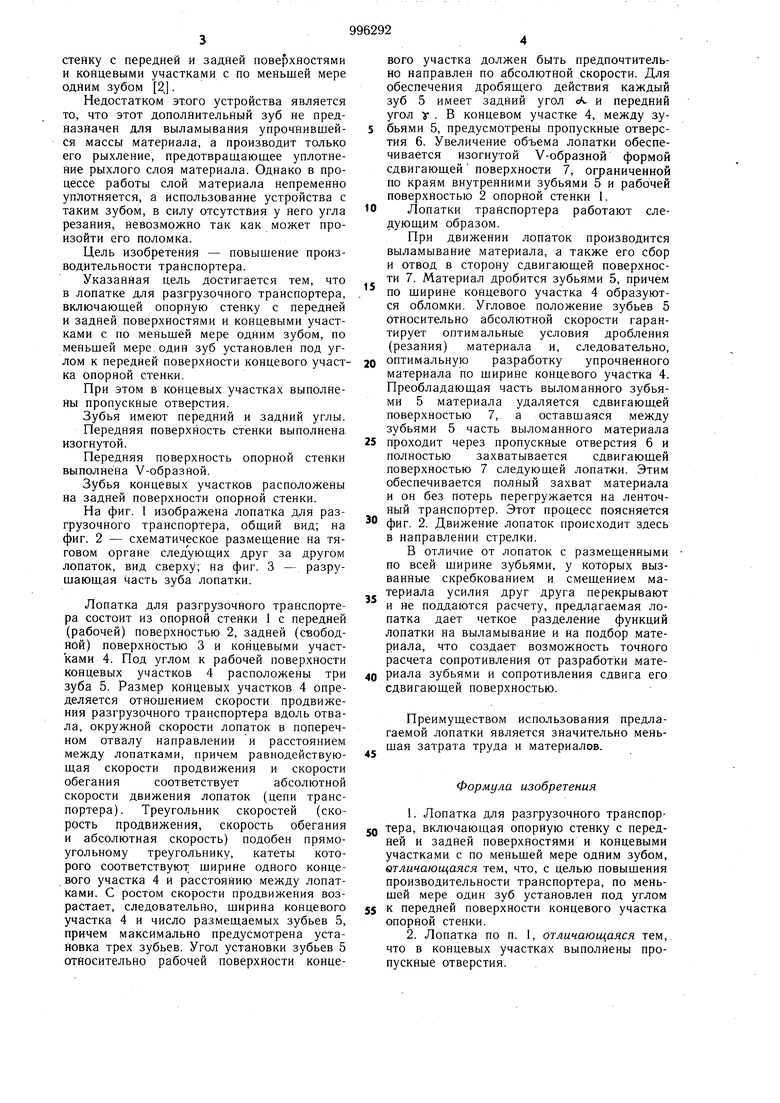

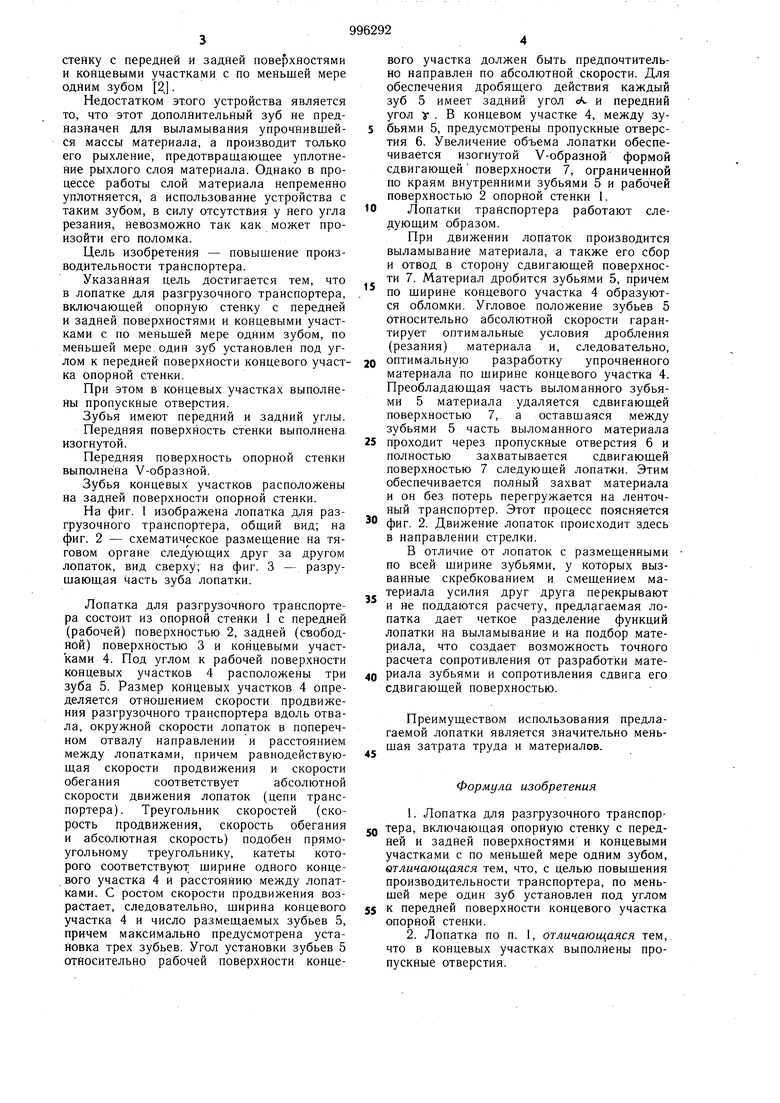

На фиг. 1 изображена лопатка для разгрузочного транспортера, обший вид; на фиг. 2 - схематическое размещение на тяговом органе следующих друг за другом лопаток, вид сверху; на фиг. 3 - разрушающая часть зуба лопатки.

Лопатка для разгрузочного транспортера состоит из опорной стенки 1 с передней (рабочей) поверхностью 2, задней (свободной) поверхностью 3 и концевыми участками 4. Под углом к рабочей поверхности концевых участков 4 расположены три зуба 5. Размер концевых участков 4 определяется отношением скорости продвижения разгрузочного транспортера вдоль отвала, окружной скорости лопаток в поперечном отвалу направлении и расстоянием между лопатками, причем равнодействующая скорости продвижения и скорости обегания соответствует абсолютной скорости движения лопаток (цепи транспортера). Треугольник скоростей (скорость продвижения, скорость обегания и абсолютная скорость) подобен прямоугольному треугольнику, катеты которого соответствуют ширине одного концевого участка 4 и расстоянию между лопатками. С ростом скорости продвижения возрастает, следовательно, ширина концевого участка 4 и число размещаемых зубьев 5, причем максимально предусмотрена установка трех зубьев. Угол установки зубьев 5 относительно рабочей поверхности концевого участка должен быть предпочтительно направлен по абсолютной скорости. Для обеспечения дробящего действия каждый зуб 5 имеет задний угол «А. и передний угол у . В концевом участке 4, между зубьями 5, предусмотрены пропускные отверстия 6. Увеличение объема лопатки обеспечивается изогнутой V-образной формой сдвигающей поверхности 7, ограниченной по краям внутренними зубьями 5 и рабочей поверхностью 2 опорной стенки 1.

Лопатки транспортера работают следующим образом.

При движении лопаток производится выламывание материала, а также его сбор и отвод в сторону сдвигающей поверхности 7. Материал дробится зубьями 5, причем по ширине концевого участка 4 образуются обломки. Угловое положение зубьев 5 относительно абсолютной скорости гарантирует оптимальные условия дробления (резания) материала и, следовательно,

оптимальную разработку упрочненного материала по щирине концевого участка 4. Преобладающая часть выломанного зубьями 5 материала удаляется сдвигающей поверхностью 7, а оставшаяся между зубьями 5 часть выломанного материала

5 проходит через пропускные отверстия 6 и полностью захватывается сдвигающей поверхностью 7 следующей лопатки. Этим обеспечивается полный захват материала и он без потерь перегружается на ленточный транспортер. Этот процесс поясняется

фиг. 2. Движение лопаток происходит здесь в направлении стрелки.

В отличие от лопаток с размещенными по всей ширине зубьями, у которых вызванные скребкованием и смещением материала усилия друг друга перекрывают и не поддаются расчету, предлагаемая лопатка дает четкое разделение функций лопатки на выламывание и на подбор материала, что создает возможность точного расчета сопротивления от разработки мате0 риала зубьями и сопротивления сдвига его сдвигающей поверхностью.

Преимуществом использования предлагаемой лопатки является значительно меньшая затрата труда и материалов.

Формула изобретения

1.Лопатка для разгрузочного транспор0 тера, включающая опорную стенку с передней и задней поверхностями и концевыми участками с по меньщей мере одним зубом, отличающаяся тем, что, с целью повыщения производительности транспортера, по меньщей мере один зуб установлен под углом

5 к передней поверхности концевого участка опорной стенки.

2.Лопатка по п. 1, отличающаяся тем, что в концевых участках выполнены пропускные отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЧЕСЫВАЮЩЕЕ УСТРОЙСТВО | 2020 |

|

RU2738054C1 |

| Подметально-уборочная машина | 1989 |

|

SU1622495A1 |

| Лопаточно-скребковый шнековый транспортер | 2017 |

|

RU2661573C1 |

| СИСТЕМА РЕГУЛИРУЕМЫХ ЛОПАТОК ДЛЯ КОРПУСА АКСИАЛЬНОГО РОТОРА СЕЛЬСКОХОЗЯЙСТВЕННОГО КОМБАЙНА | 2008 |

|

RU2492622C2 |

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1972 |

|

SU338240A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| Дозатор | 1989 |

|

SU1648832A1 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНАЯ ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛУГИДРАТА И АНГИДРИТА II | 2003 |

|

RU2330227C2 |

| Пластинчатый конвейер | 2016 |

|

RU2649116C2 |

Авторы

Даты

1983-02-15—Публикация

1977-09-22—Подача