Изобретение относится к смесителям непрерывного действия для приготовления различных сыпучих, пасто- и желеобразных смесей, преимущественно композиций, включающих один или несколько тонкодисперсных порошков (компонентов), в процессе смещивания которых необходимы нагрев, охлаждение или нагрев с последующим охлаждением.

Известны смесители непрерывного действия, предназначенные для аналогичной -цели, содержащие цилиндрический корпус с рубащкой, установленный в нем вал с лопастями и кольцеобразные перегородки, образующие с корпусом зазор. Материал в таких машинах в результате действия центробежных сил располагается в виде вращающегося кольцевого слоя, прижатого к внутренней новерхности камеры. Загрузка материала в смесительную камеру и выгрузка его осуществляются через круглые отверстия, расноложенные соответственно в передней и задней торцовых стенках камеры коицентрично к оси последней. Вследствие больших окружных скоростей ротора между материалом, с одной стороны, лопатками и стенками камеры, с другой, а также между разными слоями материала возникают значительные силы трения, за счет которых температура обрабатываемого материала может достигать 150°С и выще.

ловых нараметров процесса - степени нагрева и, главным образом, охлаждения массы вся смесительная камера или ее отдельиые зоны снабжены рубашками. Возможность такого регулирования при прочих равных условиях зависит от отношения площади поверхности смесительной камеры к ее объему, точнее к объему находящегося в ней материала. Поскольку площадь поверхности камеры для размера машины постоянна, указанное отношение определяется только степенью заполнения ее материалом. Снижение же степени заполнения с целью регулирования температуры уменьшает производительность машины.

Известный смеситель имеет существенный недостаток, который заключается в ограниченной возможностн регулирования температуры материала (в основном при охлал дении) нутем тенлонередачи через стенки камеры. Известно, что эффективность процесса смешивания зависит от градиента скоростей между материалом и лопатками ротора. В рассмотренном смесителе-аналоге кольцевой слой материала вращается внутри камеры, причем скорость его в зиачительной степени определяется торможением в результате трения о стенку камеры. Это торможение осуществляется в основном на ненрорабатываемых вращаюн 1,имися лопатка.ми участках. Обпгая плнfia ЗМХ участков ограничена 40-70% длины камеры, поскольку остальная длина приходится на зоны размещения лопаток. Таким образом, известный смеситель не позволяет существенно увеличить эффективность смещивания за счет повышения градиента скорости между ротором и материалом.

Цель изобретения - создать смеситель, не имеющий указанных недостатков, пригодный для более широкого использова-ния в различных технологических процессах, обеспечивающий приготовление различных сыпучих, пастои желеобразных композиций, имеющий развитую поверхность контакта между материалом и стенками камеры.

Эта цель достигнута тем, что в предлагаемом смесителе перегородки внутри камеры, например сегментные, жестко соединены с корпусом, причем с целью увеличения эффективности теплопередачи они могут быть выполнены полыми и соединенными с рубащкой. Для прохождения материала вдоль смесительной камеры между перегородками и стенками камеры оставлен зазор. С целью предотвращения возможности «проскока части вновь поступающего материала, особенно легких и «летучих компонентов, но свободному центру камеры в зону выгрузки зазор между отверстиями одной-двух, первых по ходу материала, перегородок и валом выполняется минимальным.

Для облегчения съема и установки лопастного вала камера смесителя выполнена разъемной. Неподвижные перегородки в этом случае изготовлены из нескольких частей - сегментов или секторов, - закрепленных соответственно на корпусе и на крыщке камеры.

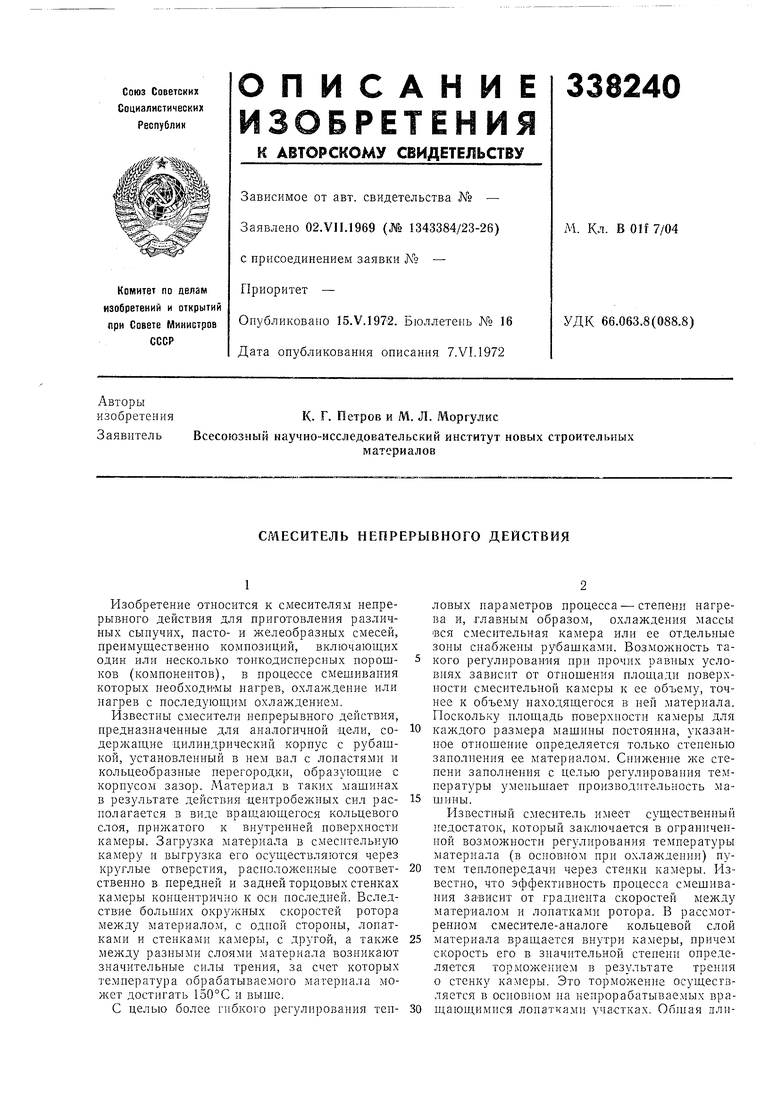

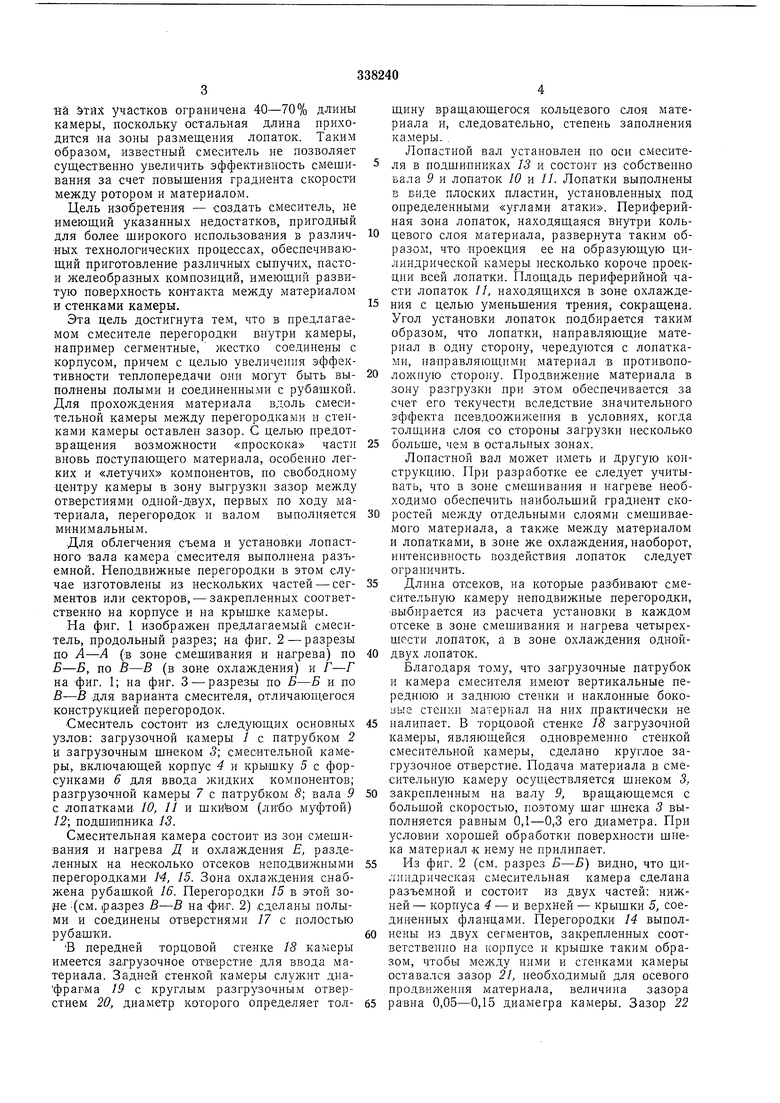

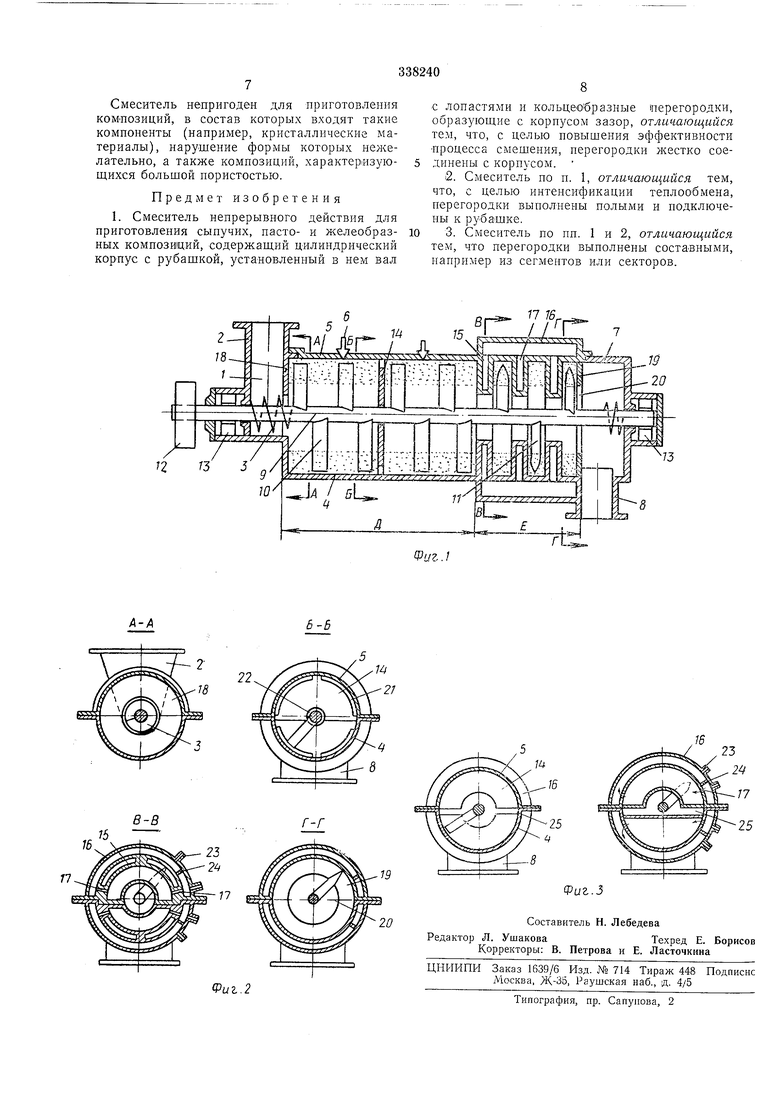

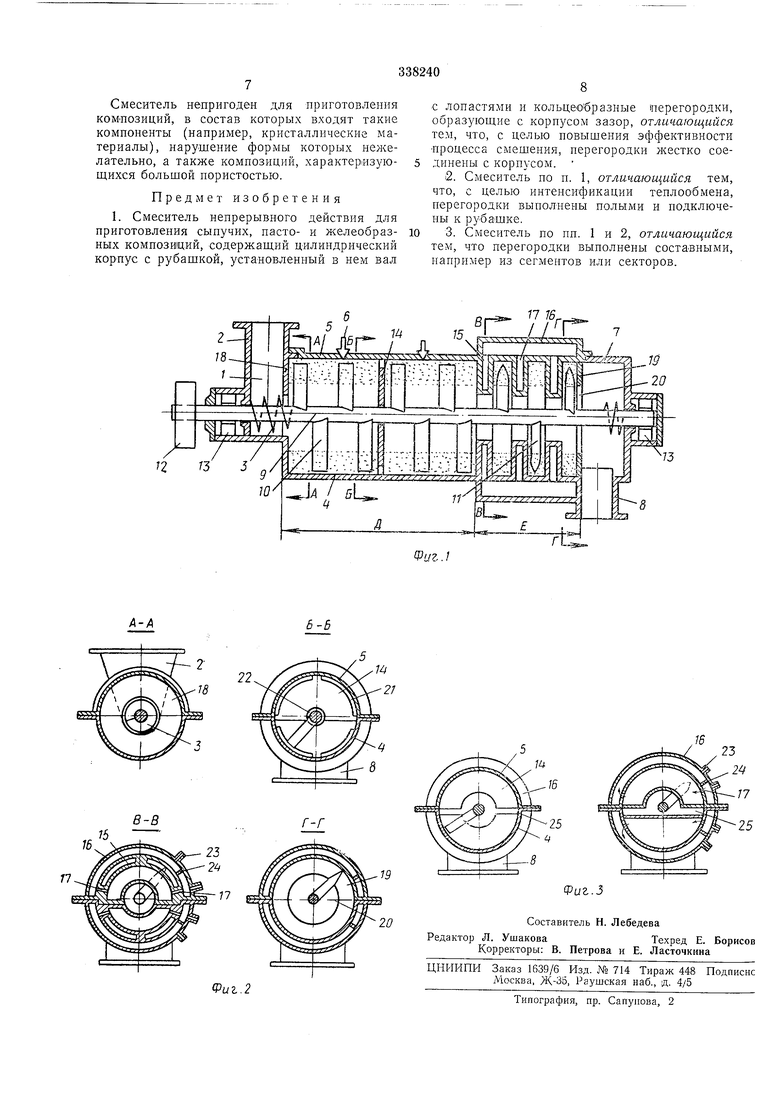

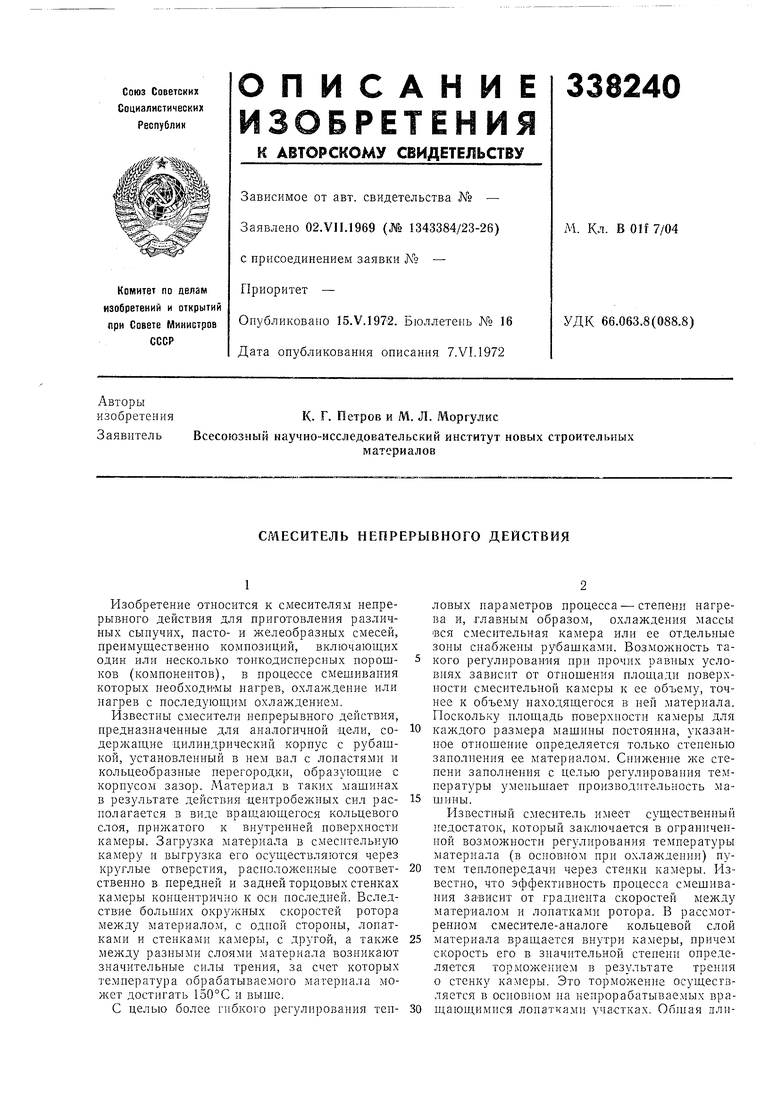

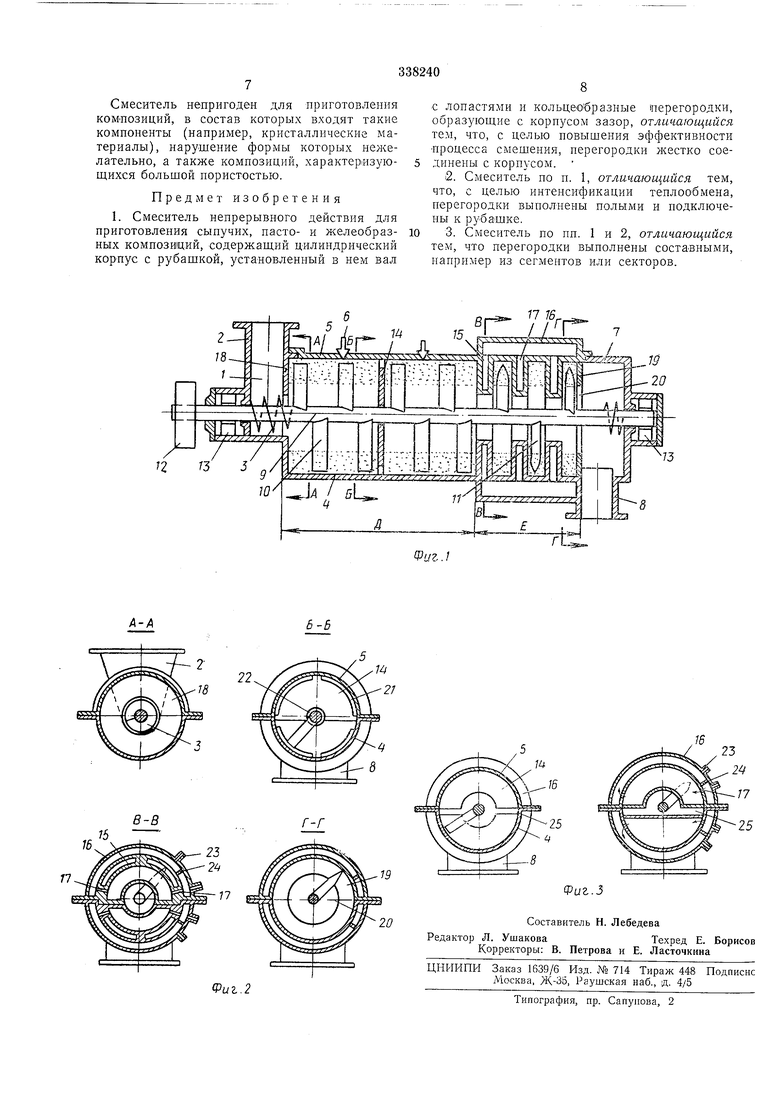

На фиг. 1 изображен предлагаемый смеситель, продольный разрез; на фиг. 2 - разрезы по А-Л (в зоне смешивания и нагрева) по Б-Б, по В-В (в зоне охлаждения) и Г-Г на фиг. 1; на фиг. 3 - разрезы по Б-Б и по В-В для варианта смесителя, отличающегося конструкцией перегородок.

Смеситель состоит из следующих основных узлов: загрузочной камеры / с патрубком 2 и загрузочным щнеком 5; смесительной камеры, включающей корпус 4 и крыщку 5 с форсунками 6 для ввода жидких комнонеитов; разгрузочной камеры 7 с патрубком S; вала .9 с лопатками. 10, 11 и щкиЬом (либо муфтой) 12; подшипника 13.

Смесительная камера состоит из зон смешивания и нагрева Д и охлаждения Е, разделенных на несколько отсеков неподвижными перегородками М, 15. Зона охлалсдения снабжена рубашкой 16. Перегородки 15 в этой зоре ;(см. (разрез В-В на фиг. 2) сделаны полыми и соединены отверстиями 17 с полостью рубашки.

В передней торцовой стенке 18 камеры имеется загрузочное отверстие для ввода материала. Задней стенкой камеры служит днафрарма 19 с круглым разгрузочным отверстием 20, диаметр которого определяет толщину вращающегося кольцевого слоя материала и, следовательно, степень заполнения камеры.

Лопастной вал установлен по оси смесителя в подшипниках 13 и состоит из собственно вала 9 и лопаток 10 и //. Лопатки выполнены 3 виде плоских пластин, установленных под определенными «углами атаки. Периферийная зона лопаток, находящаяся внутри кольцевого слоя материала, развернута таким образом, что проекция ее на образующую цилиндрической камеры несколько короче проекции всей лопатки. Площадь периферийной части лопаток 11, находящихся в зоне охлаждения с целью уменьщения трения, сокращена. Угол установки лопаток подбирается таким образом, что лопатки, направляющие материал в одну сторону, чередуются с лонатками, направляющими материал в нротивоположную сторону. Продвижение материала в зону разгрузки при этом обеспечивается за счет его текучести вследствие значительного эффекта псевдоожижения в условиях, когда толщина слоя со стороны загрузки несколько

больше, чем в остальных зонах.

Лопастной вал может иметь и другую конструкцию. При разработке ее следует учитывать, что в зоне смешивания и нагреве необходимо обеспечить наибольший градиент скоростей между отдельными слоями смешиваемого материала, а также между материалом и лопатками, в зоне же охлаждения, наоборот, интенсивность воздействия лопаток следует ограничить.

Длина отсеков, на которые разбивают смесительную камеру неподвижные перегородки, выбирается из расчета установки в каждом отсеке в зоне смешивания и нагрева четырехшести лопаток, а в зоне охлаждения однойдвух лопаток.

Благодаря тому, что за-грузочные патрубок и камера смесителя имеют вертикальные переднюю и заднюю стенки и наклонные бокоиые стенки материал па них практически не

налипает. В торцовой стенке 18 загрузочной камеры, являющейся одновременно стенкой смесительной камеры, сделано круглое загрузочное отверстие. Подача материала в смесительную камеру осуществляется шнеком 3,

закрепленным на валу 9, вращающемся с большой скоростью, поэтому шаг шнека 3 выполняется равным 0,1-0,3 его диаметра. При условии хорошей обработки поверхности щпека материал к нему не прилипает.

Пз фиг. 2 (см. разрез Б-Б) видно, что цилиндрическая смесительная камера сделана разъемной и состоит из двух частей: нижней - корпуса 4 - и верхней- крыщки 5, соединенных фланцами. Перегородки 14 выполнены из двух сегментов, закрепленных соответственно на корпусе и крыщке таким образом, чтобы между ними и стенками камеры оставался зазор 21, необходимый для осевого продвижения материала, величина зазора между перегородками и валом сделан минимальным, разным приблизительно 0,02-0,04 диаметра вала. Благодаря столь незначительному зазору нрактически исключается возможность нроникновения вновь ноступающего материала через свободный центр камеры к разгрузочному отверстию. Такой небольшой зазор по существу необходим лишь для первых но ходу материала одной или нескольких перегородок. Внутренний диаметр остальных перегородок выполняется несколько меньшим, чем мини.малыый диаметр кольцевого слоя. Ориентировочно внутренний диаметр указанных нерегородок можно принять равным диаметру загрузочного отверстия в передней торцовой стенке смесительной камеры. Высота сегментов, закрепляемых в нижней части камеры - в корпусе 4, включая зазор между сегментом и камерой, выполняется такой, чтобы при снятой крышке камеры и горизонтальном ноложении лопаток 10 было возможно свободное осевое неременхение вала. Поскольку ширина нроекцин лопаток на плоскость, перпендикулярную оси вала, обычно приблизительно равна диаметру вала, высота указанных сегментов равна разпостн радиусов камеры и вала. Высота же сегментов, закрепляемых на крышке 5, включая зазор 21 между сегментом, и крышкой, равна разности между внутренним диаметром камеры и высотой нижнего сегмента. Смесительная камера может быть сделана, например, разъемной по трем радиальным плоскостям с перегородками из трех секторов, а также неразъемной. На фиг. 2 (см. разрез В-В) видно, что полые нерегородки выполнены аналогично цельным перегородкам, показанным на фиг. 2, разрез Б-Б. Для подвода и отвода тепла или хладагента рубашка смесительной камеры снабжена штуцерами 23. Система циркуляции теплоагента в онисываемом варианте изобретения сделана таким образом, что он сначала проходит через полые сегменты, а после этого омывает цилиндрическую поверхность камеры. С этой целью отверстия 17 для подвода теплоагента к перегородкам сделаны с противоположных сторон, а между стенками рубашки и камерой установлена продольная неремычка 24. Можно использовать и другие схемы циркуляции теплоагента, например последовательное соединенне полых нерегородок. На фиг. 2 (см. разрез Г-Г видна задняя стенка смесительной камеры, выполненная в виде диафрагмы 19 с разгрузочным отверстием 20. Диа.метр отверстия определяет ширину кольцевого слоя материала, образуюш.сгося в камере, а следовательно, и степень заполнения ее материалом. В зависимости от конкретных условий работы смесителя необходимый диаметр отверстия диафрагмы составляет от 0,4 до 0,8 диаметра камеры. Конструкцня смесителя допускает быструю замену диафрагмы. Целесообразно установить диафрагму, регулирование размера отверстия которой возможно без остановки смесителя. На фиг. 3 изображен вариант конструктивного выполнения смесителя. Согласно этому варианту неподвижные перегородки (кроме первых одной-двух) установлены без зазора по отношению к внутренней стенке камеры. Для прохода материала вдоль смесительной камеры между сегментами, из которых состоят нерегородки, оставлен зазор 25 в виде щели. Ширина его должна составлять 0,1-0,2 диаметра камеры. Экснерименты, проведенные на лабораторной модели смесителя, показали, что независимо от процентного содержапня в композиции компонентов в смесителе обеснечивается высокая однородность распределения компонентов даже при значительном различии нх фнзнческих свойств - граиулометрнческого состава, удельного и насыпного веса и пр. Благодаря высокой интенсивности обработки массы, выражающейся в больших значениях градиентов скорости, между отдельиыми слоями материала возникают значительные силы трения, в результате чего масса как бы перетирается, при этом происходит дезагрегирование и частичное дисиергироваиие твердых часгиц, а также быстрое pacTBopeniie носледних в соответствующих средах, причем выделяется большое количество тепла, достаточное для нагрева массы в течение 30-60 сек, до 150°С и выше. Наличие развитой поверхиости и системы теплоотвода позволяет в случае необходимости ограничить темнературу массы, не снижая существеппо интенсивность ее обра боткн. Областью радиональпого применення нредлагаемого о.еснтеля является прнготовленне различных сыпучих, пасто- и желеобразных композиций в тех случаях, когда смсшива 1не должно сонровождатьс.ч следующнми процессами: нагревом и охлаждением массы, дезагрегированием и частичным диспергированиел твердых частиц, растворепнем или расплавлением одиого либо иескольк1 л компоnejrroB. Нанбол1Л1и Й иг1терсс представляет использование с лесптеля для прнготовлення колпюзиций термопластичных и термореактивных смол. Pej-улнруя стене;1ь нагрева нутем изменения интенсивности или иродолжнтельностн переработки массы, указанные комиоз1шии можно иолучить не только в виде сухих сыпучих смесей, но и пластичными, в виде келирова)П1ых комочков, нригодных для формования на вальцах -или каландрах. Смеситель может быть использован также для приготозле ;пя лако.в и красок, клеев и мастик, тонкой строительной и радиокерамнки, удобрений и ядохимикатов, химических нсточпикоз тока, косметических и фармацевтических нрепараов.

Смеситель непригоден для приготовления композиций, в состав которых входят такие компоненты (например, кристаллические материалы), нарушение формы которых нежелательно, а также композиций, характеризующихся большой пористостью.

Предмет изобретения

1. Смеситель непрерывного действия для приготовления сыпучих, пасто- и желеобразных композиций, содержащий цилиндрический корпус с рубашкой, установленный в нем вал

с лопастями и кольцеобразные перегородки, образующие с корпусом зазор, отличающийся тем, что, с целью повышения эффективности процесса смешения, перегородки жестко соединены с корпусом.

2.С 4еситель по п. 1, отличающийся тем, что, с целью интенсификации теплообмена, перегородки выполнены полыми и подключены к рубашке.

3.Смеситель по пп. 1 и 2, отличающийся тем, что перегородки выполнены составными, например из сегментов или секторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| Лопастной смеситель непрерывного действия для сыпучих материалов | 1981 |

|

SU980797A1 |

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| Смеситель | 1986 |

|

SU1706684A1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ ДОБАВОК В СУХИЕ КОРМА | 2008 |

|

RU2374837C1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1990 |

|

SU1757150A1 |

| Установка для производства формованных обжаренных картофелепродуктов на основе сухого картофельного пюре | 1985 |

|

SU1311698A1 |

/ 12 73 szzzzzzzzz zzzzz A/GU

Авторы

Даты

1972-01-01—Публикация