Изобретение относится к транспортным средствам, используемым для перевозки россыпной массы. Применительно к угольным шахтам является универсальным транспортным средством, поскольку может использоваться для перевозки россыпного угля, горной породы, горно-шахтного оборудования, балласта для насыпки балластного слоя при устройстве рельсовой колеи, металлокрепи и др. Преимущественная область применения - это транспортировка россыпного добываемого угля от лавы по участковым и панельным горным выработкам угольных шахт, разрабатывающих высокогазоносные угольные пласты.

В настоящее время транспортировка добываемого угля на шахтах по участковым и панельным горным выработкам производится ленточными конвейерами. Однако две трети из действующих угольных шахт относятся к сверхкатегорным по опасным газовыделениям, т.к. из добываемого угля при его транспортировке выделяется в атмосферу подземных горных выработок более 15 куб.м метана из каждой добываемой тонны угля. Особенно интенсивно происходит выделение метана в первые 10-15 мин после его отбойки из массива. В это время добытый уголь транспортируется ленточным конвейером по участковому конвейерному штреку от лавы до панельного уклона. Это приводит к загазированию участковых конвейерных штреков. На этих конвейерных штреках проложены электрокабели высокого напряжения, трансформаторная подстанция, электроприводы конвейера, электропоезд лавы и др. Систематическое загазирование метаном конвейерных штреков приводит к тяжелым взрывам или вспышкам метана с гибелью множества людей.

Для недопущения взрывов газа метана в шахтах предлагается транспортировать добываемый уголь от лавы по участковому конвейерному штреку и панельному уклону, специально создаваемым для этого пластинчатым конвейером, из которого при транспортировке угля в атмосферу штрека метан выделяется в пределах допустимой нормы.

Известно, что раньше, когда уголь от лавы транспортировался в вагонетках по участковым транспортным выработкам, называемым откаточными штреками, метан в атмосферу выработки выделялся в незначительных объемах. Журналы учета газовыделений из угля, транспортируемого в вагонетках, фиксировали его содержание в атмосфере откаточных штреков на уровне сотых долей одного процента. Причина в том, что при перевозке угля в вагонетках в связи с высоким уровнем засыпки угля в вагонетки, метан из нижележащих слоев не может пробиться вверх через вышележащие слои угля. Поэтому метан попадает в атмосферу штрека только из самого верхнего обнаженного к атмосфере угольного слоя. Именно поэтому всегда атмосфера воздуха в откаточных выработках даже рядом с лавой содержала очень мало метана.

Ленточные конвейеры, используемые в настоящее время на всех шахтах для транспортировки угля от лавы по участковым и панельным горным выработкам, имеют много достоинств по сравнению с локомотивной откаткой угля шахтными вагонетками. Это высокая производительность, надежность транспортного процесса, его высокая готовность к транспортировке, минимальная трудоемкость на транспорте. Но уровень насыпки угля на конвейерной ленте очень невелик при большой ширине ленты. Поэтому 90% метана, содержащегося в свежеотбитом угле, свободно выделяется в атмосферу конвейерного штрека. При большой скорости движения конвейерной ленты в единицу времени выделяется очень много метана, и конвейерный штрек становится быстро загазированным, т.к. концентрация метана в атмосфере конвейерного штрека превышает допустимые 0,5%. В связи с этим согласно правилам безопасности все производственные процессы прекращаются и люди выводятся из загазированных выработок. Таких очистных забоев, где существуют проблемы с транспортировкой насыщенного метаном угля на российских угольных шахтах около 60.

Для обеспечения безопасного транспортного процесса по газовому фактору при вывозе угля из таких очистных забоев необходимо создание специальных высокопроизводительных конвейеров для транспортировки угля по участковым и панельным подземным горным выработкам, при которых выделение метана не превышает допустимых норм. Это может быть достигнуто, если транспортные сосуды, в которых перевозится уголь, имеют максимальную закрытость от атмосферы транспортной выработки, а расположение угля в этих сосудах должно быть таким, как в шахтных вагонетках с максимально высоким уровнем засыпки.

Контуры пластин пластинчатого конвейера должны быть похожи на кузовы шахтных вагонеток. Для этого пластины должны иметь высокие борта, что обеспечивает конвейеру высокую приемную способность и производительность.

В настоящее время известны [1] пластинчатые конвейеры П65, П65М, П80, ПН65, ПУ50, предназначенные для транспортировки угля и породы по горизонтальным горным выработкам угольных шахт. Их производительность не превышает 750 т/ч, а высота бортов пластин не превышает 150 мм, что делает их непригодными для использования при транспортировке насыщенного метаном угля.

Известны зарубежные стальные пластинчатые конвейеры фирмы «Фреденхейген» Великобритания [2] двух разных типов: с непрерывным стальным лотком, имеющим только основание и два борта, и стальной пластинчатый конвейер с отдельными ковшами, образующими непрерывную ленту. Эти конвейеры предназначены для транспортировки горячих или абразивных сыпучих материалов и имеют небольшую приемную способность и низкий уровень засыпки сыпучей массы.

У всех рассмотренных типов пластинчатых конвейеров есть один общий недостаток - весьма незначительная мощность электроприводов 20-35 кВт, максимальная мощность 45 кВт у пластинчатого конвейера ПУ50, не позволяющая их рассматривать даже как потенциально пригодное транспортное средство.

Наиболее близким к изобретению, который принимается за прототип, принимается пластинчатый конвейер патента №2421388 автора Каримана С.А. по следующим причинам:

1. Конвейер ориентирован на использование двух электродвигателей мощностью по 110 кВт, что обеспечивает при длине 200 м очень высокую производительность 90 т/мин.

2. Конвейер-прототип, как и изобретение, имеет конструктивное независимое функционирование грузонесущих пластин и тяговых цепей, поскольку у прототипа, как и у изобретения, тяговое усилие пластины получают путем взаимодействия с тяговыми лопатками.

3. Конструкция тягового устройства в составе приводных звездочек, тяговых цепей и тяговых лопаток пластинчатых конвейеров прототипа и изобретения одинаковы.

Пластинчатый конвейер-прототип ориентирован на использование в качестве доставочного средства в лавах. Поэтому пластины конвейера-прототипа не имеют бортов. Борта у конвейера-прототипа являются стационарными и составляют часть линейных и переходных секций конвейера. Наличие неподвижных бортов у пластинчатого конвейера приводит к увеличению сопротивления движения пластин с грузом за счет появления трения-скольжения движущегося угля о неподвижные борта. При небольших длинах лав это увеличение сопротивления движению пластин невелико. Однако для конвейеров, предназначенных для транспортных горных выработок, имеющих значительную протяженность, это неприемлемо. Поэтому конструкция пластины в новом конвейере должна быть полностью пересмотрена. Пластина в новом конвейере должна иметь два высоких борта по обе стороны для создания у нового конвейера большой приемной способности и производительности, а также для высокого уровня засыпки угля.

Второе отличие в конструкции пластины нового конвейера по сравнению с прототипом состоит в количестве грузовых осей по направлению движения, на которые опирается пластина при движении.

У конвейера-прототипа конструктивно пластина опирается только на одну грузовую ось. Опора на заднюю пластину является не конструктивной. В новом конвейере каждая пластина конструктивно опирается на две грузовые оси: переднюю и заднюю. Этим обеспечивается устойчивость при движении тяжелогруженой пластины на протяженном транспортном маршруте при ее верхнем положении, а также при ее перевернутом нижнем положении, когда она будучи порожней движется в обратном направлении.

Третье существенное отличие состоит в способе перемещения порожней пластины в холостой ветви пластинчатой линии. В конвейере прототипе пластины перемещаются в перевернутом положении по неподвижным вращающимся осевым трубкам. Осевые трубки вращаются на втулках, закрепленных в бортах конвейера. При больших расстояниях транспортировки это неприемлемо, поскольку возникают большие энергозатраты на преодоление сил сопротивления движению в связи с большим количеством осевых трубок и малым их внутренним диаметром. Кроме этого, происходит засорение трубок, и они перестают вращаться, что приводит к возрастанию сил сопротивления движению. В новом конвейере порожние пластины в холостой ветви тоже перемещаются в перевернутом положении, но их перемещение происходит путем катания их на крайних катках по продольным швеллерным направляющим. Таким образом, каждая порожняя перевернутая пластина при движении опирается на четыре грузовых катка с диаметром 100 мм. Такое перемещение в холостой ветви значительно менее энергозатратно, более устойчиво и надежно.

Четвертое отличие состоит в отсутствие рештаков в новом пластинчатом конвейере. Вместо этого конвейер использует швеллерные и уголковые направляющие. Это существенно удешевляет стоимость изготовления новых пластинчатых конвейеров.

Целью изобретения является создание высокопроизводительного конвейера для транспортировки угля с высоким содержанием метана по участковым и панельным подземным горным выработкам, не допускающего выделение метана из транспортируемого угля в атмосферу конвейерной выработки угольных шахт.

Для обеспечения минимального выделения метана при транспортировке угля примем форму и размеры пластин конвейера, как у шахтных вагонеток, которые в 50-60-е годы были распространены на шахтах. Это вагонетки ВГ0,8. При длине вагонетки 1,4 м она имеет ширину 0,8 м и высоту борта кузова 0,7 м [1]. Тогда поперечное сечение пластины по длине конвейера является прямоугольным с шириной основания 0,8 м и высотой борта 0,7 м.

Определим, не будет ли загазироваться конвейерная выработка при таком способе перевозки сильно насыщенного метаном угля. Все необходимые для расчетов исходные данные известны. Это стандартные типовые паспорта участковых конвейерных штреков. Согласно им штрек имеет сечение в свету 12 кв.м при ширине штрека 4 м и высоте 3 м. Согласно правилам безопасности угольных шахт скорость движения свежего воздуха в участковых транспортных выработках не может превосходить 6 м/с, а концентрация метана 0,5%. Поэтому для разбавления метана в участковую конвейерную выработку нельзя направить свежего воздуха больше, чем 12 кв.м×6 м/с=72 куб.м/с.

Для непревышения максимально допустимой концентрации метана в конвейерной выработке свыше 0,5% в нее не должен поступать из транспортируемого угля метан свыше 72 куб.м/с×0,005=0,36 куб.м/с.

Газовыделение из транспортируемого угля в атмосферу выработки происходит всегда только из обнаженной поверхности угля. За счет диффузии метана из обнаженной поверхности транспортируемого угля в закрытом пространстве под кровлей линейных секций 34 между бортами 35 (Фиг. 2) за время транспортировки может скапливаться метан, выделяющийся из верхнего угольного слоя. Однако этот метан не может попасть в атмосферу транспортной выработки, т.к. это пространство отделено металлическими кровлей 34 и верхними бортами 35 линейных секций от атмосферы транспортной выработки. Поэтому весь скапливающийся под кровлей секций метан транспортируется несущими пластинами к головной головке конвейера.

Сущность изобретения - это пластинчатый конвейер, состоящий из линейных металлических секций и двух концевых головок (передней и задней) с двумя переходными секциями, по которым перемещаются пластины, состоящие из основания и двух бортов, образующих прямой стальной желоб по всему транспортному маршруту. Каждая пластина и в верхнем положении, и в нижнем положении перемещается на грузовых катках диаметром 100 мм. Обе концевые головки оснащаются электроприводами. Электроприводы приводят во вращение приводные звездочки, установленные по две на обводных барабанах концевых головок. Вращение приводных звездочек приводит в движение тяговые цепи с тяговыми лопатками. Тяговые лопатки входят в зацепление с лопатками пластин и обеспечивают их перемещение с грузом в верхнем положении и без груза в перевернутом нижнем положении.

Достоинства нового пластинчатого конвейера:

- высокая производительность 3680 т/ч при расстоянии между приводами 1000 м;

- большая приемная способность 40 куб.м/мин;

- выделение метана из транспортируемого угля в атмосферу конвейерной выработки не допускается;

- высокая энерговооруженность конвейера, два электродвигателя по 110 кВт;

- техническая возможность транспортировки угля на расстояние 1400 м без промежуточных дополнительных электроприводов;

- техническая возможность применения промежуточных электроприводов со значительным увеличением расстояния транспортирования угля;

- техническая возможность вести транспортирование угля без пересылочных пунктов по перегрузке угля с одного конвейерного става на другой;

- техническая возможность вести транспортирование угля по криволинейному конвейерному штреку;

- полная пожаробезопасность конвейера, все 100% изделий конвейера выполнены из стали;

- небольшие размеры линейных секций конвейера: ширина - 1 м, общая занимаемая высота линейной секции и грузонесущей пластины от почвы - 1,95 м;

- небольшая скорость движения грузонесущих пластин - 1,2 м.

Изобретение поясняется посредством чертежей, на каждом из которых показано следующее:

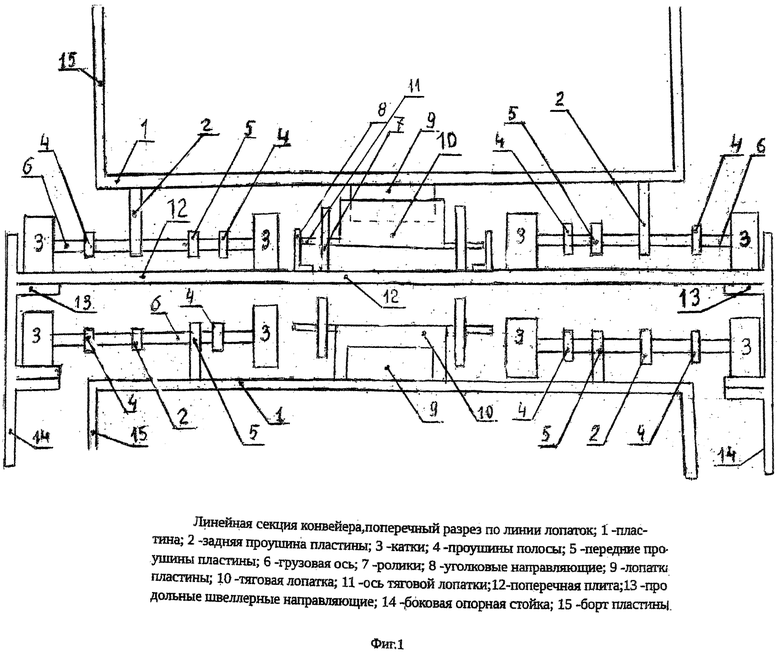

Фиг. 1 - линейная секция конвейера, поперечный разрез по линии лопаток; 1 - пластина; 2 - задняя проушина пластины; 3 - катки; 4 - проушины полосы; 5 - передние проушины пластины; 6 - грузовая ось; 7 - ролики; 8 - уголковые направляющие; 9 - лопатка пластины; 10 - тяговая лопатка; 11 - ось тяговой лопатки; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - боковая опорная стойка; 15 - борт пластины.

Фиг. 2 - фронтальный вид на линейную секцию пластинчатого конвейера; 1 - пластина; 2 - задняя проушина пластины; 3 - катки; 4 - проушина полосы; 5 - передняя проушина пластины; 6 - грузовая ось; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - боковая опорная стойка; 15 - борт пластины; 16 - поперечный лежак; 17 - полоса; 34 - кровля линейной секции; 35 - верхний полуборт.

Фиг. 3 - продольный разрез средней части линейной секции конвейера; 9 - лопатка пластины; 12 - поперечная плита; 15 - борт пластины; 16 - поперечный лежак; 17 - полоса; 19 - тяговая цепь; 20 - тяговая лопатка; 34 - кровля линейной секции.

Фиг. 4 - концевая конвейерная головка, продольный разрез по линии катков; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - боковая опорная стойка; 15 - борт пластины; 16 - поперечный лежак; 17 - полоса; 21 - обводной барабан; 22 - ось барабана; 23 - верхняя опорная стойка; 24 - закругленная полоса; 25 - поперечная планка.

Фиг. 5 - переходная секция к концевой головке, продольный разрез; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - боковая опорная стойка; 16 - поперечный лежак; 23 - верхняя опорная стойка; 25 - поперечная планка; 26 - оградительная бортовая планка; 27 - средняя опорная стойка.

Фиг. 6 - промежуточная головка конвейера, продольный разрез по линии катков; 2 - задние проушины пластины; 3 - катки; 4 - проушины полосы; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - боковая опорная стойка; 15 - борт пластины; 17 - полоса; 19 - тяговая цепь; 25 - поперечная планка; 28 - приводная звездочка.

Фиг. 7 - переходная секция к промежуточной головке, продольный разрез по линии катков; 1 - пластина; 2 - задняя проушина пластины; 3 - катки; 12 - поперечная плита; 13 - продольные швеллерные направляющие; 14 - бортовая опорная стойка; 16 - поперечный лежак.

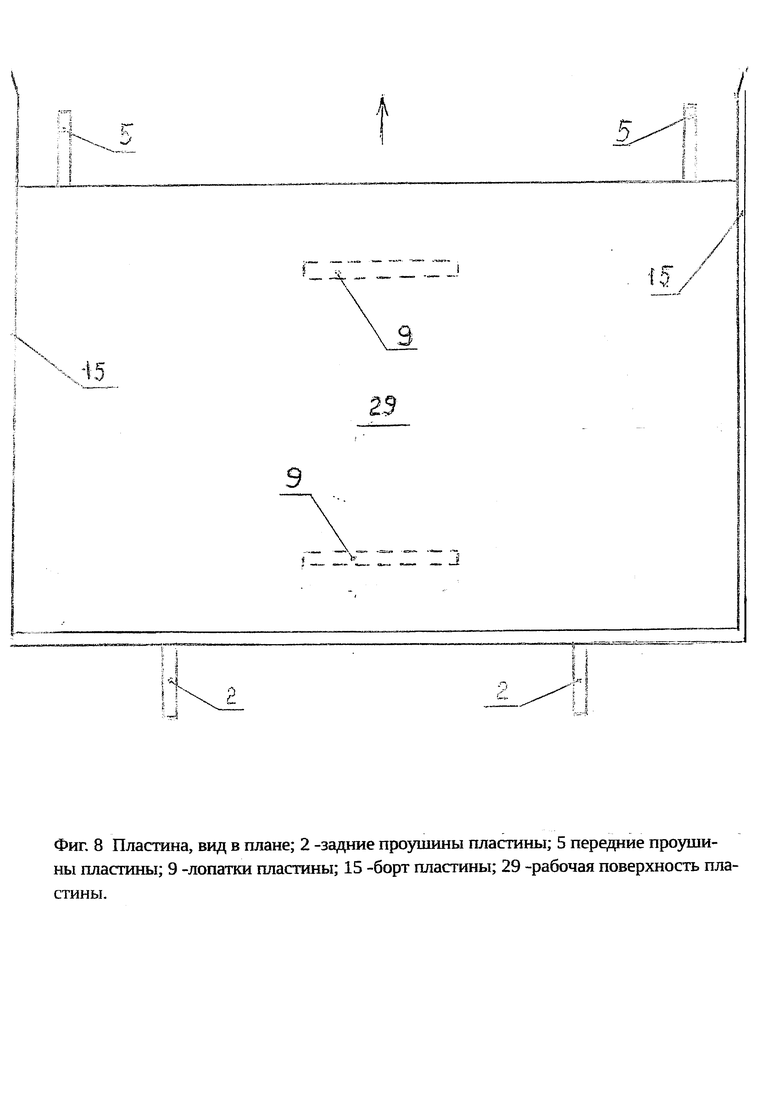

Фиг. 8 - пластина, вид в плане; 2 - задние проушины пластины; 5 передние проушины пластины; 9 - лопатки пластины; 15 - борт пластины; 29 - рабочая поверхность пластины.

Фиг. 9a - проушина пластины; 1 - пластина; 6 - грузовая ось; 30 - шейка проушины; 31 - кольцо проушины.

Фиг. 9б - проушина полосы; 6 - грузовая ось; 17 - полоса; 30 - шейка проушины.

Фиг. 10 - полоса, разрез по длине; 2 - задние проушины пластины; 3 - катки; 4 - проушины полосы; 5 - передние проушины пластины; 6 - грузовая ось.

Фиг. 11 - каток, поперечный разрез; 6 - грузовая ось; 32 - внешнее кольцо; 33 - подшипник.

Представленные чертежи раскрывают конструктивное устройство пластинчатого конвейера.

На Фиг. 1 представлен поперечный разрез линейной секции конвейера по линии лопаток. Линейные секции конвейера по вертикали делятся на верхнюю и нижнюю неподвижные части, отделенные друг от друга поперечной плитой 12. Все, что находится выше поперечной плиты, относится к верхней части, а все, что находится ниже ее, относится к нижней части. В верхней части происходит движение грузонесущих пластин 1 с транспортируемым ими россыпным углем. В нижней части происходит в обратном направлении перемещение порожних пластин.

Линейные конвейерные секции по горизонтали делятся на три части: левую, среднюю и правую. Каждая из этих частей состоит из верхней и нижней половин. Левая и правая части одинаковы и симметричны друг к другу относительно средней части. Левая и правая части верхней половины линейной секции имеют каждая по два катка 3. При движении они катятся по поперечной металлической плите 12. Каждая пара катков 3 установлена на общей грузовой оси 6. На обе оси 6 опирается своими двумя проушинами 2 впереди идущая грузонесущая пластина 1. На грузовую ось 6 также опирается своими проушинами 5 сзади идущая грузонесущая пластина. Кроме этого, в верхней левой и правой частях имеется еще по две проушины 4, на которых установлена полоса, прикрывающая сверху проем между двумя соседними пластинами.

В нижней половине левой и правой частей линейной секции конвейера также находятся по два катка 3, один из которых (крайний с обеих сторон) катится в обратном направлении (по отношению к движению угля) по металлической поверхности продольных швеллерных направляющих 13. Оба катка 3 в нижней половине секции также связаны общими осями 6. На осях 6 проушинами 2 и 5 в левой и правой частях секции закреплено положение порожних пластин в перевернутом положении. В таком положении разгруженные углем пластины на катках перемещаются по всему транспортному маршруту конвейера.

В средней части линейной секции происходит перемещение тяговых цепей и тяговых лопаток 10. В верхней половине перемещение тяговых лопаток и цепей производится на роликах 7, которые катятся по поверхности плиты 12. При этом концы осей лопаток 10 перемещаются по уголковым направляющим 8. В нижней половине средней части уголковые направляющие отсутствуют, т.к. в нижней половине тяговые лопатки 10 при перемещении лежат неподвижно на пластинах нижней порожняковой ветви.

На Фиг. 2 представлен фронтальный вид линейных секций конвейера. Перевозка россыпного угля производится в пластинах 1, имеющих высокие борта. Благодаря этому создается высокий уровень засыпки угля при его перевозке. Грузонесущие пластины своими проушинами 2 и 5 опираются на грузовые оси 6, те полученный вес передают на катки 3. При обратном движении в холостой ветви порожние пластины находятся в перевернутом положении днищами вверх, будучи подвешенными на своих грузовых осях. B нижней половине линейной секции передвижение пластин происходит на катках, которые катятся по продольным швеллерным направляющим 13. Продольные швеллеры 13 опираются на боковые опорные стойки 14. В свою очередь опорные стойки 14 устанавливаются на поперечно укладываемые лежаки 16.

На Фиг. 3 представлен продольный разрез средней части линейной секции конвейера. В разрез попадают кроме бортов 15 пластины по обеим ветвям полосы 17 лопатки пластин 9, тяговые цепи 19 и их тяговые лопатки 20. Полосы 17 необходимы для прикрытия проемов в линии между пластинами, чтобы через эти проемы не просыпался перевозимый уголь из грузовых пластин. Полосы четырьмя проушинами закрепляются на двух осях 6: по две на каждую ось. Тяговые лопатки 20, установленные на тяговых цепях 19, при своем перемещении вступают в зацепление с лопатками 9 пластин, вследствие чего грузонесущие пластины, заполненные углем, перемещаются со скоростью движения тяговых цепей. Аналогичные зацепления тяговых лопаток 20 происходят с лопатками пластин 18 при их обратном движении, благодаря этому происходит перемещение порожняковой ветви пластин.

На Фиг. 4 представлен продольный разрез концевой головки конвейера по линии катков. Пластинчатый конвейер имеет две концевые головки: переднюю и заднюю. Назначение обеих концевых головок - это изменение направления движения пластинчатой и тяговой ветвей конвейера. Проходя через переднюю головку, пластинчатая ветвь меняет направление движения с прямого на обратное, для чего, оборачиваясь по контуру барабана, переходит в нижнее положение. Через переднюю головку производится разгрузка конвейера от транспортируемого угля. Поэтому передняя головка устанавливается у места выгрузки угля. Задняя головка находится недалеко от погрузочного пункта лавы и еженедельно в нерабочий день перемещается вслед за перемещением лавы.

Конструктивно концевая головка конвейера состоит из трех сборочных единиц: опорного стола, обводного барабана и нижней опоры. Опорный стол находится в верхней части концевой головки и является конструкцией, удерживающей в заданном положении обводной барабан. Опорный стол состоит из поперечной плиты 12 и четырех опорных стоек 23, которые установлены на продольных швеллерах 13. Обводной барабан 21 вращается на оси 25, которая закрепляется на двух стойках 23. Обводной барабан используется для изменения направления движения пластин и тяговых цепей. В передней концевой головке производится разгрузка пластин от перевозимого ими угля. Пластины с углем, перемещаясь на катках из верхнего положения в нижнее, занимают перевернутое положение. При перемещении пластин катки катятся сначала по поверхности края барабана, а затем по металлической закругленной полосе 24 в нижней четверти поверхности барабана. Металлическая закругленная полоса принимает на себя движущиеся катки пластин при пересечении ими горизонтальной линии, пропускает их по своей закругленной поверхности и выпускает их в продольные швеллерные направляющие 13, находящиеся в горизонтальном положении. При опрокидывании пластин из них высыпается на разгрузочный приемный бункер или разгрузочную печь транспортируемый конвейером россыпной уголь.

В задней концевой головке порожние пластины из опрокинутого нижнего положения по обводному барабану на катках поднимаются в верхнее положение. Пластины, перемещаясь по барабану из верхнего положения в нижнее и, наоборот, из нижнего положения в верхнее, перекатываются на катках по краям обводного барабана. Для этого по краям барабана создается гладкая поверхность необходимой ширины.

В средней части обводного барабана устанавливаются две зубчатые приводные звездочки 28, которые при вращении обводного барабана приводят в движение тяговые цепи 19. При движении тяговые цепи перемещают вместе с собой тяговые лопатки 10, которые движутся на роликах 7, которые катятся также по краевым гладким поверхностям обводного барабана. Вращение обводного барабана создается работой электропривода в составе электродвигателя, редуктора и муфты, передающей вращение на ось 22 барабана.

На Фиг. 5 представлен продольный разрез переходной секции к концевой головке. Штрековый пластинчатый конвейер имеет две переходные секции к концевым головкам: одна переходная секция устанавливается непосредственно перед передней концевой головкой, вторая переходная секция устанавливается после задней концевой головки. Назначение переходных секций к концевым головкам - это создание плавного подъема (у передней переходной секции) или создание плавного опускания (у задней переходной секции) грузонесущих пластин до уровня концевой головки (передняя секция) или до уровня линейных секций (задняя секция).

Переходная секция к концевой головке состоит из верхней треугольной части и нижней линейной части. Нижняя линейная часть имеет длину, равную длине двух линейных секций конвейера, и состоит из двух продольных швеллерных направляющих 13, шести боковых опорных стоек 14 и трех поперечных лежаков 16. Верхняя треугольная часть состоит из поперечной плиты 12, расположенной наклонно, двух верхних опорных стоек 23, двух средних опорных стоек 27, двух поперечных планок 25 и двух оградительных бортовых планок 26.

На Фиг. 6 приведен продольный разрез промежуточной головки конвейера по линии тяговых цепей. Промежуточная головка в пластинчатом конвейере устраивается внутри транспортной линии конвейера для увеличения тягового усилия тяговых цепей. Промежуточная головка имеет два электропривода и каждый состоит из электродвигателя с редуктором, муфтой и двумя приводными звездочками, приводящими в движение две тяговые цепи. Первый электропривод обеспечивает движение двух параллельных тяговых цепей по транспортному маршруту движения грузонесущих до промежуточной головки. Второй электропривод приводит во вращение приводные звездочки для движения других двух тяговых цепей по маршруту движения грузонесущих пластин от промежуточной головки и далее по направлению движения.

Металлоконструкция промежуточной головки состоит из нижней и верхней половин. Нижняя половина является опорой для установки на ней сверху приводных звездочек 28 и состоит из двух линейных секций конвейера, имеет в своем составе два продольных швеллера 13, шесть боковых опорных стоек 14, три поперечных лежака 16. Верхняя половина металлоконструкции промежуточной головки включает: шесть боковых опорных стоек 14, три поперечные планки 25 и поперечную плиту 12.

На Фиг. 7 приведен продольный разрез переходной секции к промежуточной головке. Переходная секция к промежуточной головке необходима для создания плавного подъема грузонесущих пластин с высоты их движения по линейным секциям на высоту линии их перемещения через промежуточную головку. После перехода грузонесущих пластин через промежуточную головку необходима установка второй такой же переходной секции для плавного опускания грузонесущих пластин до высоты их движения по линейным секциям.

Устройство переходной секции к промежуточной головке аналогично устройству переходной секции к концевой головке. Переходная секция состоит из верхней треугольной части и нижней линейной части. Нижние линейные части у переходных секций обоих типов полностью одинаковы. Верхние треугольные части могут различаться только из-за разности высоты подъемов.

Пластинчатая круговая линия

Пластинчатая круговая линия является грузонесущим органом по всей длине пластинчатого конвейера. Пластинчатая круговая линия состоит из однотипных грузонесущих комплексов, состоящих из пластин, полос, проушин, грузовых катков и их грузовых осей.

На Фиг. 8 представлено в плане изображение пластины. Пластина является основным грузонесущим элементом конвейера. Пластина состоит из прямоугольного горизонтального металлического днища 29, двух вертикальных металлических высоких бортов 15, четырех проушин: двух передних 5 и двух задних 2, а также двух лопаток пластин 9. Благодаря высоким бортам пластина конвейера имеет большую приемную способность до 0,5 куб.м на 1 м длины пластинчатого става. Благодаря высокому уровню засыпки углем до 0,8 м за время транспортировки угля метан из транспортируемого угля не успевает пробиться сквозь вышележащие угольные слои наружу в атмосферу конвейерного штрека. Поэтому, несмотря на транспортировку по конвейерному штреку достаточно большой величины углепотока с высокой газоносностью, конвейерный штрек не будет загазирован.

Грузонесущая пластина при своем движении опирается на две грузовые оси 6: переднюю и заднюю по ходу движения. На переднюю грузовую ось она опирается передними своими проушинами 5, а на заднюю грузовую ось соответственно своими двумя задними проушинами пластины 2. Лопатками пластины 9 грузонесущая пластина воспринимает тяговое усилие со стороны тяговых лопаток 10 и приходит в движение.

На Фиг. 9а представлена проушина пластины. Проушиной пластины тело пластины крепится на грузовой оси 6. Проушина пластины состоит из шейки 30 и кольца 31. Кольцо проушины пластины 31 имеет удлиненный проем для перемещения грузовой оси. Разность между длиной проема кольца и диаметром грузовой оси 6 определяет величину люфта в положении пластины, позволяющего корректировать направление движения пластинчатой линии при изменении направления штрека. Шейка проушины 30 жестко соединена с телом пластины.

На Фиг. 9б представлена проушина полосы 4. С помощью проушины полосы полоса 17 держится на грузовой оси 6. Проушина полосы состоит из шейки проушины 30 и кругового кольца 18.

На Фиг. 10 представлен разрез по длине полосы 17. Полоса в пластинчатой круговой линии предназначена для перекрытия проема, образующегося в пластинчатой линии между двумя последовательно расположенными пластинами, для недопущения просыпания угля в эти проемы. Согласно чертежу полоса своими четырьмя проушинами 4 опирается на две грузовые оси 6.

На Фиг. 11 представлен поперечный разрез катка 3. Грузонесущий комплекс, как представлено на Фиг. 10, имеет четыре грузовых катка 3. С помощью катков, катящихся по гладкой поверхности поперечной плиты 12, грузонесущие пластины перемещаются по линейным и переходным секциям конвейера, когда они находятся в верхнем положении. Когда пластины находятся в нижнем перевернутом положении, они перемещаются путем катания крайних по обеим сторонам пластины катков по продольным швеллерным направляющим 13, как это представлено на Фиг. 1, 2, 4 и др. Каток состоит из внешнего кольца 32 и подшипника 33. Каток одевается на грузовую ось 6.

ОЦЕНКА МЕТАЛЛОЕМКОСТИ ДВИЖУЩИХСЯ ЧАСТЕЙ ПЛАСТИНЧАТОГО КОНВЕЙЕРА

Сведения о металлоемкости движущихся частей конвейера необходимы для расчета производительности конвейера.

Пластинчатая круговая линия

Пластинчатая круговая линия состоит из последовательно связанных между собой единичных грузонесущих комплексов. Каждый грузонесущий комплекс включает: пластину, полосу, две грузовые оси и четыре катка.

1. Пластина имеет основание, два борта, две лопатки пластины и четыре проушины; размеры основания: длина по направлению движения с учетом проушин - 0,57 м, без проушин - 0,5 м; ширина пластины - 0,8 м, толщина - 4 мм. Вес основания пластины 0,5 м×0,8 м×0,004 м×7800 кг/куб.м=0,4×0,4×78 кг=12,5 кг.

Борт пластины имеет размеры: высота - 0,7 м; длина - 0,57 м; толщина - 4 мм. Вес борта пластины 0,7 м×0,57 м×0,004 м×7800 кг/куб.м=11,9 кг. Вес двух бортов 11,9 кг×2=23,8 кг.

Лопатки пластины имеют размеры: длина 160 мм, высота 100 мм, толщина 10 мм. Вес двух лопаток равен 2×0,16 м×0,01 м×0,01 м×7800 кг/куб.м=0,32×7,8 кг=2,05 кг.

Проушины пластины. Проушина пластины состоит из прямоугольного кольца, охватывающего грузовую ось, и шейки, соединяющей кольцо с телом пластины. Внутренний проем кольца имеет площадь 2 см×4 см=8 кв.см. Наружная площадь кольца равна 6 см×3 см=18 кв.см. Их разность определяет площадь тела кольца 18 кв.см-8 кв.см=10 кв.см. Толщина кольца 1 см. Тогда вес тела кольца равен 10 кв.см×1 см×7,8 г/куб.см=78 г. Вес шейки проушины 5,5 см×2 см×1 см×7,8 г/куб.см=86 г. Общий вес проушины 78 г+86 г=164 г. Вес 4-х проушин 164 г×4=656 г=0,66 кг.

Общий вес пластины 12,5 кг+23,8 кг+2,5 кг+0,66 кг=39,46 кг.

2. Полоса. Полоса имеет размеры: длина - 0,8 м, ширина - 6 см, толщина - 5 мм. Вес полосы 0,8 м×0,06 м×0,005 м×7800 кг/куб.м=0,8×0,06×39 кг=1,8 кг.

Полоса имеет 4 проушины. Длина проушины 4 см, ширина - 2 см, толщина - 1 см. Вес шейки проушины 4 см×2 см×1 см×7,8 г/куб.см=62 г. Вес кольца проушины полосы 3,14 (9 кв.см-4 кв.см) 1 см×7,8 г/куб.см=122 г. Вес в целом проушины полосы 62 г+122 г=184 г. Вес 4-х проушин 184 г×4=736 г.

Общий вес полосы 1,8 кг+0,74 кг=2,54 кг.

3. Катки. Каток имеет внешнее кольцо и подшипник. Внешнее кольцо имеет наружный диаметр - 10 см, и внутренний диаметр - 8 см. Ширина кольца - 3 см. Вес тела кольца равен 3,14 (25 кв.см-16 кв.см)×3 см×7,8 г/куб.см=3,14×27 куб.см×7,8 г/куб.см=0,64 кг. Подшипник имеет внутреннее и внешнее кольца и 8 шариков. Диаметр шариков - 1,3 см. Объем тела шарика равен 3,14 (0,65 см)×4:3=1,14 куб.см. Вес шарика 1,14 куб.см×7,8 г/куб.см=8,9 г. Вес 8-ми шариков 8,9 г×8=71,2 г.

Наружный диаметр внешнего кольца подшипника - 6 см. Внутренний диаметр - 5 см. Вес кольца равен 3,14 (9 кв.см-6,25 кв.см)×3 см×7,8 г/куб.см=206 г.

Наружный диаметр внутреннего кольца - 2,4 см, внутренний диаметр - 2 см. Вес внутреннего кольца равен 3,14 (1,44 кв.см-1 кв.см)×3 см×7,8 г/куб.см=3,14×0,44 кв.см×3 см×7,8 г/куб.см=32 г.

Общий вес подшипника равен 71,2 г+206 г+32 г=310 г.

Общий вес грузового катка равен 0,64 кг+0,31 кг=0,95 кг. Вес 4-х катков равен 0,95 кг×4=3,8 кг.

4. Грузовые оси. Диаметр осей равен - 2 см. Длина одной оси - 26 см. Вес одной оси 3,14×1 кв.см×26 см×7,8 г/куб.см=635 г. Вес 2-х осей 635 г×2=127 кг.

Общий вес одного грузонесущего комплекса длиной 0,57 м равен 39,4 кг+2,05 кг+3,8 кг+1,27 кг=46,5 кг.

Тяговая круговая линия

Тяговая круговая линия предназначена для передачи тягового усилия лопаткам пластинчатой круговой линии. Тяговая круговая линия состоит из двух тяговых цепей, тяговых лопаток и роликов.

5. Тяговые цепи. Согласно технической характеристики 1 п.м цепи весит 6,9 кг/м. Поэтому вес 2-х тяговых цепей на длину 0,57 м равен 6 кг/м×0,57 м×2=7,85 кг.

6. Ролики. Согласно конструкции тяговой линии каждая тяговая лопатка перемещается на 2-х роликах. Наружный диаметр ролика - 6 см, внутренний - 4 см. Толщина - 1 см. Вес ролика 3,14 (9 кв.см-4 кв.см)×1 см×7,8 г/куб.см=0,12 кг. Ролик вместе с подшипником 0,12 кг+0,56 кг=0,68 кг.

7. Тяговые лопатки. Каждой пластине соответствует одна тяговая лопатка. Размеры тяговой лопатки: высота 100 мм, ширина высокой части лопатки - 125 мм, толщина 10 мм. Тогда вес тела контактной части лопатки равен 23 см×10 см×1 см×7,8 г/куб.см=1,8 кг Два держака тяговых цепей имеют вес 2×1 см×2 см×4 см×7,8 г/куб.см=130 г.

Боковые стержни лопатки, которыми она при движении скользит по уголковым направляющим. Их вес равен 2×10 см×3,14×1 кв.см×7,8 г/куб.см=0,49 кг. В целом вес тяговой лопатки равен 1,8 кг+0,13 кг+0,49 кг=2,4 кг.

Вес в целом тяговой линии одного участка длиной 0,57 м равен 7,85 кг+2×0,68 кг+2,4 кг=11,95 кг.

ПРОИЗВОДИТЕЛЬНОСТЬ ШТРЕКОВОГО ПЛАСТИНЧАТОГО КОНВЕЙЕРА

Определим составляющие всех сил сопротивления движению перемещающихся частей конвейера.

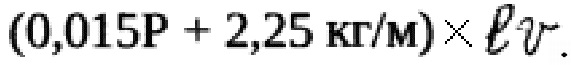

1. При движении грузовых катков пластинчатой грузовой ветви по металлической поперечной плите возникает сила сопротивления движению из-за трения катания. Эта сила согласно формуле Кулона [1] определяется выражением:

где Q - сила, прижимающая каток к поверхности плиты;

r - радиус катка;

Kкат - коэффициент трения катания.

Для случая катания колеса со стальным бандажом по стали в [1] приведена величина коэффициента трения катания Kкат=0,05 см. На Рис. представлен процесс катания катков пластинчатой круговой линии по верхней поперечной плите. В разделе «Пластинчатая круговая линия» указан диаметр катка - 10 см. Поэтому радиус катка равен 5 см. Тогда величина силы сопротивления движению из-за трения катания катков пластинчатой линии составляет одну сотую величину от силы прижимающей каток к металлической плите:

.

.

Сила, прижимающая каток к поверхности плиты, складывается из веса груза P и веса верхней пластинчатой линии. Поскольку расстояние между катками по длине конвейера согласно разделу «Пластинчатая круговая линия» - 0,57 м, то оба составляющих веса, распределенных по длине конвейера, необходимо принимать из его количества, приходящегося на длину 0,57 м конвейера. Согласно данному разделу вес участка длиной 0,57 м круговой пластинчатой линии равен 46,5 кг, а вес груза россыпного угля равен 0,57 мρ, где ρ - плотность насыпки угля на 1 м длины пластинчатого става конвейера. Исходя из изложенного, сила сопротивления движению из-за трения катания катков о плиту равна:

F1=0,01×(0,57 м ρ+46,5 кг/м)=0,0057 м ρ+0,465 кг.

2. При движении тяговых цепей верхней тяговой линии возникает сила сопротивления движению из-за трения-катания стальных роликов о сталь швеллерных направляющих. Коэффициент трения катания равен 0,05 см, как и приведенный выше. Согласно разделу «Тяговая круговая линия» радиус ролика тяговой линии равен 3 см, а вес тяговой линии длиной 0,57 м по длине конвейера равен 11,95 кг. Тогда величина силы сопротивления движению из-за трения-катания стальных роликов тяговой линии будет равна:

0,05 см×11,95 кг:3 см=0,2 кг.

3. При движении холостой пластинчатой линии возникает сила трения-катания стальных катков о сталь продольных направляющих швеллеров. Прижимающая сила складывается из веса на участке одной пластины 46,5 кг пластинчатой линии и веса 11,95 кг тяговых цепей тяговой линии на этом участке:

4. Сумма всех этих трех сил на участке конвейера длиной 0,57 м равна:

F1+F2+F3=0,0057 мρ+0,465 кг+0,2 кг+0,58 кг=0,0057 мρ+1,24 кг.

Суммарная сила сопротивления движению, возникающая в катках по всей длине конвейера между концевыми головками, равна:

5. При включении в работу конвейера после остановки возникает сила сопротивления движению из-за инерции груза и всей массы движущихся грузовой и холостой ветвей пластинчатой и тяговой линий. Величина силы сопротивления движению определяется 2-м законом Ньютона:

F=ma,

где a - ускорение движения катков после включения приводов конвейера принимается 0,05 м/кв.с;

m - величина движущейся массы при включении приводов (масса груза угля и масса движущихся частей конвейера):

где  - длина конвейера, м;

- длина конвейера, м;

ρ - плотность загрузки углем полотна конвейера, кг/м;

G - вес пластинчатой и тяговой круговых линий:

где 46,5 кг - вес пластинчатой линии конвейера на участке длиной 0,57 м одной пластины;

11,95 кг - вес тяговой круговой линии, приходящийся на 0,57 м длины конвейера;

2 - учитывает наличие двух ветвей: грузовой и холостой.

Тогда сила сопротивления движению из-за инерции груза и массы движущихся частей конвейера равна:

6. Общая сила сопротивления движению равна:

Работа по преодолению этой силы сопротивления при перемещении на 1 м равна:

7. При перемещении грузовых ветвей со скоростью  расход энергии на преодоление сил сопротивления движению равен

расход энергии на преодоление сил сопротивления движению равен

Расход энергии в киловаттах равен

Приравняем этот расход энергии мощности двух электродвигателей по 110 кВт каждый. С учетом кпд 0,8 получим равенство:

или

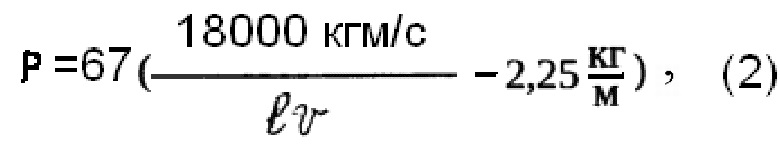

Отсюда находим выражение для определения допустимой длины транспортировки груза и длины конвейера между двумя приводами:

Определим возможную длину транспортировки угля штрековым пластинчатым конвейером при скорости движения пластин  , типовой для скребковых конвейеров при движении больших металлических масс по конвейерному ставу; плотность насыпки угля на конвейерный став примем из условия его максимальной загрузки углем при ширине пластины 0,8 м и высоте бортов пластины 0,7 м. Тогда плотность загрузки конвейерного става углем равна:

, типовой для скребковых конвейеров при движении больших металлических масс по конвейерному ставу; плотность насыпки угля на конвейерный став примем из условия его максимальной загрузки углем при ширине пластины 0,8 м и высоте бортов пластины 0,7 м. Тогда плотность загрузки конвейерного става углем равна:

ρ=0,8 м×0,7 м×1,0 т/куб.м=560 кг/куб.м.

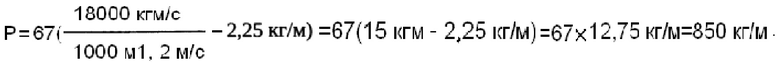

Подставив эти данные в расчет длины транспортировки конвейером угля по установленной мощности приводов, получим:

Если расстояние транспортировки угля задано, а необходимо определить допустимую плотность загрузки става углем, то получается выражение:

при скорости движения пластин 1,2 м/с и длине транспортировки угля в 1000 м допустимая загрузка конвейерного става углем равна:

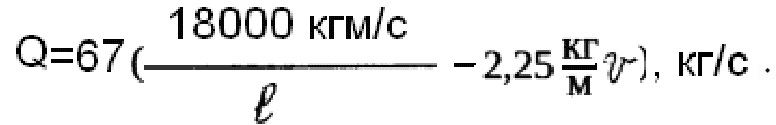

Установим выражение для определения производительности пластинчатого конвейера. Для этого умножим обе части равенства (2) на V - скорость движения пластин. Произведение  - есть производительность конвейера, выраженная в размерности кг/с:

- есть производительность конвейера, выраженная в размерности кг/с:

Для перевода формулы в размерность т/ч умножим все выражение на 3600 с/ч и разделим на 1000 кг/т. Получим:

При скорости движения пластин равной 1,2 м/с и расстоянии между приводами 1000 м производительность конвейера равна:

Техническая характеристика штрекового пластинчатого конвейера:

Размеры несущего полотна - пластин, мм:

Размеры линейных секций, мм:

Литература

1. Рудничный транспорт и механизация вспомогательных работ / Под общей редакцией Б.Ф. Братченко. Москва, «Недра», 1978, 423 с.

2. Кларк Р.А. Применение стальных пластинчатых конвейеров. ЦНИИТЭ Строймаш.

3. Путилов К.А. Курс физики. Т. 1. Физматгиз, 1962.

Пластинчатый конвейер содержит линейные и переходные секции, обводные барабаны головной и концевой головок, их электроприводы и приводные звездочки, тяговые цепи и направляющие, пластины, опирающиеся на переднюю и заднюю грузовые оси, на которых установлены катки, катящиеся при движении пластин. Катки катятся по продольным швеллерным направляющим, опирающимся на опорные боковые стойки. Пластины имеют высокие борта. Линейные секции имеют кровлю и борта в верхней части, позволяющие изолировать внутреннее пространство. Повышается производительность конвейера. 2 з.п. ф-лы, 12 ил.

1. Пластинчатый конвейер для транспортировки сыпучих и концентрированных грузов в подземных горных выработках, содержащий линейные и переходные секции, обводные барабаны головной и концевой головок, их электроприводы и приводные звездочки, тяговые цепи и направляющие, пластины, опирающиеся на переднюю и заднюю грузовые оси, на которых установлены катки, катящиеся при движении пластин, отличающийся тем, что катки катятся по продольным швеллерным направляющим, опирающимся на опорные боковые стойки, пластины имеют высокие борта, линейные секции имеют кровлю и борта в верхней части, позволяющие изолировать внутреннее пространство.

2. Пластинчатый конвейер по п. 1, отличающийся тем, что каждая его пластина конструктивно связана с двумя грузовыми осями, на которые она опирается: переднюю и заднюю.

3. Пластинчатый конвейер по п. 1, отличающийся тем, что передвижение порожних пластин в нижнем положении производится также путем катания их на катках по продольным швеллерным направляющим.

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2009 |

|

RU2421388C2 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР ДЛЯ КРИВОЛИНЕЙНЫХ ТРАСС | 2012 |

|

RU2488540C1 |

| US 2936063 A1, 10.05.1960. | |||

Авторы

Даты

2018-03-29—Публикация

2016-05-25—Подача