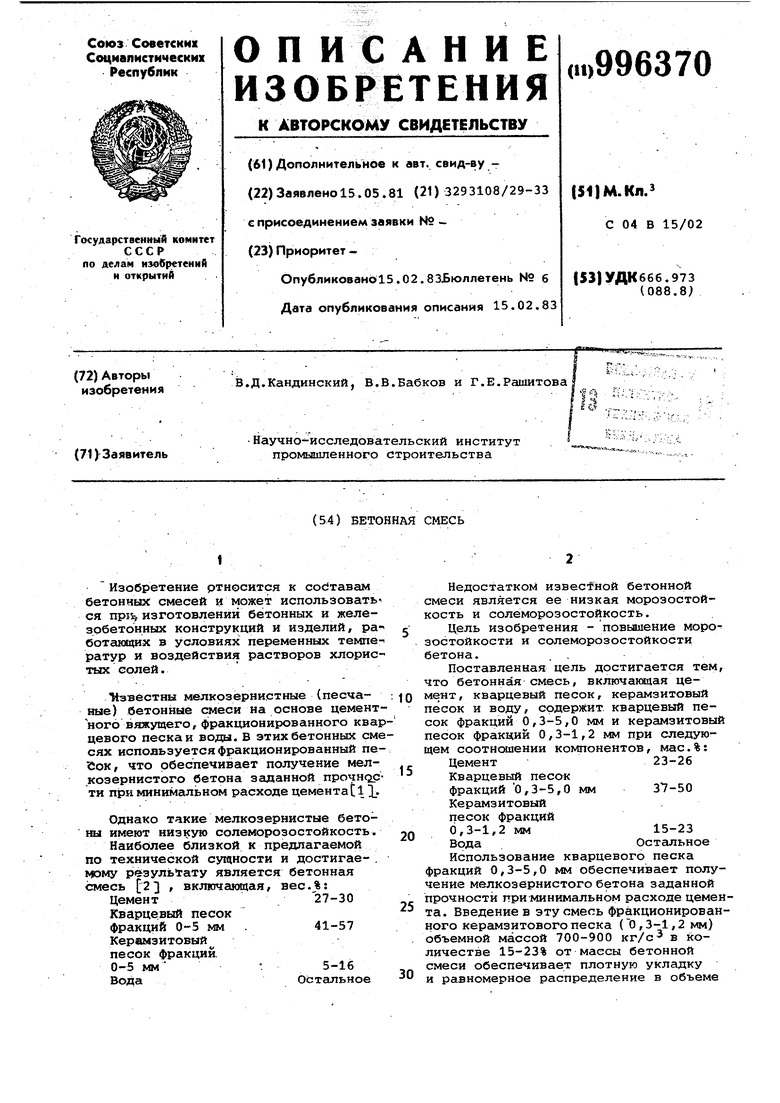

.заполнителей, снижает начальные усадочные напряжения в структуре бетона увеличивает сцепление заполнителей с цементным камнем, улучшает структуру цементного Ксмня за счет поглощения воды пористым заполнителем в период гидратации цемента, повышает демпфирующие свойства бетона. Эти явления обуславливают повышение морозостойкости и солеморозостойкости бетона. Готовят образцы-кубы из равноподвяжных мелкозернистых бетонных смесей жесткостью 30 с с водоцементным отношением 0,4-0,54 на портландцемен е марки 400, фракционированном (0,3-5 г О мм), кварцевом песке и фракционированном (.0,3-1,2 мм J керамзитовом песке. Керамзитовый песок объемной массой 900 кг/м 3 получен дроблением керамзитового гравия объемной массой 550-650 кг/м 3 .и прочностью при сдавливании в цилиндре 2,5-3,0 МПа по ГОСТу 9759-76.Расход воды корректируют с учетом водопоглощения керамзитового песка. В табл.1 приведены известный и предлагаемые составы бетонной смеси. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1984 |

|

SU1255605A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

| Бетонная смесь | 1986 |

|

SU1395602A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Бетонная смесь | 2015 |

|

RU2606147C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Бетонная смесь | 2001 |

|

RU2220120C2 |

| МЕЛКОЗЕРНИСТАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2494061C1 |

| Бетонная смесь | 1982 |

|

SU1106802A1 |

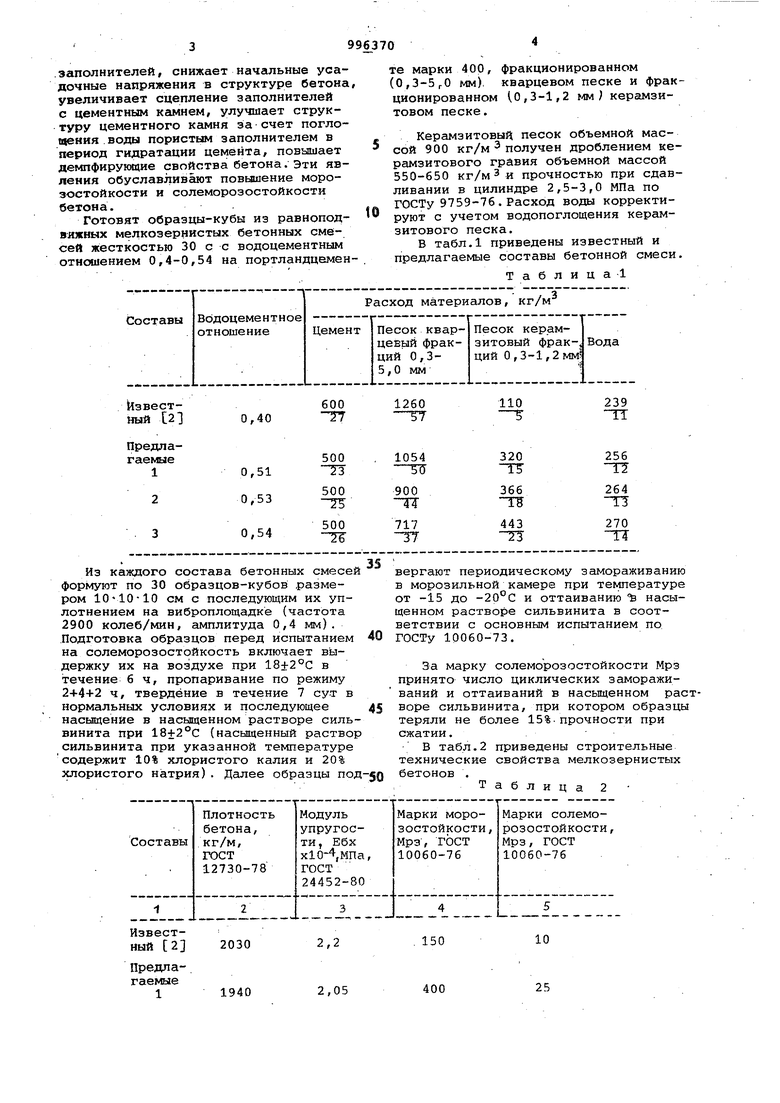

Из каждого состава бетонных смесей формуют по 30 образцов-кубов размером 1010-10 см с последующим их уплотнением на виброплощадкё (частота 2900 колеб/мин, амплитуда 0,4 мм). .Подготовка образцов перед испытанием на солеморозострйкость включает выдержку их на воздухе при 18±2°С в течение б ч, пропаривание по режиму 2+4+2 ч, твердение в течение 7 сут в нормальных условиях и последующее насыщение в насыщенном растворе сильвинита при 18+2°С (насыщенный раствор сильвинита при указанной температуре содержит 10% хлористого калия и 20% хлористого натрия). Далее образцы под

2,05

1940

вергают периодическому замораживанию в морозильной камере при температуре от -15 до -20°С и оттаиванию Ь насыщенном растворе сильвинита в соответствии с основным испытанием по ГОСТу 10060-73.

За марку солеморозостойкости Мрз принято число циклических замораживаний и оттаиваний в насыщенном расворе сильвинита, при котором образцы теряли не более 15%.прочности при сжатии.

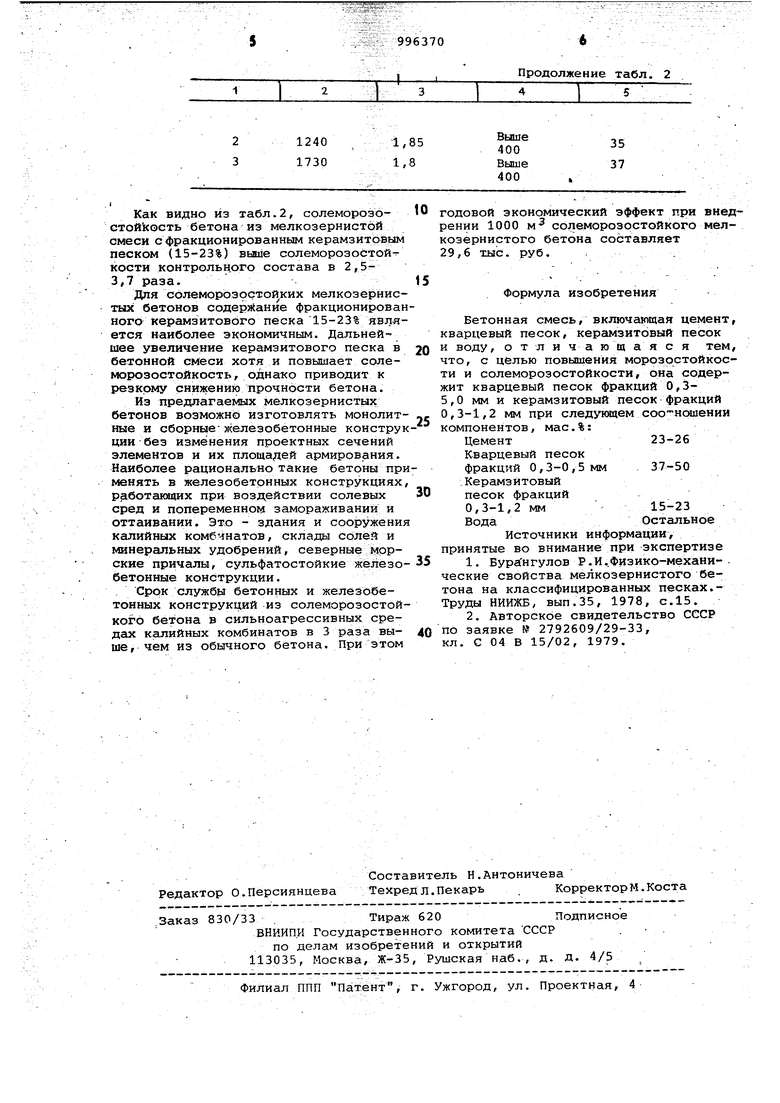

В табл.2 приведены строительные технические свойства мелкозернистых бетонов .

Таблица2

25

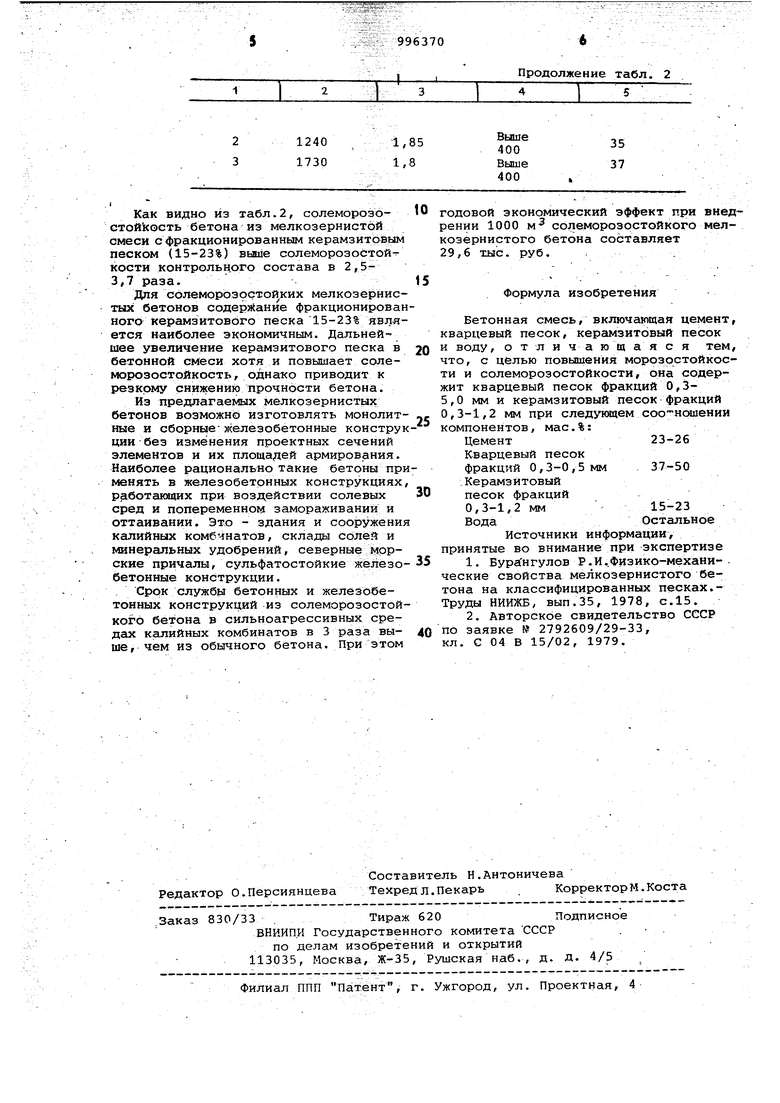

400 Как видно из табл.2, солеморозостойкость бетона из мелкозернистой смеси с фракционированным керамзитовым песком (15-23%) выше солеморозостой кости контрольн.ого состава в 2,53,7 раза. Для солеморозостойких мелкозернистых бетонов содеря4ание фракционирован ного керамзитового песка 15-23% является наиболее экономичным. Дальнейшее увеличение керамзитового песка в бетонной смеси хотя и повышает солеМорозостойкость, однако приводит к резкому снижению прочности бетона. Из предлагаемых мелкозернистых бетонов возможно изготовлять монолит ные и сборные-железобетонные констру ции без изменения проектных сечений элементов и их площадей армирования. Наиболее рационально такие бетоны пр менять в железобетонных конструкциях работающих при воздействии солевых сред и попеременном замораживаний и оттаивании. Это - здания и сооружени калийных комбинатов, склады солей и минеральных удобрений, северные морские причалы, сульфатостойкие железо бетонные конструкции. Срок службу бетонных и железобетонных конструкций из солеморозостой кого бетона в сильноагрессивных средах калийных комбинатов в 3 раза выше, чем из обычного бетона. При этом

Продолжение табл. 2 годовой экономический эффект при внедрении 1000 м солеморозостойкого мелкозернистого бетона составляет 29,6 тыс. руб. Формула изобретения Бетонная смесь, включакадая цемент, кварцевый песок, керс1мзитовый песок и воду, о тли чающая с я тем, что, с целью повышения морозостойкости и солеморозостойкости, она содержит кварцевый песок фракций 0,35,0 мм и керамзитовый песок фракций 0,3-1,2 мм при следующем соо -нсялдении компонентов, мае.%: Цемент23-26 Кварцевый песок фракций О,3-0,5 мм 37-50 .Керамзитовый песок фракций. 0,3-1,2 мм15-23 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Бурангулов Р.И..Физико-механи- . ческие свойства мелкозернистого бетона на классифицированных песках.Труды НИИЖБ, вып.35, 1978, с.15. 2.Авторское свидетельство СССР по заявке № 2792609/29-33, кл. С 04 В 15/02, 1979.

Авторы

Даты

1983-02-15—Публикация

1981-05-15—Подача