t

Изобретение относится к составам мелкозернистых бетонных смесей и может быть использовано при изпото- влении бетонных и железобетонных изделий и конструкций, подвергающихся попеременному замораживанию и оттаиванию при низких отрицательных температурах, особенно в условиях увлажнения водой или растворами хлористых солей.

Целью изобретения является снижение расхода цементаj повышение прочности на растяжение при изгибе и повышение морозостойкости.

В предлагаемом составе бетонной смеси используют тонкомолотый керамзит, близкий по дисперсности к цементу, с удельной поверхностью 1200-2500 , который з бетоне используется в качестве инертного демпфирующего компонента,

Горедопородный песок фракции 1j25-5,О мм в бетоне используется в качестве активного демпфирующего компонента. Для активизации последнего в смесь вводят обожженный из- вестьсодержащий твердый отход содового производства, размолотый до удельной поверхности 2500-3000 содержащий после обжига при 900- 950°С 15,2-20,6% активизированных окислов СаО и MgO.

Горелая порода, используемая для получения песка, представляет собой глинистые слои, обожженные в естественных условиях при 1000-1 50°С в результате самовозгорания подстилающих их угольных пластов, и имеет суммарное содержание окислов SiO, и F O.J не менее 82,07,,

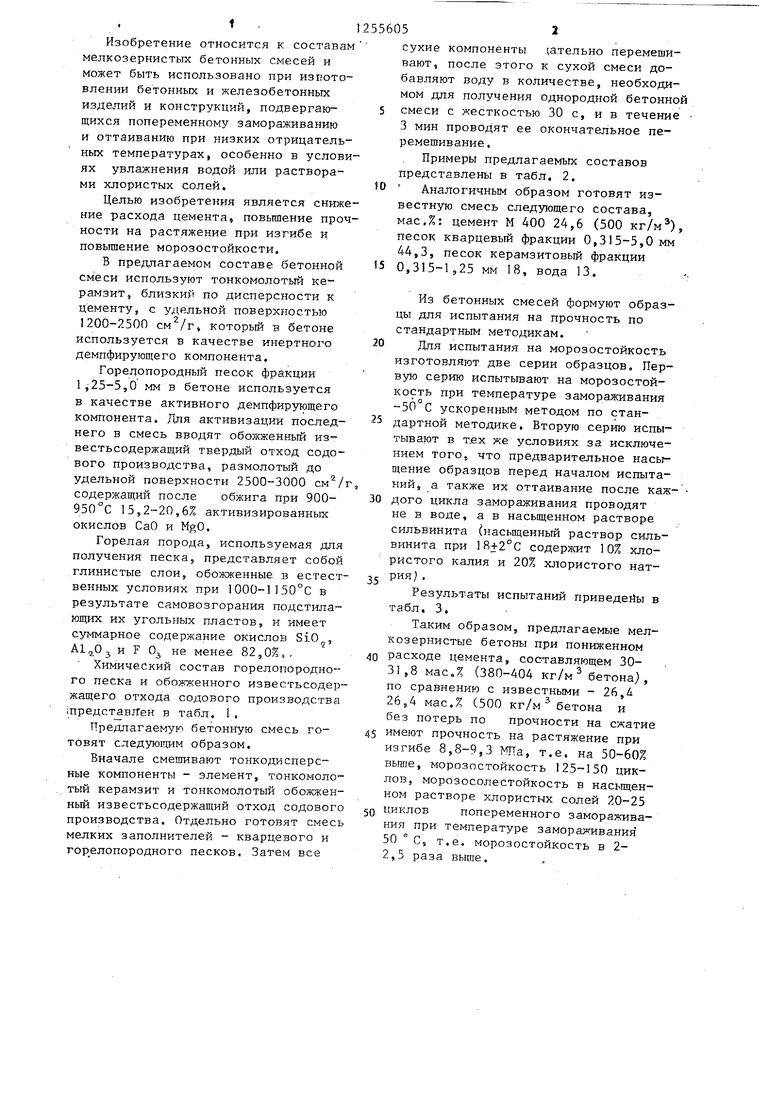

Химический состав горелопородно- го песка и обожженного известьсодер- жащего отхода содового производства шредст авЛен в табл, 1 .

Предлагаемую бетонную смесь готовят следующим образом.

Вначале смешивают тонкодисперсные компоненты - элемент, тонкомолотый керамзит и тонкомолотый обожженный известьсодержащий отход содового производства. Отдельно готовят смесь мелких заполнителей - кварцевого и горелопородного песков. Затем все

556052

сухие компоненты дательно перемешивают, после этого к сухой смеси добавляют воду в количестве, необходимом для получения однородной бетонной 5 смеси с жесткостью 30 с, ив течение 3 мин проводят ее окончательное перемешивание.

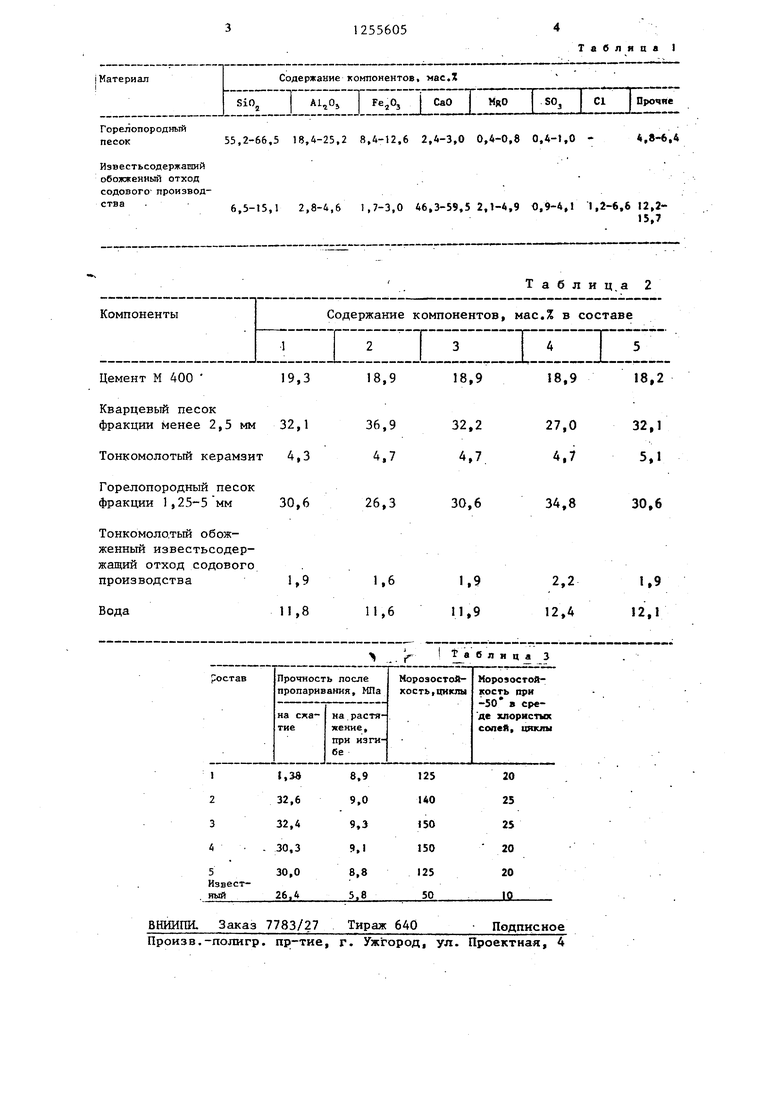

Примеры предлагаемых составов представлены в табл. 2. О Аналогичным образом готовят известную смесь следующего состава, мас.%: цемент М 400 24,6 (500 кг/м), песок кварцевый фракции 0,315-5,0 мм 44,3, песок керамзитовый фракции 5 0,315-1,25 мм 18, вода 13.

Из бетонных смесей формуют образцы для испытания на прочность по стандартным методикам.

20 Для испытания на морозостойкость изготовляют две серии образцов. Первую серию испытьшают на морозостойкость при температуре замораживания -50 С ускоренным методом по стан25 дартной методике, Вторую серию испытывают в т.ех же условиях за исключением того4 что предварительное насыщение образцов перед началом испытаний, а также их оттаивание после каж30 дого цикла замораживания проводят не в воде, а в насьщенном растворе сильвинита (насыщенный раствор сильвинита при 18+2°С содержит 10% хлористого калия и 20% хлористого нат35 Рия).

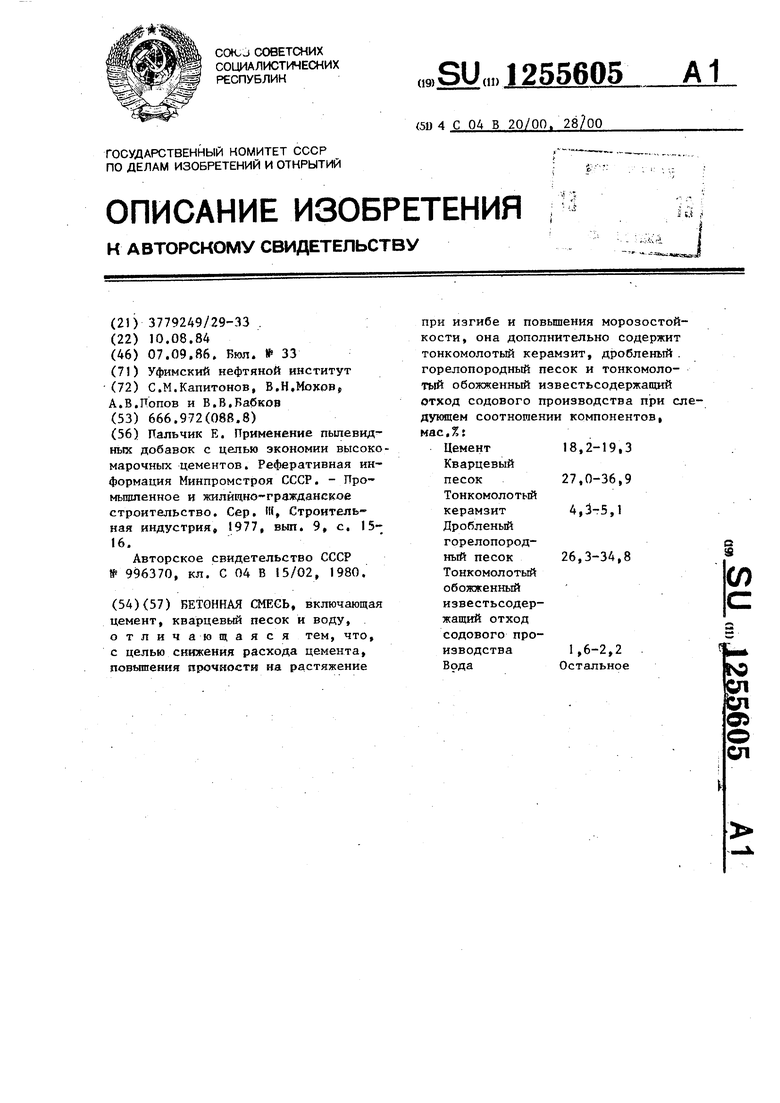

Результаты испытаний приведейы в табл. 3,

Таким образом, предлагаемые мелкозернистые бетоны при пониженном

40 расходе цемента, составляющем 30- 31,8 масЛ (380-404 кг/м бетона) , по сравнению с известными - 26,4 26,4 мас.% (500 кг/м бетона и без потерь по прочности на сжатие

45 имеют прочность на растяжение при изгибе 8,8-9,3 МПа, т.е. на 50-60% выше, морозостойкость 125-150 циклов, морозосолестойкость в насьщенном растворе хлористых солей 20-25

5Q циклов попеременного замораживания при температуре замораживания 50 С, т.е. морозостойкость в 2- 2,5 раза выше.

Горелопородный

песок55,2-66,5 18,4-25,2 8,4-12,6 2,4-3,0 0,4-0,8 0,4-1,0 -4,8-6,4

Известьсодержаиий

обожженный отход.

СОДОВОГО производи

««6,5-15,1 2,8-4,6 1,7-3,0 46,3-59,52,1-4,9 0,9-4,1 1,2-6,612,2I 5,7

Цемент М 400

19,3

Кварцевый песок

фракции менее 2,5 мм

Тонкомолотый керамзи

Горелопородный песок фракции 1,25-5 мм

Тонкомоло.тый обожженный известьсодер- жшций отход содового производства

Вода

Таблица I

Т а б Л И ц.а 2

18,9

32,2

30,6

1.9 11,9

18,9

27,0 4,7

34,8

2,2 12,4

18,2

32,1 5,1

30,6

1,9 12,1

Г 1 блица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1981 |

|

SU996370A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Мелкозернистая бетонная смесь | 1979 |

|

SU814939A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2199502C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2525536C2 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2177920C2 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1551701A1 |

| Бетонная смесь | 2015 |

|

RU2606147C1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| Пальчик Е | |||

| Применение пылевидных добавок с целью экономии высоко- марочных цементов | |||

| Реферативная информация Минпромстроя СССР | |||

| - Промышленное и жилйщно-гражданское строительство | |||

| Сер | |||

| П{, Строитель - ная индустрия, 1977, вып | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Бетонная смесь | 1981 |

|

SU996370A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-09-07—Публикация

1984-08-10—Подача