(54) СПОСОБ ОБРАБОТКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ получения синтетического шлака и попутного легирующего металла | 1982 |

|

SU1055775A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Способ выплавки синтетического шлака | 1985 |

|

SU1268621A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ получения стали | 1979 |

|

SU855006A1 |

Изобретение относится к черной металлургий, конкретно к внепечной обработке стали в ковше, и может быть использовано при выплавке высококачественной стали.

Известен способ обработки стали, предусматривающий продувку стали в ковше нейтральным газом с вводом в шлак раскислителей IJ.

Недостатком известного способа является то, что при продувке, стали нейтральным газом происходит перемешивание металла с покрывающим его шлаком, который, постоянно насыщаясь серой, теряет свою серопоглотительную емкость, и как следствие, десульфирующую по отношению к металлу способность.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ продувки метсшла в ковше нейтральным газом путем перемещения фурмл в вертикальном направлении через границу раздела металл-шлак и погружения ее в металл. Начинают продувку с погружения фурмы в шлак на величину 0,030,8 толщины шлакового слоя с продолжительностью, равной 0,1-1,0 продолжительности последукяцей продувки с

. погружением фурмы в металл. В процессе всей продувки производят относительное возвратно-поступательное перемещение ковша и фурмы в горизонтальной плоскости t2 .

Предварительная продувка шлака нейтральным газом несколько улучшает условия десульфурации стали за счет более интенсивного перемешивания металла и шлака. Однако, постоянно насыщаясь серой, шлак теряет свою серопоглотительную и десульфурирующую способность, что не позволяет получать сталь с низким содержанием серы. Кроме, того, насыщенный серой рафинировочный, например известково-глиноземистый синтетический шлак, невозможно использовать повтс но, например, в шлако-плавильной печи изза его высокой насыщенности серой и окислами железа и марганца.

Целью изобретения является повышение десульфурирующей способности рафинировочного шлака, удаление из шлака серы и снижение в нем окислов железа, марганца и кремния.

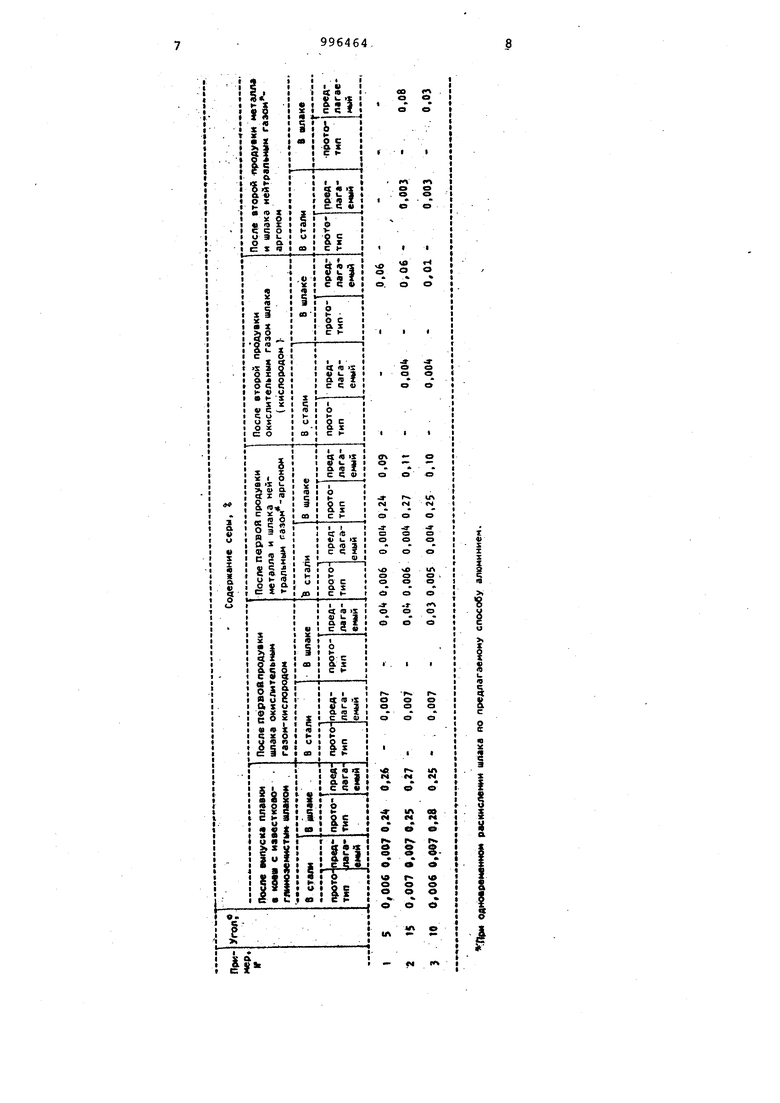

Поставленная цель достигается тем, что согласно способу обработки стали, включающему обработку металла в ковше рафинировочным шпаком во время выпуска стали из сталеплавильного агрегата, продувку газом сначала ишака продолжительностью, равной 0,1 1,О продолжительности последующей продувки с погружением фурмы в метал относительное возвратно-поступательное перемещение ковша и фурмы в горизонтальной плоскости, рафинировочный ишак продувают окислительным газом струями, расходящимися в стороны - вверх под углом 5-15°к горизонтальной плоскости, после чего в шлак присаживают раскислители, а металл продувают нейтральным газом. В качестве окислительного газа используют кислород, воздух, двуокись углерода и их смеси. Кроме того, предусматривается многократное повторение поочередной продувки шлака окислитепьным тазом, а металла - нейтральным. Продувка окислительным газом рафинировочного шлака после рафинирования им металла обеспечивает окисление перешедшей в шлак серы и удаление ее из шлака в виде газовой фазы (сернистого или серного ангидрида) . В результате восстанавливается серопоглотительная емкость шлака и его десульфурирующая способность. Продувка шлака окислительным газом с помощью погружной фурмы струями, расходящимися в сторонц - вверх, предотвращает окисление металла, а присадка в шлак после его продувки окислительным газом раскислителей приводит к восстановлению окислов железа, марганца и кремния, которые оказались в рафинировочном шлаке ка, вследствие проведения процессов рас кисления и легирования, так и вслед ствие возможного окисления окислительным газом корольков металла, за путавшихся в шлаке. Подготовленный таким образом шпа обеспечивает дополнительную десульфурацию стали за счет перемешиваиИа его с металлом в процессе последутсЛце продувки последнего нейтральным газом. Вместе с тем после такой обработки рафинировочный шлак, например известково-глиноземистый, становится пригодным для повторного использования в качестве шихтового ала для выплавки синтетического шла ка в шлакоплавильной печи, так как он содержит незначительное количест во серы, окислов железа, марганца и кремния. Выбранные параметры расходящихся в стороны - вверх струй окислитель нога газа обусловлены тем, что при направлении струй под углом менее 5° к горизонтальной плоскости возможно проникновение окислительного газа в металл и затягивание металла в шлак, а направление струй под углом более 15 к горизонтальной плос кости уменьшает объем шлака, контактирующего с окислительным газом и снижает полноту регенерации шлака. Актуальность использования предлагаемого изобретения определяется возможностью получения стали с низким, менее 0,006% содержанием серы, что гарантирует высокие механические свойства стали, особенно при . низких температурах. Использование предлагаемого изобретения позволяет также без дополнительных затрат на капитальное строительство организовать побторное использование отработанного рафинировочного синтетического шлака в качестве сырья для выплавки синтетического шлака в шлакоплавильной печи. П. р и м е р 1. В 160-т кислородном конвертере выплавляют железоуглеродистый полупродукт требуемой, температуры и химического состава. Металл из конвертера выпускают с отсечкой конвертерного шлака- в ковш с жидким рафинировочным иэвестково-глиноземистым шлаком. В процессе выпуска металла проводят все необходимые операции по раскислению и легированию металла. Ковш с металлом и покрывающим его рафинировочным шлаком подают на установку по продувке стали аргдном, снабженную трубопроводами, подводящими к погружной фурме аргон, кислород, воздух и углекислый газ. С помощью дистанционного переключателя подключают к кислородопроводу погружную фурму с соплами, расходящимися в стороны - вверх под урлом 5° к горизонтальной плоскости, опускают фурму в шлак и продувают его в течение 5 мин кислородом. , После этого фурму поднимают,подключают к аргонопроводу, одновременно присаживают в шлак раскислители (алюминий) для восстановления окислов железа и марганца, после чего опускают фурму в металл на всю глубину ковша и продувают металл аргоном в течение 8 мин. За время продувки шлака кислородом содержание серы в нем снижается с 0,26 до 0,04%. ОдноВременно повышается содержание окислов железа с 2,3 до 3,1% и марганца с 0,05 до 0,10%. После прцсадки в шлак алюминия и продувки металла аргоном содержание серы в шлаке увеличивается до 0,09%, содержание окислов железа и марганца составляет соответственно 1,1% и 0,04%. НепосредCTieeHHO после обработки сташи синтетическим шлаком (т.е. до продувки) содержание серы в металле равио 0,007%, а после продувки аргоном снижается до 0,004%. Отработанный синтетический шпак собран и успешно использован в качестве шихты для выплавки синтетического шлака в шлакоплавильной печи. Пример 2. Все операции пров дят по примеру 1, но с использовани / фурмы с соплами, расходящимися в ст 4роны-вверх под углом 15° к горизонтальной плоскости, а продувку шлака ,и металла .повторяют дважды. При наЧсшьных одинаковых с примером 1 содержаниях указанных компонентов в м талле и шпаке окончательное содер- жание серы в металле составляет 0,003%, а серы, окислов железа и мар Ганца в ишаке соответственно 0,08%, 0,9% и 0,04%. П р и. м е р 3. Все операции прово дят по примеру 2, но с использованием фуркы с соплами, расходящимися в стороны- вверх под углом 10° к горизонтальной плоскости, а заканчиваю обработку металла продувкой кислородом шлака и последующей присадкой в шлак алюминия. При начальных одина ковых с прим ерами 1 и 2 содержания:х указаниях компонентов в металле и шлаке окончательное содержание се4)ы в метёшле составляет 0,Q03%j а серы окислов железа и марганца в ишаке соответственно 0,03%, 1,0% и 0,05%. . Давление применяемых газов и их расход регулируется поведением ашакометаллического расплава в ковше. Как правило, давление окислительного газа составляет 1,5-3,0 ати, а аргона - 7-10 ати, а их расход соответственно 0,2-0,5 MVMHH и 0,71,0 , , Результаты сопоставления десуйь фурации металла е ковше по cnocoJSyпрототипу -и предлагаемому способу при выплавке стали марки 17Г1СУ при ведены -в таблице. Результата испытаний показывают, что при выплавке в 160-т конверте,рах стали для сварных газонёфтепро- ; водных труб большого диаметра возможно снижение серы на 40-г50% в стали, обработанной в ковше по предлагаемому способу по сравнению со снижением сера на 14-17% при обработке стали в ковше по способу-прототипу. Кроме того, отработанный известково- гл ;;, ноземистый шлак имеет примерно в З8 раз более .низкое содержание серы. Это существенно расширяет возможность его использования в составе шияты при выплавке свежего синтетического известково-глиноземистого шлака (см. таблицу), Аналогичные результаты получены и при применении в качестве окислительных газов воздуха, воздуха, обогащенного кислородом, и угле кислого газа с различным обог ицением кислородом. Однако эффект десульфурадии шлака достигается при затрате большего времени. применении в качестве раскисли телей силикокальция и ферросилиция достигается тот же эффект, но несколько повышается содерж ие двуокиси кремния в шлаке.. Экономический эффект от предлагаемого изобретения за счет дополнительной десульфурации стали, исключая применение таких десульфураторОв как порсхцкообразный силикокальций, а также-за счет повторного использования отработанного синтетического . шлака в качестве компонента ищхты для выплавки синтетического шлака, составляет около 450 тыс. руб. в год с объемом рафинирования стали около 500 тыс. т в год. Формула изобретения 1. Способ обработки стали, включающий обработку металла в ковше ра финировочным ишаком во время выпуска стали из сталеплавильного агрёга- та, продувку газом сначала шлака про должительностью, равной 0,1-1,0 продолжительности последующей продувки с погружением фурмы в металл, относительное возвратно-поступательное перемещение ковша и фурмы в, горизонтальной плоскости, регламентацию глу бины погружения фурк« в шпак и метал отличающийся тем, что, с целБю повышения десульфурирующей способности рафинировочного шлака, удаления из шлака серы и снижения в нем окислов железа, марганца и кремния, рафинировочный шпак продувают окислительным газом струями, расходящимися в стороны - вверх под углом 5-15 к горизонтальной плоскости, после чего в шлак присаживают раскислйтели, а металл продувают нейтральным газом. 2. Способ по П.1, отличающийся тем что в качестве окислительного газа используют кислород, воздух, двуокись углерода и их смеси. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 720028, XJI, С 21 С 7/06, 1978. 2.Авторское свидетельство СССР 651889, кл. В 22 D 1/00, 1977.

Авторы

Даты

1983-02-15—Публикация

1981-04-03—Подача