о ел

ел

ел

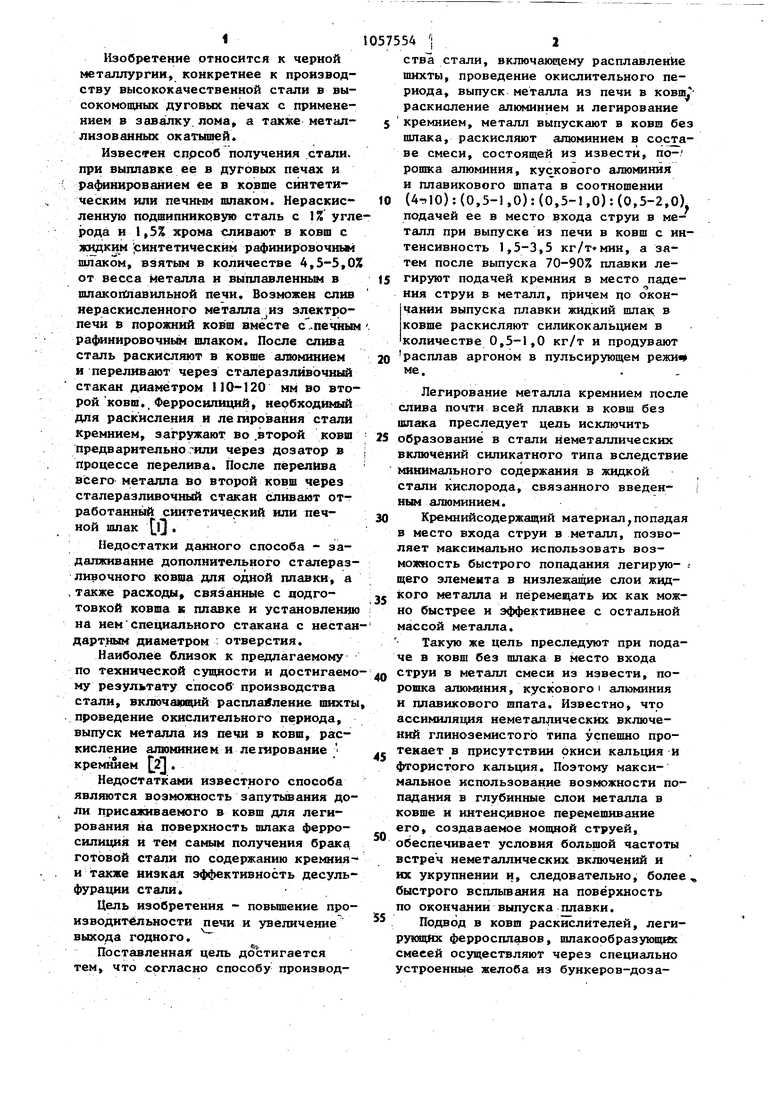

4 Изобретение относится к черной металлургии, конкретнее к производству высококачественной стали в высокомощных дуговых печах с применением в завалку лома, а также металлнзованных окатышей. Известен спрсоб получения стали, при выплавке ее в дуговых печах и ратинированием ее в ковше синтетическим или печным шпаком. Нераскисленную подшипниковую сталь с 1% угл рода и 1,5% хрома сливают в ковш с жидким синтетическим рафинировочньм шлаком, взятым в количестве 4,5-5,0 от весса металла и выплавленным в шлако1й1авильной печи. ВозьЮжен слив нераскислеиного металла из электропечи в порожний ковш вместе с..печны рафинировочньм шлаком. После слива сталь раскисляют в ковше алюминием и переливают через сталёразлйвбчный стакан диаметром 110-120 мм во вто рой ковш. . Ферросилиций, необходимый для раскисления и ле шрования стали кремнием, загружают во .второй ковш предварительно гили через дозатор в процессе перелива. После перелива всего металла во второй ковш через сталеразливочный стакан сливают отработанный синтетический или печной шлак уЗ Недостатки данного способа - задапживание дополнительного сталера.з ливочного ковра для одной плавки, а .также расходы связанные с цодготовкой ковша в плавке и установлени на немспециального стакана с иеста дарт.ным диаметром отверстия. Наиболее близок к предлагаемому по технической сущности и достигаем му результату способ производства стали, включацщий расплавление шихт проведение окислительного периода, выпуск металла из печи в ковш, раскисление алюминием и ле гирование кремнием 2Т. Недостатками известного способа являются возможность запут1лвания до ли присаживаемого в ковш для легирования на поверхность шлака ферросилиция и тем самым получения брака готовой стали по содержанию кремния и также низкая эффективность десуль фурации стали Цель изобретения - повьш1ение про изводительности печи и увеличение выхода годного. Поставленная цель достигается тем, что согласно способу производ54 I2 ства стали, включающему расплавление шихты, проведение окислительного периода, выпуск металла из печи в ковш раски;аление алюминием и легирование кремнием, металл выпускают в ковш без шлака, раскисляют алюминием в составе смеси, состоящей из извести, порошка алюминия, кускового алюминия и плавикового шпата в соотношении (): (0,5-1,0): (0,5-1,0): (0,5-2,0) подачей ее в место входа струи в металл при выпуске из печи в ковш с интенсивность 1,5-3,5 , а затем после выпуска 70-90% плавки легнруют подачей кремния в место падения струи в металл, причем по окончании выпуска плавки жндкий шлак, в ковше раскисляют силикокальцием в количестве 0,5-1,0 кг/т и продувают расплав аргоном в пульсирующем режи« ме. Легирование металла кремнием после слива почти всей плавки в ковш без ишака преследует цель исключить образование в стали неметаллических включений силикатного типа вследствие минимального содержания в жидкой стали кислорода, связанного введен- i ным алюминием. Кремнийсодержащий материал,попадая в место Е1хода струи в металл, позволяет максимально использовать возможность быстрого попадания легирую- . щего злемента в низлежащие слои жндкого метгшла и перемещать их как можно быстрее и эффективнее с остальной массой металла. Такую же цель преследуют прн подаче в ковш без шлака в место входа струи в металл смеси из извести, порошка алюминия, кускового алюминия и плавикового шпата. Известно, что ассимиляция неметаллических включений глиноземистого типа успешно протекает в присутствии окиси кальция и фтористого кальция. Поэтому максимальное использование возможности попадания в глубинные слои металла в ковше и интенс ивное перемешивание его, создаваемое мопщой струей, обеспечивает условия большой частоты встреч неметаллических включений и их укрупнении и, следовательно, более быстрого вспльтання на поверхность по окончанни выпуска плавки. Подвод в ковш раскислителей, легирукяцйх ферросплавов, шлакообразующик смесей осуществляют через специально устроенные желоба из бункерев-дозаторов, загружаемых с помощью ленточ- ных конвейеров и транспортеров со ст роны разливочного пролета цеха. Массу сливаемого метаСлла из печи .определяют по BtdCOTe дополнения сталеразливочного ковша, Использование смеси с содержанием извести в ней менее 4 ч, нерациональ но, вследствие низкого десульфирующего эффекта смеси. Содержание в см си более 10 ч,приводит к неблагоприятному соотношению компонентов образующегося шлака. Он становится вязким и неактивным; десульфуращ1Я стали в этом случае невысокая. Менее 0,5 ч. порошка алюминия в смеси не позволяет получать необходимый экзотермический эффект для об .работки стали. Также установлено, что при меньшем содержании порошка алюминия он хуже перемешивается с другими компонентами смеси, что неблагоприятно отражается на рафинировании жидкой стали от примесей. Более 1 ч. порошка алюминия в смеси приводит к значительному нерациональному расходу его и поэтому неэкономично. Внесение кускового алюминия в смеси менее 0,5 ч. в конечном результате резко снижает содержание остаточного алн 1иния в готовом металле и приводит к низкому баллу аустенитногозерна, и ухудшает механические свойства готовой стали. Использование больше 1 ч. кускового алюминия в смеси приводит к значительному повышению остаточного алюмииия в готовом , а этот фактор отрицательно влияет на разливку стали, так как способствует затягиванию огнеупорного разливочного стакана и повьш1ает брак стали по качест ву поверхности проката. Применение плавикового шпата в смеси менее 0,5 ч. делает образующийся после выпуска плавки шлак рогенным, неспособным растворять при саживаемый на его поверхность силико кальций. Превышение количества в сме си более 2 ч. плавикового шпата неэкономично, да к тому же в этом случае образование шлака в процессе выпуска хотя и происходит быстрее, но в .конце выпуска шлак становится настолько жидкоподвижным, что при дальнейшем перемешивании расплава ар гоном разъедает футеровку ковша на .уровне шлакового пояса. Снижение интенсивности подачи смеси менее 1,5 кг/т.миН| приводит к снижеишэ уровня десульфурацин и глубины раскисления стали перед ее легированием кремнием;, более того, малая интенсивность подачи смеси влечет за собой снижение скорости выпуска, а это отражается отрицательно на эффекте обработки стали в ковше. . Подача в место падения струи метаЛла смеси с интенсивностью более 3,5 приводит к чрезмерному локальному пересыщению жидкой стали смесью и вызывает появление спеков, нер.астворившихся и не успевших расплавиться конгломератов извести и плавикового шпата, что также отрицательно влияет на обработку жидкой стали в ковше. Установлено, что легирование спиваемого металла кремнием до 70% массы выпускаемой плавки повышает содержание в готовом металле неметаллических включений браковочных крупных баллов 3,5-4,0. Присадку кремяийсодержащего материала в ковш после слива 90% всей массы в ковш производить нежелательно, потому что выпуск остальных 10% массы от плавки не обеспечивает своевременного растворения кусов ферросплавов и усвоения его жидким металлом. После выпуска 90% всего металла плавки, как правило, начинает подтягивать шлак из печи. Часть кусков ферросплавов попадаетв вшак и раскисляет его. В этом случае возможны колебания в усвоении металла кремния и непопадание по хийическому анализу в пределы содержания кремния выплавляемой марки стали. Присадка на жидкий шлак после выпуска мелкодробленого снликокальцйя преследует цель дораскислить шлак, часть которого после выпуска стекает в ковш из печи. Часть печного шлака, который попадает в ковш, содержит много до 15-20%) окислов железа. Такой шлак неприемлем для рафинирования раскисленной стали в ковше аргоном, поэтому должен быть раскислен., Пульсирующий режим продувки стали в ковше позволяет при меньших расходах аргона получать максимальный эффект рафинирования за счет лучшего перемешивания и более эффективноS10575го флотационного воздействия пузырей аргона на удаление крупных неметаллических- включений из стали. Присадка снпикокальция менее 0,5 кг/т не дает возможности 5 снизить содержание окислов железа в шлаке менее 3,0%. Большая присадка, чем 1 кг/т стали силикокальция, не позволяет аффективно снизить содержа.1. ..10 4 ние окислов железа менее 1,0%. При содержании в шлаке окислов яелеза от IjO до 3,0% при условии, что шлак высокоосновной н жидкоподвижный, создаются достаточные условия десульфурации стал:и в ковше при продувке ее аргоном. Опытные данные, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали | 1978 |

|

SU765372A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2148087C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2001 |

|

RU2192480C1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

| Способ проведения восстановительного периода в электропечи | 1982 |

|

SU1084307A1 |

СПОСОБ ПРОИЗВОДСТВА СТАЛИ, : включающий расплавление шихты, проведеиие окислительного периода, выпуск металла из печи в ковш, раскисление алкминием н легированием кремнием, о тли ч аюцийся тем, что, с целью повьшеиия производительности печи и увеличения в|1(хода го дно го, hie талл. выпускают в ковв без шлака, раскисляют алюминием в составе смеси, состоящей из извести,порошка алюминия, кускового алюмишш и плавикового шпата всоотношении

Продувку аргоном в ковше производят и огнеупорную пробку в днище ковша. Пример I. Выплавка и обрабо ка стали марки 40Х в ковше аргоном, включающая следующие операции: Завалка шихты, состоящей, например из 50% углеродистого стального лома и 50% металлизоваиных железоруд 1ых окатьш ей. Расплавление шихты с одновременным проведением окислительного периода и последующий кЬнтроль пробы металла на полный химический анализ Легирование металла присадками, например, феррохрома, ферромарганца Максимальный спуск окислительного шлака. Выпуск окисленного металла в ковш без шпака. Подача с начала выпуска металла в место входа струи в металл смеси из извести, порошка алюминия, куско вого алкминия и плавикового шпата в соотношении 4:0,5:0,5:0,5 с интенсивностью 1,5 . Прекращение подачи смеси с момента наполнения металла в ковше на уро не 6 рядов кирпичей до верхнего края ковша, т.е. 70% от всей массы металла. Легирование металла присадками 65%-ного ферросилиция на 0,28-0,35 из расчета содержания кремния в гот одновременно через фурму вой стали без учета угара его в процессе растворения. Окончание слива плавки. Присадка на жидкий шлак в ковш силикокальция в количестве 0,5 кг/т стали. Продувка расплава в ковше через огнеупорнук пробку в днище ковша аргоном по режиму: 1 мин продувки с расходом 0,03 HMVT, перерыв 10-15 с затем повторение цикла обработки. Продувка в пульсирующем режиме в течение 10 мин. П р и м е р 2. Выплавка и обработка стали марки 20К в ковше аргоном, включающая следующие операции: Завалка шихты, сосгтоЯщей, например из углеродистого лома, добавок до 15% чугуна. Расплавление шихты с одновременным проведением окислительного периода и последующий контроль пробы металла на полный химический анализ. Легирование металла присадкой ферромарганца. Максимальнуй спуск окислительного лака. Выпуск окисленного металла в ковш без шлака Подача в место ввода струи в металл- смеси из извести, порошка алюминия, кускового алюминия и плави- 7 ; ; M . KOBoro япата с соотношением в:О,7:, ,:0, с ннтенсивностью подачи 3 , Прекращение подачи смеси с момен та наполнения металла в ковше на уровне 4 рядов кирпичей до верхнего края ковша, т.е 80% от всей массы металла плавки Легирование металла присадками силйкокальция подачей его в место п дения струи в металл на 0,30-0,37% содержа11И11 кремния в стали без учета у rapk. Окончание-слива плавки. Присадка на яшдкий шлак силикока ция в-ко«пячестве,;р,8 кг/т, П юдувка расплава в ковше через фурму аргонсм4 по режиму, аналогичному примеру 1, П р и м е р 3« Выплавка и о6рабо ка стали марки 12ХНЗА в ковше аргоном, включающая следующие операции: Завалка .шихты, состоящей, напримёр, из60% углеродистого стального лома и 40% железорудны) металлизо ванных окатышей с добавкой в шихту закиси никеля Расппавлеиие шихты с одновременН1ЛМ проведением окислительного, периода и последующий контроль.пробы металла на полный химический анализ Легирование металла присадками, например феррохрома, ферромарганца а также листового никеля. Макомалышй спуск окислительног шпака в шлаковую чашу« 4 Выпуск окисленного металла в без шлака. Подача в место входа струи в металл смеси из извести, порошка алю миния, кускового алюминия и плавикового шпата в соотношении 10:1,0: : 1,0:-2,0 с интенсивностью 3,5 кг/тмин.; Прекращение подачи смесн с момента наполнения металла в ковш на уровне 2 рядов кирпичей до верхнего края ковша, т.е. 90% от всей массы металла. . Легирование металла присадками силшсокальция подачей его в местоя падения струи металла на 0,3-0,37%содержания кремния в готовой стали без учета угара его в ковше. Окончание слива плавки.. Присадка на жидкий шлак силикокальция гранулированного иликускового в количестве 1 кг/т., Продувка, расплава в ковше одновременно через фурму и через пробку в днище ковша по режиму: 1 мин продувки с расходом через фурму и через пробку соответсвенно 0,01 и 0,02 стали, перерыв 10-15 с, затем повтореиие цикла обработки. Продувка в пульсирующем режиме в течение 10 мин. Таким образом, производство стали предлагаемьо4 способом позволяет увеличить производительность дуговой печи на 15% и повысить выход годного металла.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 0 |

|

SU404864A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 0 |

|

SU331098A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| i | |||

Авторы

Даты

1983-11-30—Публикация

1982-10-14—Подача