(54) МАГНИТНЫЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный аппарат для очистки жидкостей и газов от ферромагнитных примесей и магнитной обработки водных систем | 1988 |

|

SU1555298A1 |

| Магнитная система для устройств очистки жидкостей или газов от ферромагнитных примесей и магнитной обработки водных систем | 1989 |

|

SU1673217A1 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2030925C1 |

| Магнитный сепаратор | 1991 |

|

SU1801587A1 |

| Устройство для определения прочности зернистого материала | 1972 |

|

SU448291A1 |

| Магнитный аппарат | 1975 |

|

SU753468A1 |

| Магнитный фильтр | 1976 |

|

SU596269A1 |

| Инерционный пылеуловитель | 1977 |

|

SU636036A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1970 |

|

SU272270A1 |

| Способ получения аммиака | 1972 |

|

SU444452A1 |

,-;-1;

Изобретение относится к аппаратам для очистки жидкостей, например аммиака, метанола, или газов, например природного , газа, от ферромагнитных ;частиц и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен магнитный фильтр для очистки жидкостей, например жвдкого аммиака, содержащий корпус, патрубки для входа и выхода очищаемой среды и магнитные элементы, расположенные параллельно оси ап.парата в очистной зоне.Известный аппарат им€:етбольщую развитую поверхность сепарации и высокую эффективность по улавливанию ферромагнитных частиц из очищаемой среды J Однако регенерация фильтра - очистка сепарирующей поверхности от уловленных ферромагнитных частиц производится поСт ле остановки и вскрытия фильтра для извлечения магнитной насадки из корпуса фильтра.

Очистда поверхности магнитных элементов от ферромагнитных частиц производится вручную механическим способом.

В процессах очистки жидкостей или газов от ферромагнитных пирофорных частиц, например при очистке жиДкого аммиака от пылевидных частиц железного катализатора синтеза аммиака, а также при очистке

газа-восстановителя от катализаторной пыли в процессе внеколонного восстановления катализатора синтеза аммиака, во время регенерации сепарирующей поверхности магнитной насадки в результате контакта пи10 рофорной катализаторной пыли с кислородом воздуха происходит энергическое окисление основного компонента катализаторной пыли - железа с выделением значительного количества тепла реакции (123000 ккал/кг FezOs). Вследствие этого происходит разогрев магнитных элементов, сопровождаемый лотерей ими магнитных свойств на . Кроме того, наблюдаются случаи механического разрушения магнитных элементов вследствие их ра20 зогрева.

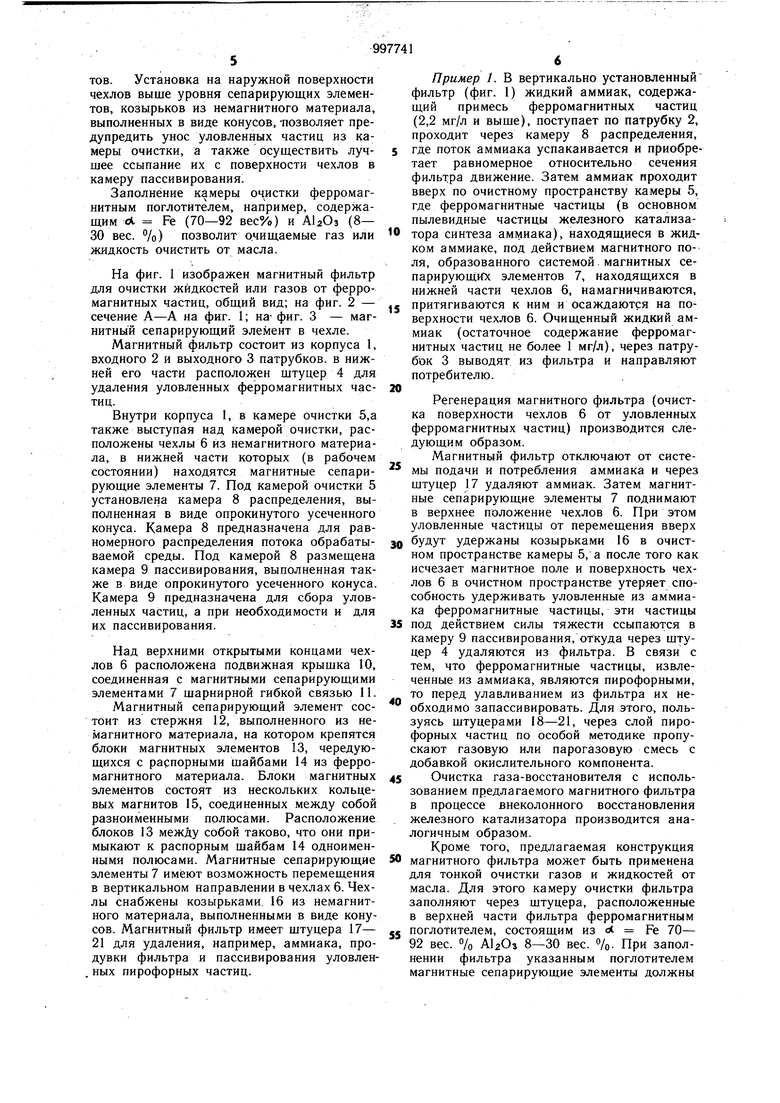

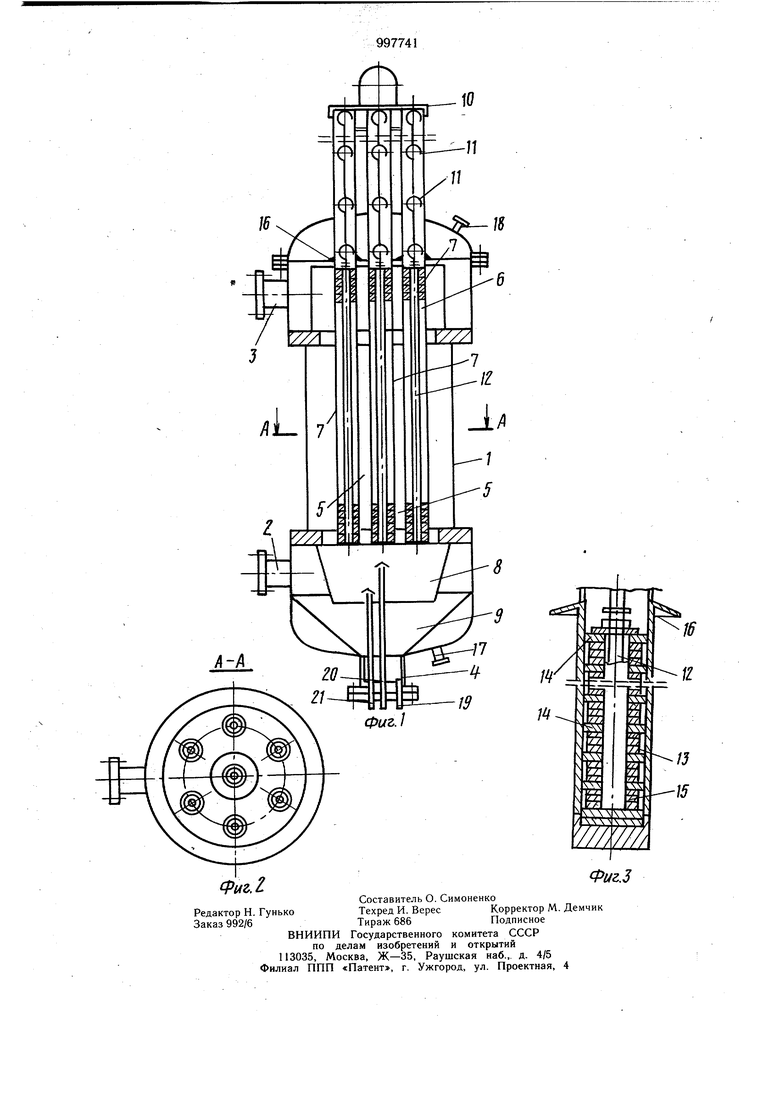

Наиболее близким к изобретению по технической сущности является магнитный фильтр для очистки жидкостей, содержащий корпус с патрубками для ввода и вывода обрабатываемой среды, штуцером для удаления уловленных ферромагнитных частиц. Внутри корпуса размещена камера очистки с магнитными сепарирующими элементами в чехлах. Сепарирующие элементы состоят из набора магнитов и ферромагнитных дисков, соединенных особым способом. Указанные сепарирующие элементы при регенерации фильтра можно вынимать из чехлов 2. Однако отсутствие щламосборника или пространства фильтра для пассивирования уловленных ферромагнитных пирофорных частиц перед их удалением из фильтра, а также отсутствие штуцеров для подачи и отвода среды пассивирования указанных пирофорных частиц делает известный фильтр непригодным для очистки ряда жидкостей и газов от ферромагнитных частиц, например жидкого аммиака или газа в процессе синтеза аммиака и при внеколонном восстановлении катализатора синтеза аммиака. Поэтому в условиях взрыво- и пожароопасных производств данный фильтр не может быть использован. Жесткое крепление сепарирующих элементов с крышкой, а также необходимость при регенерации фильтра полного извлечения сепарирующих элементов их чехлов, расположенных только в камере очистки фильтра, возможны при малом количестве и коротких сепарирующих элементах, что ограничивает величину и производительность фильтра. Максимальная производительность такого фильтра при очистке жидкости составляет 8-10 т/ч. Патрубки входа и выхода очищаемой среды расположены на одном уровне и очищаемая среда протекает через фильтр в перпендикулярном к оси аппарата направлении, вследствие чего процесс очистки среды происходит при неблагоприятных гидродинамических условиях. Неравномерность скорости потока по .сечению очистного пространства снижает эффективность сепарирующей поверхности фильтра. Целью изобретения является повышение производительности, интенсификация процесса очистки жидкостей и газов от ферромагнитных частиц, улучшение условий эксплуатации и расширение области применения. Поставленная цель достигается тем, что магнитный фильтр снабжен камерой распределения икамерой пассивирования, последовательно установленными под камерой очистки и выполненными в виде опрокинутых усеченных конусов, и штуцерами для ввода и вывода среды для пассивирования уловленных ферромагнитных частиц, а чехлы магнитных элементов выполнены выступающими над камерой очистки на длину магнитных элементов. Кроме того, чехлы магнитных сепарирующих элементов снабжены козырьками из немагнитного материала, выполненными в виде конусов. В случае очистки жидкостей и газов от масла, например, жидкого аммиака, камера очистки фильтра заполнена ферромагнитным поглотителем, содержащим Л. Fe (70-92 вес. о/о) и AbOj (8-30 вес. %) Наличие камеры пассивирования для сбора уловленных частиц, установленной под камерой очистки, последовательно под камерой распределения и выполненной в виде опрокинутого усеченного конуса и штуцеров для подвода и отвода среды, предназначенной для пассивирования (поверхностного окисления) пирофорных ферромагнитных частиц, позволяет использовать фильтр для очистки жидкостей и газов, содержащих ферромагнитные пирофорные частицы, такие как, например, жидкий аммиак или газвосстановитель в процессе внеколонного восстановления железного катализатора синтеза аммиака. Удлинение чехлов сепарирующих элементов с таким расчетом, что чехлы выступают за пределы камеры очистки на длину магнитных элементов позволит при извлече НИИ магнитных сепарирующих элементов из очистного пространства камеры очистки предотвратить засорение их, а также исключить сцепление их между собой. Кроме того, гибкое шарнирное крепление сепарирующих элементов с крышкой позволяет избежать перекосов при перемещении сепарирующих элементов внутри чехлов. Благодаря этому становится возможным увеличить количество магнитных сепарирующих элементов, размещенных внутри камеры очистки, а также уменьщить величину зазора между сепарирующими элементами и внутренней поверхностью чехлов. А это позволяет увеличить размеры магнитного фильтра и усилить магчинитное поле очистного пространства, а следовательно, увеличить в 15-20 раз производительность и на 20% эффективность магнитного поля. Размещение патрубков ввода и вывода обрабатываемой среды соответственно ниже и выше камеры очистки, а под камерой очистки на уровне входного патрубка камеры распределения, выполненной в виде -опрокинутого усеченного конуса, позволяет стабилизировать и обеспечить равномерность скорости потока очищаемой среды. В результате подачи обрабатываемой среды в камеру очистки через камеру распределения и движение ее снизу вверх по oi iHCTHOMy пространству камеры обеспечивается равномерное дви йение потока среды при заданных значениях скоростей по сечению фильтра, т. е. создаются одинаковые условия очистки по сечению фильтра и одинаковые нагрузки для всех сепарирующих элементов. Установка на наружной поверхности чехлов выше уровня сепарирующих элементов, козырьков из немагнитного материала, выполненных в виде конусов, -позволяет предупредить унос уловленных частиц из камеры очистки, а также осуществить лучшее ссыпание их с поверхности чехлов в камеру пассивирования. Заполнение камеры очистки ферромагнитным поглотителем, например, содержащим Л Fe (70-92 вес%) и (8- 30 вес. %) позволит очищаемые газ или жидкость очистить от масла. На фиг. 1 изображен магнитный фильтр для очистки жидкостей или газов от ферромагнитных частиц, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на- фиг. 3 - магнитный сепарирующий элемент в чехле. Магнитный фильтр состоит из корпуса 1, входного 2 и выходного 3 патрубков, в нижней его части расположен штуцер 4 для удаления уловленных ферромагнитных частиц. Внутри корпуса 1, в камере очистки 5,а также выступая над камерой очистки, расположены чехлы 6 из немагнитного материала, в нижней части которых (в рабочем состоянии) находятся магнитные сепарирующие элементы 7. Под камерой очистки 5 установлена камера 8 распределения, выполненная в виде опрокинутого усеченного конуса. Камера 8 предназначена для равномерного распределения потока обрабатываемой среды. Под камерой 8 размещена камера 9 пассивирования, выполненная также в виде опрокинутого усеченного конуса. Камера 9 предназначена для сбора уловленных частиц, а при необходимости и для их пассивирования. Над верхними открытыми концами чехлов 6 расположена подвижная крышка 10, соединенная с магнитными сепарирующими элементами 7 шарнирной гибкой связью И. Магнитный сепарирующий элемент соетоит из стержня 12, выполненного из немагнитного материала, на котором крепятся блоки магнитных элементов 13, чередующихся с рарпорными шайбами 14 из ферромагнитного материала. Блоки магнитных элементов состоят из нескольких кольцевых магнитов 15, соединенных между собой разноименными полюсами. Расположение блоков 13 между собой таково, что они примыкают к распорным шайбам 14 одноименными полюсами. Магнитные сепарирующие элементы 7 имеют возможность перемещения в вертикальном направлении в чехлах 6. Чехлы снабжены козырьками. 16 из немагнитного материала, выполненными в виде конусов. Магнитный фильтр имеет штуцера 17- 21 для удаления, например, аммиака, продувки фильтра и пассивирования уловлен. ных пирофорных частиц. Пример 1. В вертикально установленный фильтр (фиг. 1) жидкий аммиак, содержащий примесь ферромагнитных частиц (2,2 мг/л и выше), поступает по патрубку 2, проходит через камеру 8 распределения, где поток аммиака успакаивается и приобретает равномерное относительно сечения фильтра движение. Затем аммиак проходит вверх по очистному пространству камеры 5, где ферромагнитные частицы (в основном пылевидные частицы железного катализатора синтеза аммиака), находящиеся в жидком аммиаке, под действием магнитного поля, образованного системой. магнитных сепарируюЩКХ элементов 7, находящихся в нижней части чехлов 6, намагничиваются, притягиваются к ним и осаждаются на поверхности чехлов 6. Очищенный жидкий аммиак (остаточное содержание ферромагнитных частиц не более 1 мг/л), через патрубок 3 выводят из фильтра и направляют потребителю. Регенерация магнитного фильтра (очистка поверхности чехлов 6 от уловленных ферромагнитных частиц) производится следующим образом. Магнитный фильтр отключают от системы подачи и потребления аммиака и через штуцер 17 удаляют аммиак. Затем магнитные сепарирующие элементы 7 поднимают в верхнее положение чехлов 6. При этом уловленные частицы от перемещения вверх будут удержаны козырьками 16 в очистном пространстве камеры 5, а после того как исчезает магнитное поле и поверхность чехлов 6 в очистном пространстве утеряет способность удерживать уловленные из аммиака ферромагнитные частицы, эти частицы под действием силы тяжести ссыпаются в камеру 9 пассивирования, откуда через штуцер 4 удаляются из фильтра. В связи с тем, что ферромагнитные частицы, извлеченные из аммиака, являются пирофорными, то перед улавливанием из фильтра их необходимо запассивировать. Для этого, пользуясь штуцерами 18-21, через слой пирофорных частиц по особой методике пропускают газовую или парогазовую смесь с добавкой окислительного компонента. Очистка газа-восстановителя с использованием предлагаемого магнитного фильтра в процессе внеколонного восстановления железного катализатора производится аналогичным образом. Кроме того, предлагаемая конструкция магнитного фильтра может быть применена для тонкой очистки газов и жидкостей от масла. Для этого камеру очистки фильтра заполняют через штуцера, расположенные в верхней части фильтра ферромагнитным поглотителем, состоящим из Fe 70- 92 вес. % АЬОз 8-30 вес. %. При заполнении фильтра указанным поглотителем магнитные сепарирующие элементы должны быть приподняты в верхнее положение, а после заполнения опущены в нижнее положение. При этом в камере очистки фильтра возникает система магнитных полей и поглотитель приобретает магнитные свойства, что повышает его адсорбционные качества. Пример 2. Жидкий аммиак, содержащий кроме примеси ферромагнитных частиц 2- 15 мг/л масла, подают через патрубок 2 в магнитный фильтр. Затем через камеру 8 распределения направляют в камеру 5 очист. . . ,, ки фильтра, заполненную поглотителем, соетоящим из ot Fe (90/о), (). Очистка аммиака от масла на ферромагнитном поглотителе осуществляется в магнитном поле. Масло, извлеченное из аммиака, осаждается на поверхности поглотителя. Остаточное содержание масла в аммиаке после фильтра не превышает 0,1 мг/л. Для тонкой очистки -может быть использован также Отработанный (или в восстановленном виде) железный катализатор синтеза аммиака. Одновременно с очисткой аммиака от масла магнитный фильтр обеспечивает также высококачественную очистку от пылевидных частиц железного катализатора. Остаточное содержание железа не выше 2 мг/л. Регенерация аппарата (удаление отработанного поглотителя) производится аналогично примеру 1. В химической промышленности очистка жидкостей и газов от ферромагнитных частиц применяется в широких масштабах. Так, например, на одном из предприятий требует очистки от ферромагнитных частиц жидкий аммиак, поступающий в количестве 250 т/ч с агрегатов синтеза в аммиакопровод. Для очистки такого количества аммиака потребовалось бы установить более 20 штук магнитных фильтров конструкции (при условии, если бы они удовлетворяли требованиям техники безопасности работы). Предлагаемая конструкция магнитного фильтра. может обеспечить высококачественную очистку 250 т/ч и более аммиака. При этом в 4-5 раз уменьшится расход материалов и улучшатся условия эксплуатации системы очистки при соблюдении норм безопасной работы. Формула изобретения 1. Магнитный фильтр, содержащий корпус с патрубками ввода и вывода обрабатываемой среды, штуцером для удаления уловленных ферромагнитных частиц, камеру очистки с размещенными в ней магнитными сепарирующими элементами в чехлах, отличающийся тем, что, с целью повыщения производительности, интенсификации процесса очистки, улучшения условии эксплуатации и расширения области применения, фильтр снабжен камерой распределения и камерой пассивирования, последовательно установленными под камерой очистки и выполненными в виде опрокинутых усеченных конусов, и штуцерами для ввода и вывода среды для пассивирования уловленных ферромагнитных частиц, а чехлы магнитных элементов выполнены выступающими «ЗД камерой очистки на длину магнитных элементов. 2.Фильтр по п. 1, отличающийся тем, что чехлы магнитных сепарирующих элементов снабжены козырьками из немагнитного материала, выполненными в виде конусов. 3.Фильтр по пп. 1 и 2, отличающийся тем, что, с целью очистки газа илн жидкости от масла, камера очистки заполнена ферромагнитным поглотителем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 262088, кл. В 01 D 35/06, 1960. 2.Патент Великобритании № 850233, кл. 117 Е, 1960.

Авторы

Даты

1983-02-23—Публикация

1981-10-08—Подача