Изобретение относится к очистке и может быть испольэо вано на предприятиях газовой, нефтеперерабатывающей и нефтехимической промышленности. при очистке емкостей и аппаратов, эксплуатируемых в условиях воздействия серосодержапшх углеводородных продуктов.

Известен способ очистки емкостей, на внутренней поверхности которых имеются отложения пирофорных веществ, например, сульфидов железа, образовавшихся в результате воздействия на металлические поверхности серосодержащих углеводородных продуктов, включающий обработку емкости паром (освобождение внутренней поверхности емкости от углеводородных продуктов), заполнение ее водой и последующее снижение уровня воды со скоростью 0,5-1 м/ч для обеспечения медленного окисления пирофорных отложений кислородом воздуха по.мере их высыхания С1,3«

Однако применение указанного способа очистки требует значительных затрат времени, что приводит к длительному простою оборудования в ре- , жиме дезактивации пирофорных отложеНИИ и не обеспечивает надежной де,зактивации отложений, вследствие чего возникает необходимость повторно го проведения всего комплекса работ,

Наиболее близким по технической сущности к предлагаемому способу очистки емкости является способ, включающий обработку паром, паровоздушную обработку смесью, содержащей. 0,1-2% воздуха, заполнение водой и

10 последующее снижение уровня воды со скоростью 0,5-1 м/ч для обеспечения медленного окисления пирофорных отложений по мере их высыхания t2 .

15

Применение указанного способа обеспечивает более надежное окисление пирофорных отложений за счет об работки паровоздушной «смесью, подаваемой в емкость после прогревания

20 их паром. Однако подача воздуха после непродолжительной обработки паром (-1 ч), когда в емкости, аппарате содержится еще значительное количество серосодерЛаищх углеводо25родных продуктов, весьма опасна в связи с высокой взрывоопасностью такого компонента как сероуглерод. Известно, что воспламенение паровозД5ПИНЫХ смесей, содержащих сотые и

30 лаже тысячные доли процента сероуглеродй, во;-1можно при 100-120°С и даже при .

Кроме того, подача паровоздушной смеси после непродолжительной обработки паром недостаточно эффективна так как в течение первых 10-12 ч обработки паром пирофорные отложения на внутренних поверхностях оборудования еще закрыты слоем углеводородных продуктов, что препятствует их окислению кислородом воздуха. Поэтому парово&душная обработка в известном способе недостаточно эффектна и после ее проведения необходимо выполнение операции, требующей больших затрат времени, а именно, заполнение емкости водой и ее медленный слив с целью обеспеченияболее полного окисления пирофорных отложений по мере высыхания.

Целью изобретения является сокращение продолжительности процесса очистки.

Поставленная цель достигается тем что согласно способу -очистк емкости от серосодержащих углеводородных отложений, включающему последовательную обработку емкости паром и паровоздушной смесью, обработку паром осуществляют до удаления углеводородных продуктов,- а паровоздушную обработку ведут смесью, содержащей 15-50% воздуха, в течение 2,56 часов .

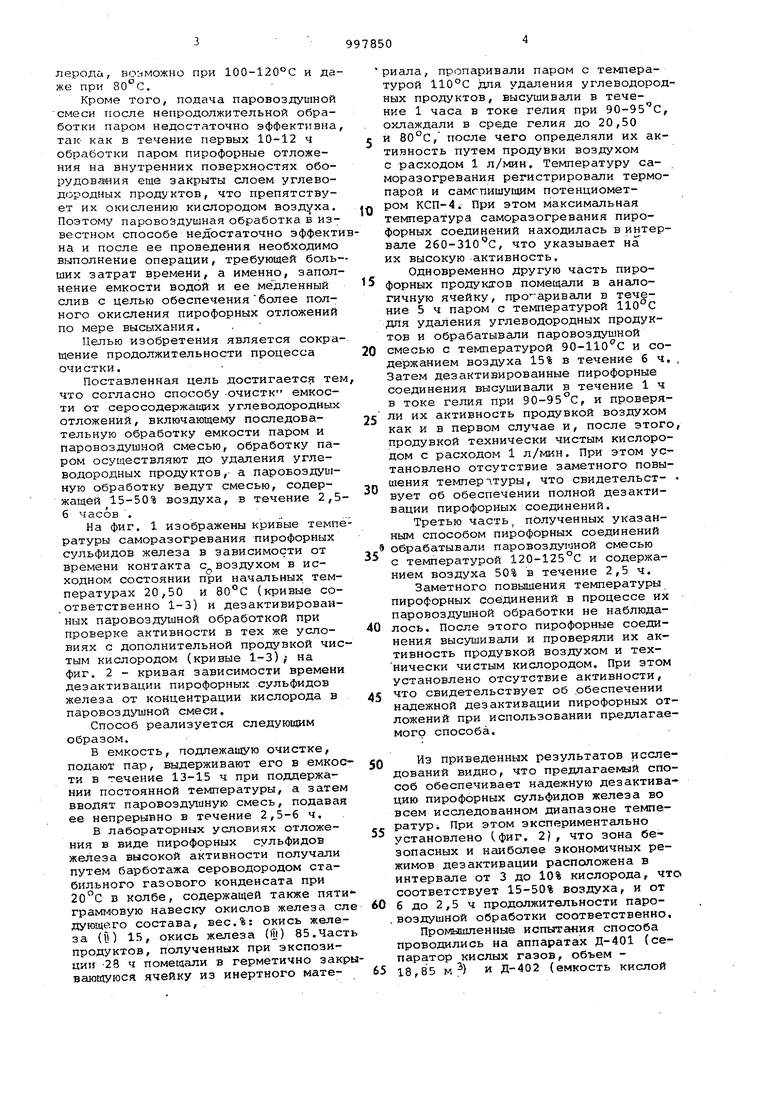

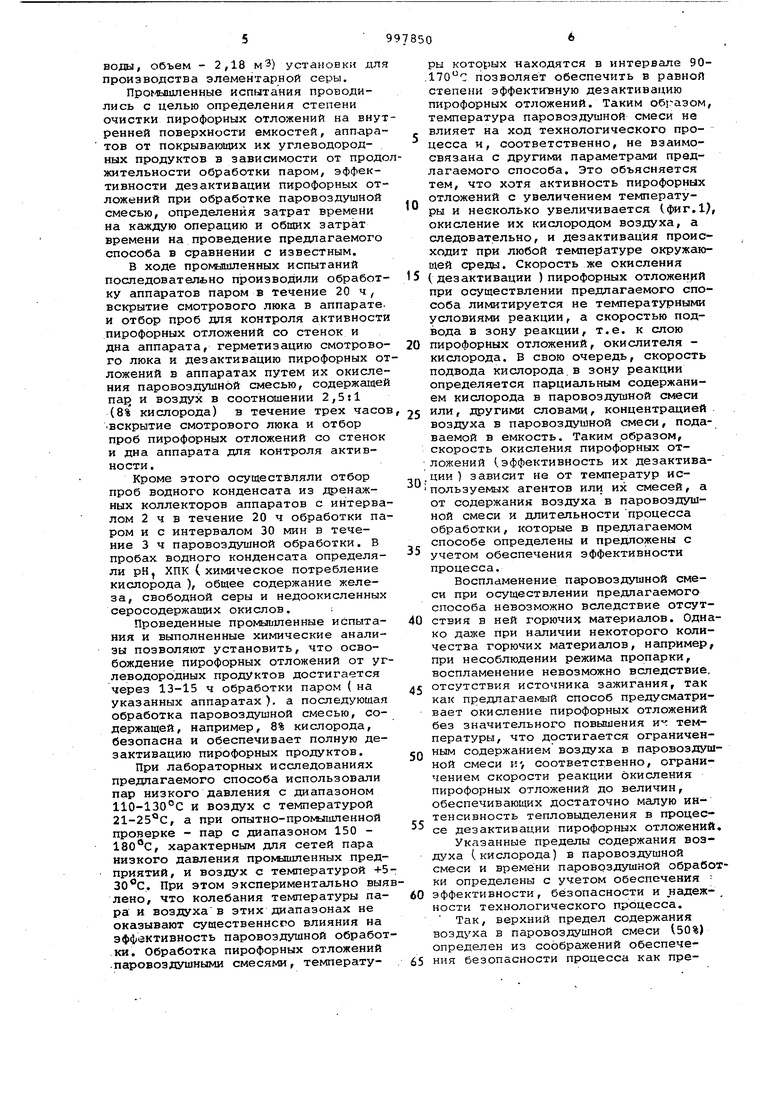

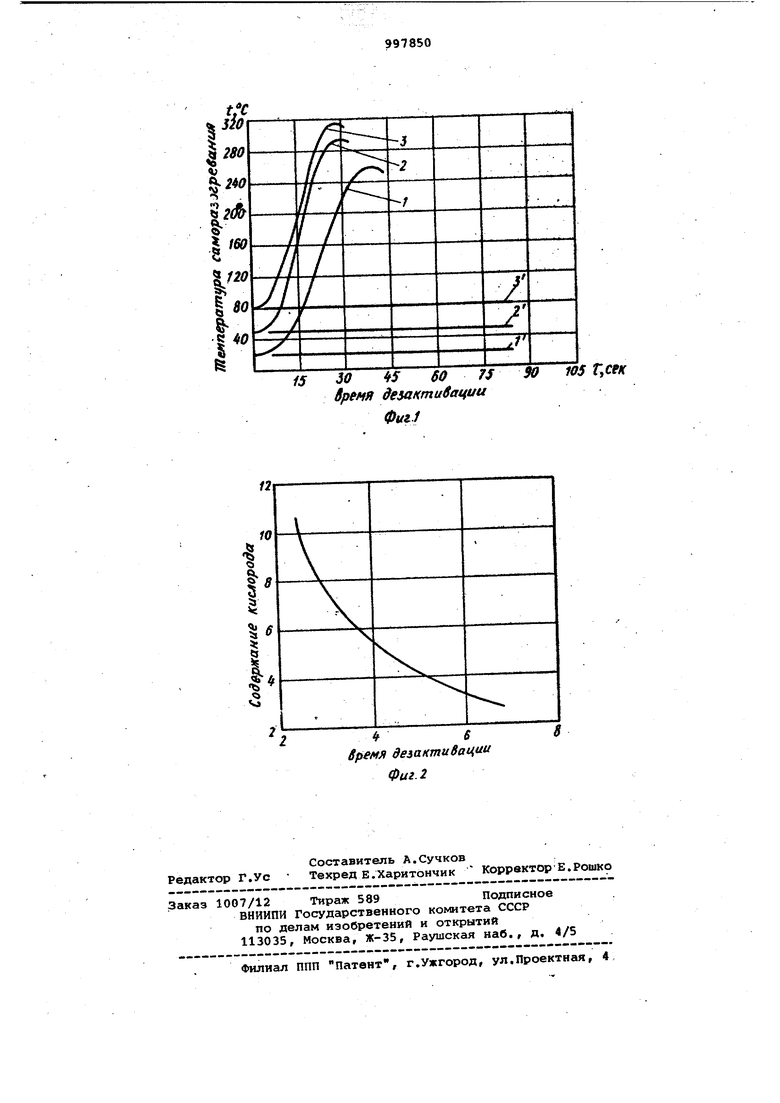

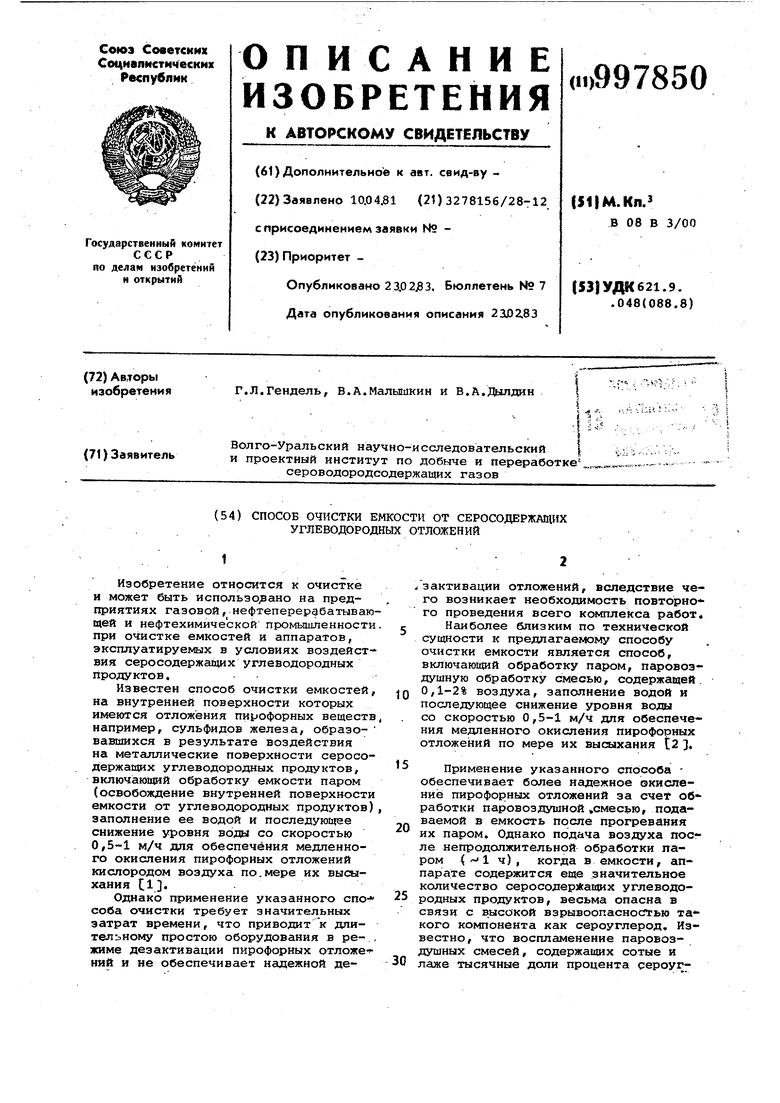

На фиг. 1 изображены кривые температуры саморазогревания пирофорных сульфидов железа в зависимости от времени контакта с воздухом в исходном состоянии при начальных температурах 20,50 и 80°С (кривые со.ответственно 1-3) и дезактивированных паровоздушной обработкой при проверке активности в тех же условиях с дополнительной продувкой чистым кислородом (кривые 1-3),- на фиг. 2 - кривая зависимости времени дезактивации пирофорных .сульфидов железа от концентрации кислорода в паровоздушной смеси.

Способ реализуется следующим образом.

В емкость, подлежащую очистке, подают пар, выдерживают его в емкости в течение 13-15 ч при поддержании постоянной температуры, а затем вводят паровоздушную смесь, подавая ее непрерывно в течение 2,5-6 ч.

В лабораторных условиях отложения в виде пирофорных сульфидов железа высокой активности получали путем барботажа сероводородом стабильного газового конденсата при в колбе, содержащей также пяти граммовую навеску окислов железа ел дующего состава, вес.%: окись железа (ij) 15, окись железа (Ш) 85.Част продуктов, полученных при экспозиции -28 ч помещали в герметично закрвающуюся ячейку из инертного материала, пропаривали паром с температурой 110°С для удаления углеводородных продуктов, высушивали в течение 1 часа в токе гелия при 90-95с, охлаждали в среде гелия до 20,50 и 80°С, после чего определяли их активность путем продувки воздухом с расходом 1 л/мин. Температуру саморазогревания регистрировали термопарой и самопишущим потенциометром КСП-4. При этом максимальная температура саморазогревания пирофорных соединений находилась в интервале 260-310 с, что указывает на их высокую активность.

Одновременно другую часть пирофорных продуктов помещали в аналогичную ячейку, про аривсши в течение 5 ч паром с температурой 110°С для удаления углеводородных продуктов и обрабатывали паровоздушной смесью с температурой 90-ИОс и содержанием воздуха 15% в течение 6 ч, Затем дезактивированные пирофорные соединения высушивали в течение 1 ч в токе гелия при 90-95°С, и проверяли их активность продувкой воздухом как и в первом случае и, после этого продувкой технически чистым кислородом с расходом 1 л/мин. При этом установлено отсутствие заметного повышения температуры, что свидетельствует об обеспечении полной дезактивации пирофорных соединений.

Третью часть, полученных указанным способом пирофорных соединений обрабатывали паровоздушной смесью с температурой 120-125°С и содержанием воздуха 50% в течение 2,5 ч.

Заметного повышения температуры пирофорных соединений в процессе их паровоздушной обработки не наблюдалось. После этого пирофорные соединения высушивали и проверяли их активность продувкой воздухом и технически чистым кислородом. При этом установлено отсутствие активности, что свидетельствует об .обеспечении надежной дезактивации пирофорных отложений при использовании предлагаемого способа.

Из приведенных результатов исследований видно, что предлагаемый способ обеспечивает надежную дезактивацию пирофорных сульфидов железа во всем исследованном диапазоне температур i При этом экспериментально установлено (фиг, 2, что зона безопасных и наибсхлее экономичных режимов дезактивации расположена в интервале от 3 до 10% кислорода, что соответствует 15-50% воздуха, и от 6 до 2,5 ч продолжительности паро.воздушной обработки соответственно.

Промышленные испытания способа проводились на аппаратах Д-401 (сепаратор кислых гаэов, объем 18,85 м ) и Д-402 (емкость кислой

воды, объем - 2,18 м) установки для производства элементарной серы.

Промышленные испытания проводились с целью определения степени очистки пирофорных отложений на внутренней поверхности емкостей, аппаратов от покрываю1цих их углеводородных продуктов в зависимости от продо жительности обработки паром, эффективности дезактивации пирофорных отложений при обработке паровоздушной смесью, определения затрат времени на каждую операцию и общих затрат времени на проведение предлагаемого способа в сравнении с известным.

В ходе промышленных испытаний последовательно производили обработку аппаратов паром в течение 20 ч, вскрытие смотрового люка в аппарате, и отбор проб для контроля активности пирофорных отложений со стенок и дна аппарата, герметизацию смотрового люка и дезактивацию пирофорных отложений в аппаратах путем их окисления паровоздушной смесью, содержащей nai и воздух в соотношении 2,5:1 (8% кислорода) в течение трех часов вскрытие смотрового люка и отбор проб пирофорных отложений со стенок и дна аппарата дпя контроля активности .

Кроме этого осуществляли отбор проб водного конденсата из дренажных коллекторов аппаратов с интервалом 2 ч в течение 20 ч обработки паром и с интервалом 30 мин в течение 3 ч паровоздушной обработки. В пробах водного конденсата определяли рН, ХПК ( химическое потребление кислорода ), общее содержание железа, свободной серы и недоокисленных серосодержащих окислов. ;

Проведенные промышленные испытания и выполненные химические анализы позволяют установить, что освобождение пирофорных отложений от углеводородных продуктов достигается через 13-15 ч обработки паром ( на указанных аппаратах), а последующая обработка паровоздушной смесью, содержащей, например, 8% кислорода, безопасна и обеспечивает полную дезактивацию пирофорных продуктов.

При лабораторных исследованиях предлагаемого способа использовали пар низкого давления с диапазоном 110-130°С и воздух с температурой 21-25 С, а при опытно-промышленной проверке - пар с диапазоном 150 , характерным для сетей пара низкого давления про1ллшленных предприятий, и воздух с температурой +530 с, При этом экспериментально выявлено, что колебания температуры пара и воздухав этих диапазонах не оказывают существенного влияния на эффективность паровоздушной обработ.ки. Обработка пирофорных отложений .паровоздушными смесями, температуры которых находятся в интервале 90ЛТО : позволяет обеспечить в равной степени эффективную дезактивацию пирофорных отложений. Таким обг-азом, температура паровоздушной смеси не влияет на ход технологического процесса и, соответственно, не взаимосвязана с другими параметрами предлагаемого способа. Это объясняется тем, что хотя активность пирофорных отложений с увеличением температу0ры и несколько увеличивается (.фиг.), окисление их кислородом воздуха, а следовательно, и дезактивация происходит при любой темпегЗатуре окружаювдей среды. Скорость же окисления

5 (дезактивации ) пирофорных отложен 1й при осуществлении предлагаемого способа лимитируется не температурными условиями реакции, а скоростью подвода в зону реакции, т.е. к слою

0 пирофорных отложений, окислителя кислорода. В свою очередь, скорость подвода кислорода.в зону реакции определяется парциальным содержанием кислорода в паровоздушной смеси 5 или, другими словами, концентрацией воздуха в паровоздушной смеси, подаваемой в емкость. Таким .образом, скорость окисления пирофорных отложений (, эффективность их дезактива.ции) зависит не от температур ис0пользуемых агентов или их смесей, а от содержания воздуха в паровоздушной смеси и длительности процесса обработки, которые в предлагаемом способе определены и предложены с

5 учетом обеспечения эффективности процесса.

Воспламенение паровоздушной смеси при осуществлении предлагаемого способа невозможно вследствие отсут0ствия в ней горючих материалов. Однако даже при наличии некоторого количества горючих материалов, нешример при несоблюдении режима пропарки, воспламенение невозможно вследствие, отсутствия источника зажигания, так

5 как предлагаемый способ предусматривает окисление пирофорных отложений без значительного повышения иг температуры, что достигается ограниченН1ЛМ содержанием воздуха в паровоздуш0ной смеси К, соответственно, ограничением скорости реакции окисления пирофорных отложений до величин, обеспечивающих достаточно малую интенсивность тепловыделения в процес5се дезактивации пирофорных отложений.

Указанные пределы содержания воздуха (кислорода) в паровоздушной смеси и времени паровоздушной обработки определены с учетом обеспечения

0 эффективности, безопасности и ,Нсщеж-, нести технологического процесса.

Так, верхний предел содержания воздуха в паровоздушной смеси i50%) определен из соображений обеспече5 ния безопасности процесса как предельная величина, при которой дезактивация паровоздушной смесью происходит без заметного увеличения температуры пирофорных отложений за весь период обработки. Нижний предел содержания воздуха в паровоздушной смеси (15%) определен из соображений эффективности и надежности процесса как на.чальный предел, при котором обеспечивается полная дезактивация пирофорных отложений. При этом достижением полной дезактивации считали отсутствие зс1метного повышения температуры при взаимодействии дезактивированных паровоздушной смесью пирофорных отложений с технически чистым кислородом при 20-80°С.

Пределы времени паровоздушной обработки определены экспериментально для всего интервала содержания воздуха в паровоздушной смеси как величины, при которых достигается надеж ная дезактивация пирофорных отложений , причем верхний предел времени обработки соответствует нижнему пределу содержания воздуха в паровоздушной смеси и наоборот. Минимальное время, необходимое для паровоздушJ ной обработки при содержании возду-ха в паровоздушной смеси между верхним и нижним пределами, может быть определено (фиг. 2) либо с меньшей точностью, но без ущерба для бе эпасности и эффективности способа прямой экстрополяцией.

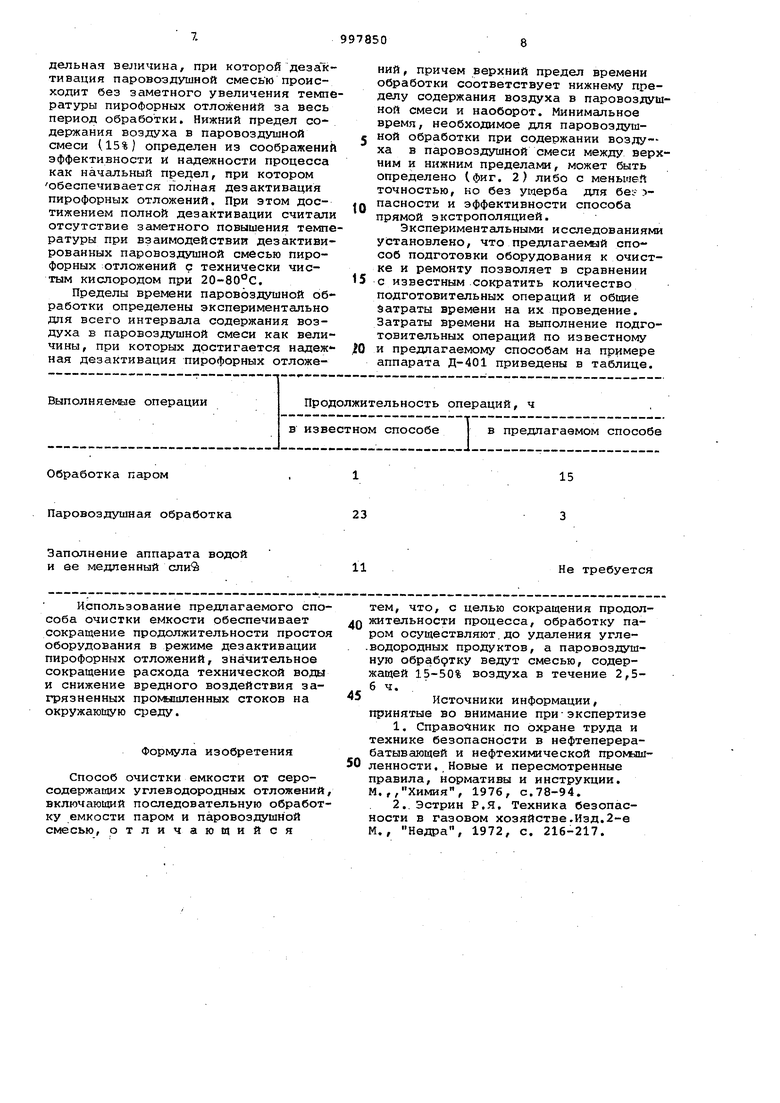

Экспериментальными исследованиями установлено, что предлагаемый способ подготовки оборудования к очистке и ремонту позволяет в сравнении

5 с известным сократить количество подготовительных операций и общие Затраты времени на их проведение. Затраты времени на выполнение подготовительных операций по известному

0 и предлагаемому способам на примере аппарата Д-401 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРОВ ДЛЯ ХРАНЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ОТ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ | 2023 |

|

RU2816080C1 |

| ЗАЩИТНЫЙ СОСТАВ ОТ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ, ОБРАЗОВАННЫХ СОЕДИНЕНИЯМИ СЕРОВОДОРОДА С ЖЕЛЕЗОМ | 2020 |

|

RU2737908C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ ИЗ СЕРОСОДЕРЖАЩИХ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2253698C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Способ дезактивации пирофорных сульфидов железа | 1986 |

|

SU1404463A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 2007 |

|

RU2331475C1 |

| ПРИМЕНЕНИЕ ТВЕРДЫХ ВЕЩЕСТВ НА ОСНОВЕ ФЕРРИТА ЦИНКА В СПОСОБЕ ГЛУБОКОГО ОБЕССЕРИВАНИЯ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2500791C2 |

| Устройство для дезактивации пирофорных сульфидов железа в резервуаре | 1988 |

|

SU1595589A1 |

| КОМПОЗИЦИЯ, СПОСОБ СНИЖЕНИЯ СПОСОБНОСТИ К САМОРАЗОГРЕВУ ПРЕДВАРИТЕЛЬНО СУЛЬФУРИРОВАННОГО ИЛИ СУЛЬФИДИРОВАННОГО КАТАЛИЗАТОРА, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА, СПОСОБ ГИДРООБРАБОТКИ, СПОСОБ ТРАНСПОРТИРОВКИ И СПОСОБ РАЗГРУЗКИ КАТАЛИЗАТОРА | 1994 |

|

RU2129915C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ СТОКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2225754C2 |

Обработка паром

Паровоздушная обработка

Заполнение аппарата водой и ее медленный слий

Использование предлагаемого способа очистки емкости обеспечивает сокращение продолжительности простоя оборудования в режиме дезактивации пирофорных отложений, значительное сокращение расхода технической воды и снижение вредного воздействия загрязненных прокялшленных стоков на окружающую среду.

Формула изобретения

Способ очистки емкости от серосодержащих углеводородных отложений, включающий последовательную обработку емкости паром и паровоздушной смесью, отличающийся

15

Не требуется

тем, что, с целью сокращения продолQ жительности процесса, обработку паром осуществляют,до удаления угле.водородных продуктов, а паровоздушную обрабртку ведут смесью, содержащей 15-50% воздуха в течение 2,56 ч.

Источники информации, принятые во внимание при-экспертизе

10

%

tf I

«6

бремя дезактивации

Фиг.2

Авторы

Даты

1983-02-23—Публикация

1981-04-10—Подача