Объектом изобретения является защитный состав на основе полимочевины, позволяющий защитить внутренние поверхности технологического оборудования для хранения нефти и нефтепродуктов от протекания сероводородной коррозии и, как следствие, образования пирофорных, серосодержащих отложений. Изобретение может быть использовано в нефтегазовой отрасли.

Наличие сернистых соединений не только существенно снижает качество нефти и усложняет процесс ее дальнейшей переработки, но и влияет на эксплуатационные свойства нефтепродуктов. В свою очередь активные серосодержащие соединения вызывают коррозию, что приводит к разрушению оборудования, предназначенного для хранения, транспортировки и переработки нефти, а также к формированию отложений, склонных к самовозгоранию и представляющих серьезную угрозу с точки зрения пожарной безопасности объектов нефтегазовой отросли промышленности. Процесс самовозгорания указанных отложений обусловлен их взаимодействием с кислородом воздуха.

Основная причина окисления пирофорных отложений заключается в наличии в их составе сульфидов и полисульфидов железа, образующихся в результате химических реакций железа и его оксидов с сероводородом и другими серосодержащими соединениями. Преимущественная часть пирофорных отложений образуется на внутренней поверхности резервуаров для хранения высокосернистой нефти и нефтепродуктов в паровоздушном пространстве. Основные реакции образования сульфидов в пирофорных отложениях:

Fe2O3+3H2S=Fe2S3+3H2O;

FeO+H2S=FeS+H2O;

Fe+H2S=FeS+H2.

Для предотвращения образования пирофорных отложений необходимо исключить или существенно замедлить протекание указанных выше химических реакций. Для этого можно использовать различные методы, например:

1. Использование в качестве конструкционного материала для изготовления резервуаров, коррозионностойких металлов и сплавов.

2. Гальваническое покрытие конструкционной стали, применяемой для строительства резервуаров.

3. Добавление в нефть и нефтепродукты ингибиторов коррозии.

4. Заполнение свободного объема оборудования инертными газами.

5. Обработка внутренних поверхностей оборудования композитными покрытиями на основе полимерных матриц, стойких к воздействию нефти и нефтепродуктов.

Известен способ предотвращения образования пирофорных отложений из сероводородсодержащих нефтепродуктов (Патент на изобретение RU 2253698С1, МПК C23F 15/00, C01G 49/12, 2005 г.), заключающийся в заполнении свободного пространства резервуаров, содержащих нефть и нефтепродукты газообразным азотом с избыточным давлением 50-500 мм вод. ст. и содержанием свободного кислорода не более 5 об.%. Недостатком этого способа является его высокая стоимость, обусловленная необходимостью установки оборудования для поддержания давления газообразного азота в паровоздушном пространстве резервуара для хранения нефти и нефтепродуктов.

Существует способы обработки пирофорных отложений различными веществами для их дезактивации либо окисления: использование ингибитора ИНФХ-1 (SU 825102, 30.04.1981), трилона Б (SU 1404462, 23.06.1988), водного раствора гидролизованного привитого сополимера акрилонитрила и бутадиенстирольного каучука (SU 1404463, 23.06.1988) для снижения скорости реакции окисления, использование в качестве дезактиватора культуры тионовых бактерий Thiobacillus ferrooxidans (патент на изобретение ЕА201500894А1, МПК C01G 49/12, B01D 53/84, C12N 1/20, C12R 1/01, 2016 г.) и другие.

Недостатками этих способов является использование дорогих реагентов, а также сложность обработки этими реагентами пирофорных отложений внутри резервуаров. К тому же эти способы предусматривают обработку уже образовавшихся отложений, то есть их дезактивацию и не предназначены для защиты от их образования. Такие способы остаются пожароопасными, так как требуют опорожнения резервуаров перед их обработкой, что не исключает возможности самовозгорания пирофорных отложений.

Известен защитный композитный состав от образования пирофорных отложений, образованных соединениями сероводорода с железом на основе полиуретана (Патент на изобретение RU2737908C, МПК C23F 15/00, C01G 49/12, 2020 г.), предназначенный для снижения скорости коррозии металлической поверхности резервуаров. К недостаткам этого состава можно отнести относительно невысокую адгезию к поверхности конструкционной стали, способность полиуретана набухать при контакте с водой, содержащейся в нефти и нефтепродуктах, а также способность полиуретановой массы выделять пары формальдегида при нагревании.

Покрытие из полимочевины обладает требуемыми для решения поставленной задачи характеристиками, имеет высокую стойкость к воздействию нефти и нефтепродуктов, высокую степень адгезии к металлу, эластичность и экологичность, однако не является надежной защитой от протекания сероводородной коррозии и образования пирофорных отложений.

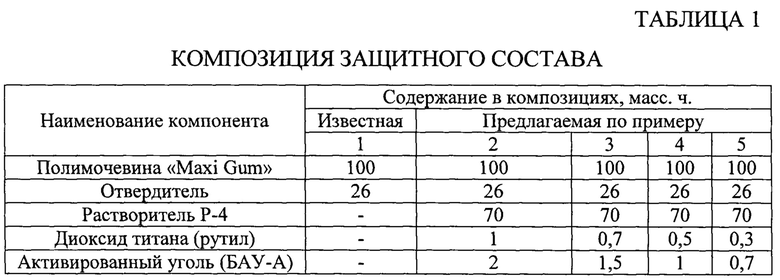

Новым в рецептуре защитного состава является сочетание полимочевины с растворителем (Р-4), активированным углем (БАУ-А) и диоксидом титана (рутил), в следующих соотношениях (в массовых частях): полимочевина - 100; отвердитель - 64, растворитель (Р-4) - 70; диоксид титана (рутил) - 0,3, активированный уголь (БАУ-А) - 0,7.

Добавление активированного угля позволяет частично адсорбировать сероводород, не допустить его проникновения через пленку и соответственно протекание реакции с железом в стенке резервуаров. Диоксид титана является сильным окислителем, поэтому его наличие в защитном составе позволяет окислять активные сернистые соединения, не позволяя им образовывать пирофорных отложений. Добавление в состав композиции растворителя уменьшает ее вязкость и позволяет получить более тонкую пленку без снижения качества покрытия.

Техническую сущность и преимущества предлагаемого состава иллюстрируют следующие примеры:

1. В 100 масс. ч. полимочевины при постоянном перемешивании вводят 26 масс. ч. отвердителя и 70 масс. ч. растворителя Р-4. В качестве образцов использовались пластины из низкоуглеродистой стали марки «Сталь 3». Выбор марки стали был обусловлен тем, что именно из такой стали производятся резервуары для хранения нефти и наиболее «богатых» сероводородом нефтепродуктов, таких как топочный мазут и прямогонный бензин. Размер использовавшихся в испытаниях пластин составлял 100×40×4 мм. Перед нанесением покрытий образцы подвергались механической очистке корд-щеткой с последовательным удалением жировых отложений путем обработки поверхности растворителем марки «Р4». Нанесение составов производили методом окунания. Сушку производили при нормальных условиях окружающей среды (средняя температура воздуха 20°С, влажность воздуха 55-60%) в течение 10 дней. Толщина покрытия составляла 350 мкм. Оценку адгезии проводили в соответствии ГОСТ 32702.2-2014 и ГОСТ 32299-2013. Стойкость покрытия к статическому воздействию жидкости (прямогонный бензин и сырая нефть) оценивали по ГОСТ 9.403-80 (метод А) по визуальному состоянию внешнего вида и изменению адгезии покрытий. Коррозионную стойкость покрытия оценивали по ГОСТ 9.908-85.

2. В 100 масс. ч. полимочевины при постоянном перемешивании вводят 26 масс. ч. отвердителя, 70 масс. ч. растворителя (Р-4), 1 масс. ч диоксида титана (рутил) и 2 масс. ч. активированного угля (БАУ-А). Проведение испытаний проводилось аналогично с примером 1.

3. В 100 масс. ч. полимочевины при постоянном перемешивании вводят 26 масс. ч. отвердителя, 70 масс. ч. растворителя (Р-4), 0,7 масс. ч диоксида титана (рутил) и 1,5 масс. ч. активированного угля (БАУ-А). Проведение испытаний проводилось аналогично с примером 1.

4. В 100 масс. ч. полимочевины при постоянном перемешивании вводят 26 масс. ч. отвердителя, 70 масс. ч. растворителя (Р-4), 0,5 масс. ч диоксида титана (рутил) и 1 масс. ч. активированного угля (БАУ-А). Проведение испытаний проводилось аналогично с примером 1.

5. В 100 масс. ч. полимочевины при постоянном перемешивании вводят 26 масс. ч. отвердителя, 70 масс. ч. растворителя (Р-4), 0,3 масс. ч диоксида титана (рутил) и 0,7 масс. ч. активированного угля (БАУ-А). Проведение испытаний проводилось аналогично с примером 1.

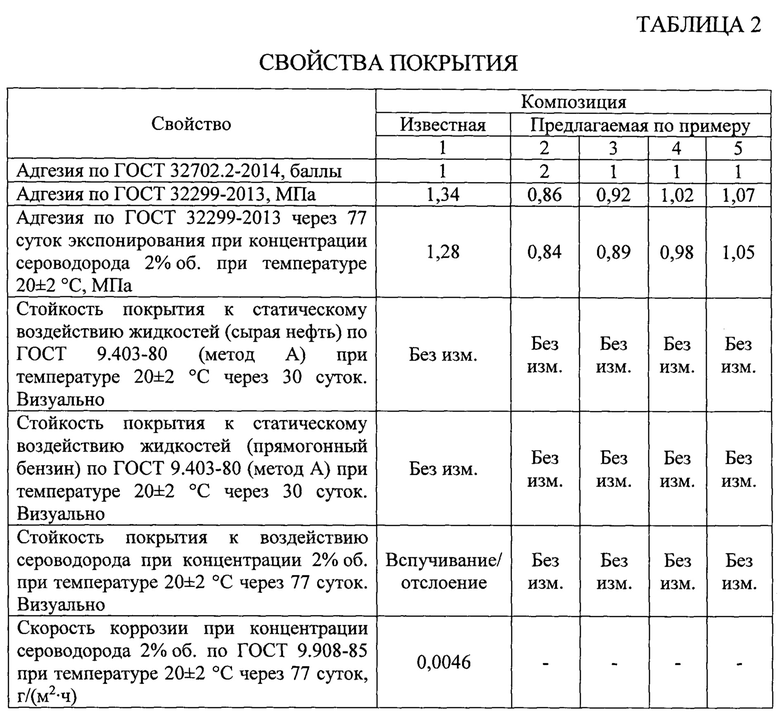

В табл.1 дана рецептура предлагаемого состава. В табл.2 представлены данные по физико-механическим и защитным свойствам.

Увеличение содержания диоксида титана и активированного угля приводит к изменению свойств получаемого покрытия, а именно к снижению адгезионной способности, что в свою очередь приводит к росту скорости коррозии. Увеличение стойкости покрытия и снижение скорости коррозии при воздействии сероводорода осуществляется за счет окислительного действия диоксида титана и адсорбционной способности активированного угля. Отсутствие признаков коррозии говорит об отсутствии химической реакции серосодержащих соединений со сталью, и как следствие об отсутствии образования пирофорных отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНЫЙ СОСТАВ ОТ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ, ОБРАЗОВАННЫХ СОЕДИНЕНИЯМИ СЕРОВОДОРОДА С ЖЕЛЕЗОМ | 2020 |

|

RU2737908C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ ИЗ СЕРОСОДЕРЖАЩИХ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2253698C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2007 |

|

RU2345109C1 |

| Способ получения огнезащитного покрытия для пенополистирольных плит (варианты) | 2024 |

|

RU2829849C1 |

| Способ получения ингибитора коррозии | 1990 |

|

SU1799893A1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ СТОКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2225754C2 |

| ПРОЦЕСС ОЧИСТКИ УГЛЕВОДОРОДНЫХ СРЕД ОТ HS И/ИЛИ МЕРКАПТАНОВ | 2017 |

|

RU2641910C1 |

| Антикоррозионное защитное покрытие на основе модифицированного аминного отвердителя | 2024 |

|

RU2841219C1 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ, СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2805934C1 |

| СРЕДСТВО ДЛЯ УДАЛЕНИЯ СЕРОВОДОРОДА И/ИЛИ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2349627C2 |

Изобретение относится к защитному составу на основе полимочевины, который может быть использован для окрашивания и защиты металлических поверхностей, внутренних поверхностей технологического оборудования для хранения нефти и нефтепродуктов. Сущность изобретения заключается в сочетании полимочевины с растворителем, активированным углем (БАУ-А) и диоксидом титана (рутил), в следующих соотношениях в мас. ч.: полимочевина - 100; отвердитель - 64; растворитель (Р-4) - 70; диоксид титана - 0,3-1; активированный уголь (БАУ-А) - 0,7-2. Изобретение обеспечивает получение масло-бензостойкого композитного покрытия с защитными свойствами от протекания сероводородной коррозии и образования пирофорных отложений. 2 табл.

Композитный состав для защиты внутренней поверхности резервуаров для хранения нефти и нефтепродуктов от образования пирофорных отложений, образованных серосодержащими соединениями с железом, включающий полимочевину, отвердитель, разбавитель, отличающийся тем, что дополнительно в составе содержит активированный уголь марки БАУ-А и диоксид титана в модификации рутила при следующем соотношении компонентов, мас. ч.:

| ЗАЩИТНЫЙ СОСТАВ ОТ ОБРАЗОВАНИЯ ПИРОФОРНЫХ ОТЛОЖЕНИЙ, ОБРАЗОВАННЫХ СОЕДИНЕНИЯМИ СЕРОВОДОРОДА С ЖЕЛЕЗОМ | 2020 |

|

RU2737908C1 |

| ПОЛИМОЧЕВИННАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ЗАЩИТНОГО ПОКРЫТИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2662164C1 |

| Приспособление к токарному станку для повторной установки суппорта с резцом в исходное положение при массовой обработке изделий | 1930 |

|

SU21619A1 |

| EA 201890486 A1, 31.07.2018 | |||

| US 6136455 A, 24.10.2000. | |||

Авторы

Даты

2024-03-26—Публикация

2023-03-06—Подача