гревают до 50-100 С воду или водный раствор катализатора, или водный раствор технологических добавок, или водный раствор катализатора и технологических добавок перед смешиванием их с огнеупорным наполните- е |Лем, а этилсиликат вводят при достижении водной суспензией температуры 30-50°С,

г в качестве катализатора используют неорганические кислоты - соляную, JQ серную, ортофосфорную или их бинарные смеси. В качестве технологических добавок - водорастворимые ПАВ, соли, органические и неорганические добавки.

После смешивания подогретой предварительно до 50-100°С воды или соответствующего раствора с огнеупорным наполнителем, имеющим температуру помещения, температура водной суспензии понижается до 30-50°С. При дос- 20 тижении этой температуры в суспензию вводят этилсиликат.

Предварительный подогрев воды или водного paxiTBOpa кислот, или водного раствора технологических добавок, 25 или водного раствора кислот и технологических добавок активизирует нейтрализацию примесей огнеупорного наполнителя, улучшает его смачивание, интенсифицирует процесс гидролиза 0 этилсиликата, чем iT объясняется- эффект ускорения отверждения форм и повышения их прочности. .

Верхний предел температуры подогрева указанных компонентов ограничен температурой кипения воды,, нижний величиной достигаемого эффекта уско.рения отверждения и повышения проч ности форм.

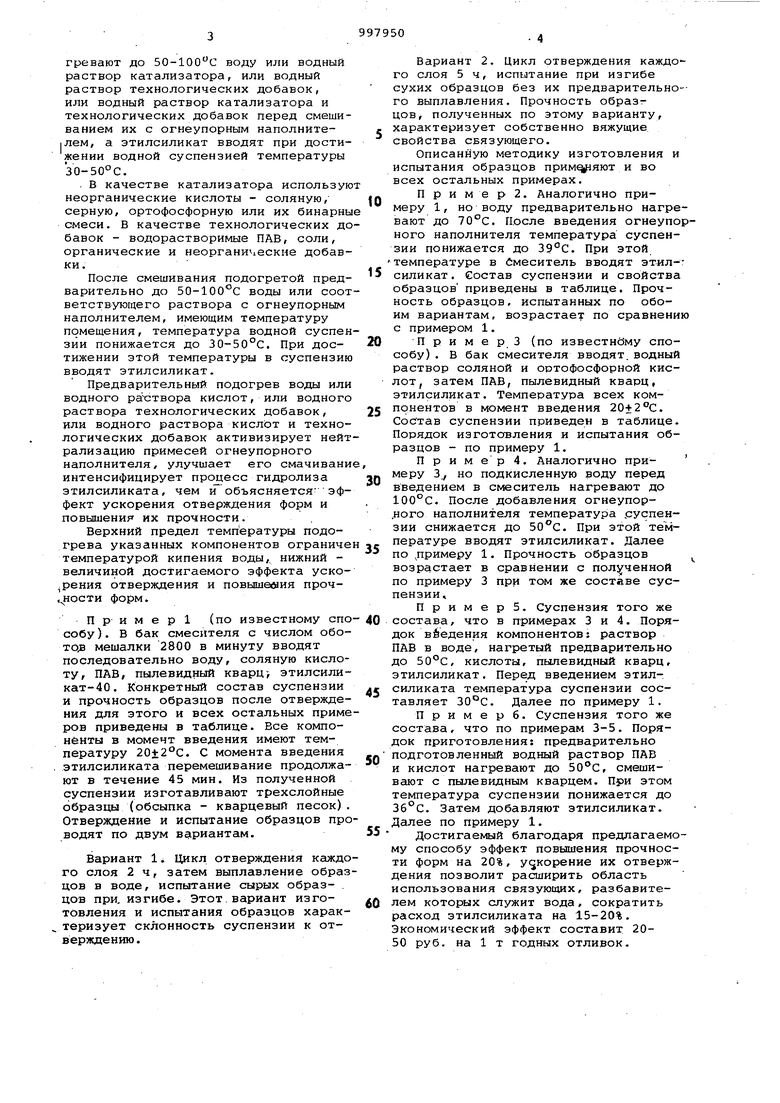

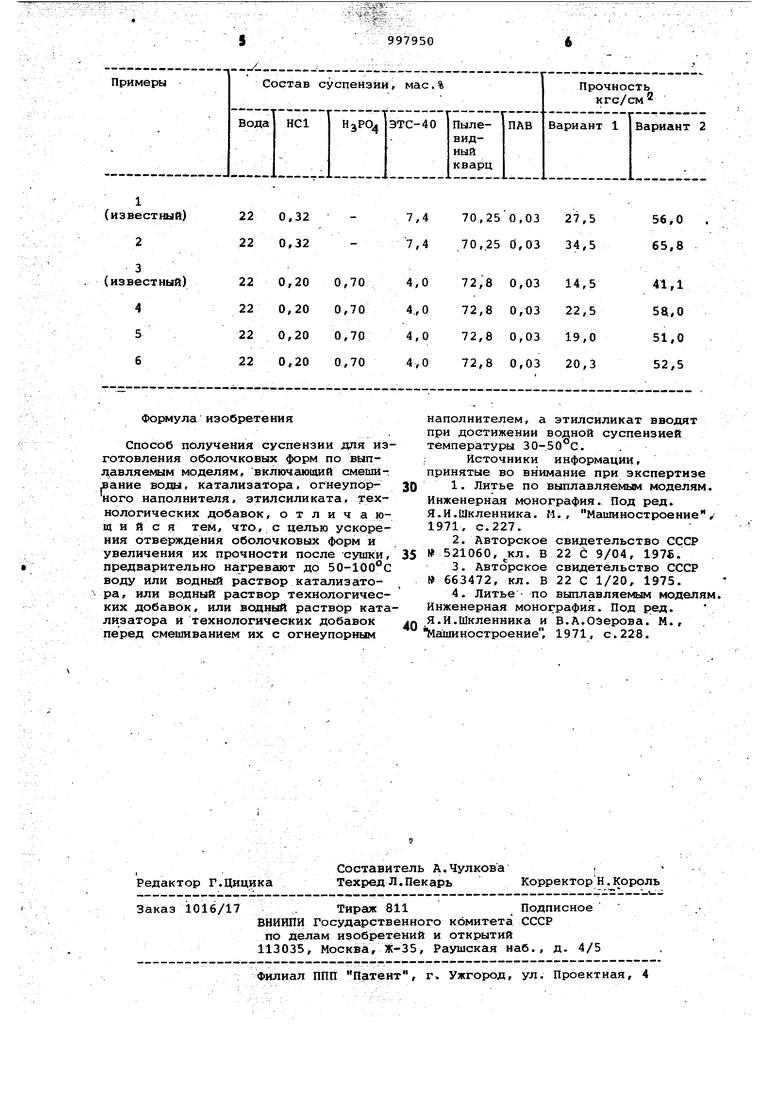

Пример (по известному спо- ДО собу). В бак смесителя с числом обото мешалки 2800 в минуту вводят последовательно воду, соляную кислоту, ПАВ, пылевидный кварц-, этилсиликат-40. Конкретный состав суспензии ., и прочность образцов после отверждения для этого и всех остальных примеров приведены в таблице. Все компоненты в момент введения имеют температуру 20t2°C. С момента введения

- 50 этилсиликата перемешивание продолжают в течение 45 мин. Из полученной суспензии изготавливают трехслойные образцы (обсыпка - кварцевый песок). Отверждение и испытание образцов проводят по двум вариантам.55

Вариант 1 Цикл отверждения каждого слоя 2 ч, затем выплавление образцов в воде, испытание сырых образ- . цов при. изгибе. Этот вариант изго- л товления и испытания образцов характеризует склонность суспензии к отверждению.

Вариант 2. Цикл отверждения каждого слоя 5 ч, испытание при изгибе сухих образцов без их предварительного выплавления. Прочность образцов, полученных по этому варианту, характеризует собственно вяжущие свойства связующего.

Описанную методику изготовления и испытания образцов и во всех остальных примерах.

П р и м е р 2. Аналогично примеру 1, но воду предварительно нагревают до 70°С. После введения огнеупоного наполнителя температура суспензии понижается до 39°С. При этой Температуре в Смеситель вводят этилсиликат. Состав суспензии и свойства образцов приведены в таблице. Прочность образцов, испытанных по обоим вариантам, возрастает по сравнени с примером 1.

Примерз (по известному способу) . В бак смесителя вводят, водный раствор соляной и ортофосфорной кислот, затем ПАВ, пылевидный кварц, этилсиликат. Температура всех компонентов в момент введения 20±2°С. Состав суспензии приведен в таблице Порядок изготсхвления и испытания образцов - по примеру 1.

П р и м е р 4. Аналогично примеру 3., но подкисленную воду перед введением в смеситель нагревают до 100°С. После добавления огнеупор.ного наполнителя температура .суспензии снижается до 50°С. При этой температуре вводят этилсиликат. Далее по примеру 1. Прочность образцов возрастает в сравнении с полученной по примеру 3 при том же составе суспензии,

П р и м е р 5. Суспензия того же состава, что в примерах 3 и 4. Порядок введения компонентов: раствор ПАВ в воде, нагретый предварительно до 50°С, кислоты, пылевидный кварц, этилсиликат. Перед введением этилсиликата температура суспензии составляет 30°С. Далее по примеру 1.

П р и м е р 6. Суспензия того же состава, что по примерам 3-5. Порядок приготовления: предварительно подготовленный водный раствор ПАВ и кислот нагревают до 50С, смешиBcUOT с пылевидным кварцем. При этом температура суспензии понижается до 36°С. Затем добавляют этилсиликат. Далее по примеру 1.

Достигаемый благодаря предлагаемому способу эффект повышения прочности форм на 20%, yyfopeHKG их отверждения позволит расширить область использования связующих, разбавителем которых служит вода, сократить расход этилсиликата на 15-20%. Экономический эффект составит 2050 руб. на 1 т годных отливок.

Формула из обрете ни я

Способ получения суспензии для изготовления оболочковых форм по выплдвляемым моделям, включающий смешиг .вание воды, катализатора, огнеупорного наполнителя, этилсиликата, технологических добавок, отличающийся тем, что, с целью ускорения отверждения оболочковых форм и увеличения их прочности после сушки, предварительно нагревают до SO-IOO C воду или водный раствор катализатора, или водный раствор технологических добавок, или водный раствор катализатора и технологических добавок перед смешиванием их с огнеупорным

наполнителем, а этилсиликат вводят при достижении водной суспензией температуры 30-50°С. Источники информации, принятые во внимание при экспертизе Литье по выплавляемым моделям. Инженерная монография. Под ред. Я.И.Шкленника. М., Машиностроение / 1971, с.227.

2.Авторское свидетельство СССР I 521060, кл. В 22 С 9/04, 197.

3.Авторское свидетельство СССР 663472, кл. В 22 С 1/20, 1975.

4.Литье по выплавляемым моделям. Инженерная монография. Под ред.

Я.И.Шкленника и В.А.Озерова. М., 11ашиностроение, 1971, с. 228.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Способ получения форм по выплавляемым моделям | 1988 |

|

SU1664451A1 |

| Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям | 1984 |

|

SU1256846A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

Авторы

Даты

1983-02-23—Публикация

1981-04-08—Подача