Изобретение относится к литейному производству, в частности к технологии изготовления форм по выплавляемым моделям.

Оболочковые формы в этом виде литья изготавливают нанесением на модель (блок моделей) слоев покрытия из суспензий, содержащих пылевидный огнеупорный наполнитель и связующее, в качестве которого служат растворы гидролизованного этилсиликата. Каждый слой суспензии присыпают зернистым огнеупорным материалом, затем сушат.

Недостатком указанного способа изготовления форм является периодически возникающий эффект поверхности отливок в виде червеобразных и шаровидных приливов.

Для сокращения количества отливок с указанными дефектами модельные блоки предварительно промывают в мыльном растворе или растворителях [1] или погружают их в раствор гидролизованного этилсиликата [2]

Однако перечисленные способы не решают кардинально задачи улучшения качества поверхности.

Известен опыт использования для первого (лицевого) слоя формы суспензий с кремнезолем [3] Такие суспензии обеспечивают требуемое качество поверхности отливок.

Однако кремнезоль коагулирует при отрицательных температурах, имеет весьма ограниченный срок хранения. Кроме того, использование его в дополнение к основному связующему для форм как правило, к этилсиликату, вызывает дополнительные затраты и организационные трудности.

Известен способ изготовления форм с этилсиликатным связующим, по которому непосредственно на поверхность модели наносят слой из суспензии с этилсиликатным связующим, не обсыпая зернистым огнеупором. Этот слой подсушивают в течение часа, а затем наносят остальные слои с этилсиликатным связующим по традиционной технологии с обсыпкой и сушкой каждого слоя [4]

Использование способа-прототипа позволяет лишь частично снизить количество дефектов поверхности, возникновение которых вызвано избирательным смачиванием связующего по отношению к материалу обсыпки. Значительная же часть дефектов в виде шаровидных приливов и в особенности червеобразные наплывы остаются, поскольку их причиной является старение суспензии с этилсиликатным связующим, сопровождающееся нарастанием его вязкости и поверхностного натяжения.

Другим недостатком прототипа является склонность слоя, не обсыпленного огнеупором, к растрескиванию. Особенно высока эта склонность для слоя, сформированного из суспензии с ЭТС-связующим, разбавленным органическими растворителями. Поэтому лицевой слой по прототипу может быть изготовлен лишь из суспензии с "водным" этилсиликатным связующим. Но и эти связующие не гарантируют от возможности растрескивания лицевого слоя, например, на моделях сложной конфигурации или при вынужденном увеличении времени сушки такого слоя (обеденные перерывы, остановки конвейеров и т.п.).

Задача изобретения повышение качества поверхности отливок за счет устранения дефектов типа шаровидных и червеобразных приливов. Кроме того, изобретение в ряде случаев позволяет повысить удельную прочность форм, т.е. прочность, отнесенную к единице связующего, расходуемого на изготовление формы в целом.

Сущность изобретения заключается в следующем. Лицевой слой формы, т.е. слой непосредственно прилегающий к модели, наносят из суспензии, формирующей на модели покрытие минимальной прочности, а потому не подверженное растрескиванию. Поверхностное натяжение и вязкость жидкой фазы суспензии для лицевого слоя (далее "лицевой" суспензии) минимальны, так как эта суспензия не содержит каких-либо полимерных соединений. Благодаря сочетанию этих свойств на модели формируется покрытие равномерной толщины, плотно прилегающее к ее поверхности. За счет последующей операции нанесения слоя с этилсиликатным связующим слой закрепляется в форме благодаря пропитке этилсиликатным связующим. Это обеспечивает высокое качество поверхности отливок.

Лицевой слой наносят из суспензии огнеупорного наполнителя в кислом водном растворе ПАВ или в кислом водноорганическом растворе, мас. Вода 15-30 Неорганические кислоты 1-3 ПАВ анионактивного или неионогенного класса 0,05-0,2 Огнеупорный наполнитель Остальное

Органический растворитель используют в составе суспензии при особо высоких требованиях к качеству поверхности отливки или для сокращение времени сушки слоя из лицевой суспензии, если такой слой наносят и во внутренней части формы, мас. Смесь воды и орга- нического растворителя в соотношении 1:1. 3:1 15-30 Неорганические кислоты 1-3 Огнеупорный наполнитель Остальное

В составе суспензии используют следующие материалы:

неорганические кислоты соляную, серную, азотную, ортофосфорную или их бинарные смеси;

органический растворитель ацетон, спирты, отходы спиртоводочного производства, другие водорастворимые растворители;

поверхностно-активные вещества анионактивного или неионогенного класса, например метаупон, циталан, авироль, сульфанол, сульфосид, ДНС.

Прилегающий в модели лицевой слой подсушивают на воздухе по крайней мере 5 мин. Верхний предел времени подсушивания неограничен, поскольку лицевой слой из суспензий приведенного состава не растрескивается и не меняет своих свойств во времени.

Это важно как с технологической точки зрения при изготовлении отливок сложной конфигурации, так и по организационным соображениям, так как позволяет оставлять модели с нанесенным лицевым слоем при непредвиденных паузах, в перерывах между рабочими сменами и т.п.

Подсушивание лицевого слоя менее 5 мин. не рекомендуется, т.к. такой слой может быть смыт при нанесении следующего.

После подсушивания лицевого (первого) слоя формы непосредственно на него наносят второй слой из суспензии огнеупорного наполнителя в этилсиликатном связующем. Этот слой обсыпают песком и сушат. Этилсиликатное связующее, проникая в лицевой слой, закрепляет его. Последующие слои наносят из суспензии с этилсиликатным либо иным известным связующим по общепринятой технологии или чередуют слои с этилсиликатным связующим со слоями из лицевой суспензии. При этом внутренние слои из лицевой суспензии по общепринятой технологии обсыпают песком и сушат.

Таким образом, начиная с третьего слоя можно чередовать слои из суспензии с этилсиликатным связующим со слоями из лицевой суспензии. Порядок чередования может быть различен, однако в любом случае за покрытием из лицевой суспензии должен следовать слой из суспензии с этилсиликатным связывающим или пропитывающий состав на основе этилсиликата, например эфиры ортокремниевой кислоты, их гидролизованные или негидролизованные растворы.

Такое чередование позволяет повысить удельную прочность форм, т.е. прочность, отнесенную к единице расходуемого связующего, поскольку лицевые суспензии не содержат этилсиликата.

Помимо экономии дорогостоящего связующего изменяется структура формы в ней появляются податливые слои из лицевой суспензии, что повышает трещиноустойчивость форм, их газопроницаемость.

П р и м е р 1 (прототип). На блок моделей из модельного состава Р-3 нанесли слой из суспензии с водным ЭТС-связующим. Этот слой, не обсыпая песком, подсушивали в течение ч, а затем нанесли остальные слои с обсыпкой и сушкой каждого по 2,5 ч. Модельный состав удаляли в воде, все остальные операции выполняли по традиционной технологии. Одновременно с формой изготавливали образцы для испытания при изгибе.

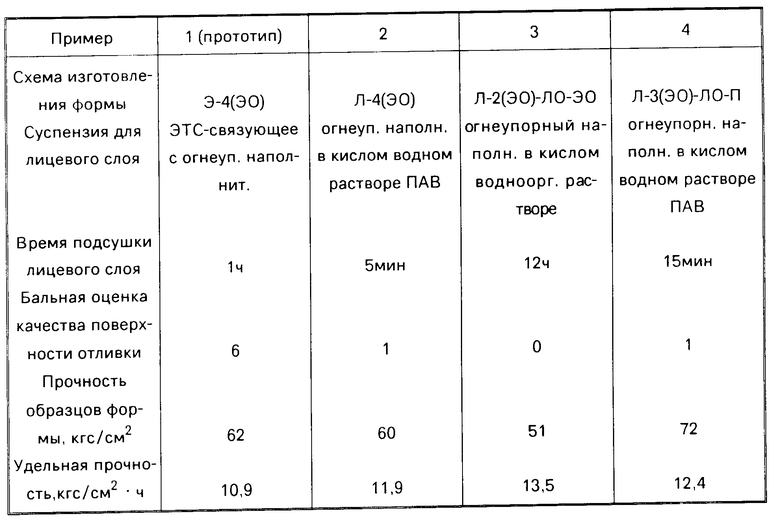

В таблице приведены абсолютные значения прочности, а также величина удельной прочности, отнесенной к единице израсходованного связующего.

Склонность к формированию дефектов поверхности типа шаровидных и червеобразных приливов оценивали в баллах на специальных пробах, имеющих конфигуpацию зубчатой рейки, у основания зуба которой, как правило, образуются приливы указанного вида. Согласно принятой бальной оценке, количество баллов соответствует числу образовавшихся приливов. Проба, изготовленная по примеру 1, оценена баллом 6.

П р и м е р 2 (по изобретению). На блок моделей наносили слой из суспензии состава, мас. Вода 27 Соляная кислота 1 Ортофосфорная кислота 1,5 Сульфанол 0,1 Пылевидный кварц Остальное

Через 5 мин. на лицевой слой наносили второй слой покрытия из суспензии с этилсиликатным связующим, обсыпали его песком, сушили 2,5 ч, затем по той же технологии, что и второй слой наносили еще три слоя с этилсиликатным связующим, модели удаляли в воде. Остальные операции выполняли по традиционной технологии.

П р и м е р 3 (по изобретению). Аналогично примеру 2. Состав лицевой суспензии, мас. Вода + ацетон в соотношении, об, 2:1 25 Ортофосфорная кислота 3,0 Пылевидный кварц Остальное

Время между нанесением первого (лицевого) и второго слоя формы 12 ч (имитация остановки конвейера в ночное время). Растрескивание лицевого слоя после выдержки в течение 12 ч. не обнаружено. Второй и третий слои наносили из суспензий с этилсиликатным связующим, четвертый из лицевой, пятый из суспензии с этилсиликатным связующим. Все слои, начиная со второго, обсыпали песком и сушили по 2,5 ч. каждый, далее все аналогично примерам 1 и 2.

П р и м е р 4 (по изобретению). Состав лицевой суспензии, мас. Вода 30 Азотная кислота 0,3 Ортофосфорная кислота 0,7 Метаупон 0,2 Пылевидный шамот Остальное

Время подсушивания лицевого слоя 15 мин.

Второй, третий, четвертый слои наносили из суспензии с этилсиликатным связующим, пятый из лицевой суспензии. Время сушки 2-5-го слоев по 2,5 ч. каждый. По завершении сушки 5-го слоя его пропитывают гидролизованным раствором этилсиликата и через 30 мин. из формы удаляют модельный состав. Порядок чередования слоев схематически приведен в таблице. При этом приняты следующие буквенные обозначения: 3 слой из суспензии с этилсиликатным связующим; Л слой из лицевой суспензии; О обсыпка; П пропитка; цифрами обозначено количество повторяющихся операций.

Таким образом, приведенные примеры подтверждают, что реализация изобретения позволит повысить качество поверхности отливок, а также снизить расход дорогостоящих этилсиликатных связующих благодаря увеличению удельной прочности форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2723878C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2000 |

|

RU2191656C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

Изобретение относится к литейному производству, в частности к изготовлению многослойных форм по выполняемым моделям. Сущность изобретения: лицевой счет формы, т.е. слой, прилегающий непосредственно к модели, наносят из суспензии наполнителя в кислом водном растворе ПАВ или в кислом водноорганическом растворе. Для подкисления водного раствора используют неорганические кислоты, а ПАВ используют анионактивного или неионогенного класса. В случае предъявляемых особо высоких требований к качеству поверхности отливок или для сокращения времени сушки облицовочного слоя в суспензию вводят органический растворитель. Этот слой подсушивают по крайней мере 5 мин без предварительной обсыпки огнеупорным материалом, затем на него наносят второй слой суспензии из огнеупорного наполнителя с этилсиликатным связующим, который также обсыпают огнеупорным материалом и подсушивают. Последующие слои формируют также из суспензии с этилсиликатным связующим или чередуя слои из суспензии с этилсиликатным связующим со слоями из суспензии для лицевого слоя. Такой способ изготовления многослойных форм позволит улучшить качество поверхности отливок за счет устранения дефектов типа шаровидных и червеобразных приливов. Кроме того, позволяет повысить и удельную прочность формы. 1 з.п. ф-лы, 1 табл.

Вода 15,0-30,0

Неорганическая кислота 1,0-3,0

Поверхностно-активное вещество анионактивного или неоногенного класса 0,05-0,2

Огнеупорный наполнитель Остальное

или из суспензии с подкисленным водно-органическим растворителем состава, мас.

Смесь воды и органического растворителя в соотношении 1:1 3:1 15,0-30,0

Неорганическая кислота 1,0-3,0

Огнеупорный наполнитель Остальное

подсушку облицовочного слоя осуществляют по крайней мере 5 мин с последующим упрочнением его суспензией из огнеупорного наполнителя и этилсиликатного связующего.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Изготовление вставок форм для литья под давлением - Литейное производство | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1995-09-20—Публикация

1992-10-11—Подача