(54) ПИТАТЕЛЬ ДЛЯ ТРУДНОСЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель для трудносыпучих материалов | 1989 |

|

SU1676939A1 |

| Бункер | 1983 |

|

SU1197946A1 |

| Бункер | 1983 |

|

SU1155512A1 |

| УСТРОЙСТВО ПОДАЧИ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2467251C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2161587C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 2007 |

|

RU2346875C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2323148C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2326797C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 2011 |

|

RU2458837C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2158217C1 |

1

Изобретение относится к фасовочной технике, а именно к устройствам для питания транспортирующих механизмов, и может быть использовано для питания установок по переработке нефтенасыщенных горных пород.

Известен питатель для трудносыпучих материалов, склонных к сводообразованию, который содержит корпус с коническим днищем, смонтированный в нем шнек с приводом и расположенным над шнеком приспособлением для разрушения сводообразования 1.

Однако известное устройство не обеспечивает равномерной подачи материала при изменении его физико-механических свойств, что приводит к снижению производительности.

Целью изобретения является обеспечение более равномерной подачи материала.

Поставленная цель достигается тем, что в питателе для трудносыпучих материалов, склонных к сводообразованию, состоящем из корпуса с коническим днищем, смонтированных в нем шнека с приводом и рас

положенного над последним приспособления для разрушения сводообразрвания, приспособление для разрушения сводообразрвания выполнено в виде, по крайней мере, одной пластинчатой рамки, укрепленной на горизонтальном валу, при этом расстояние от продольных пластин рамки до стенок корпуса и витков шнека составляет не более диаметра шнека.

Кроме того, питатель снабжен дополнительным шнеком, расположенным параллельно основному шнеку и имеющим с ним одинаковый щаг витков, при этом витки одного шнека расположены между витками другого шнека.

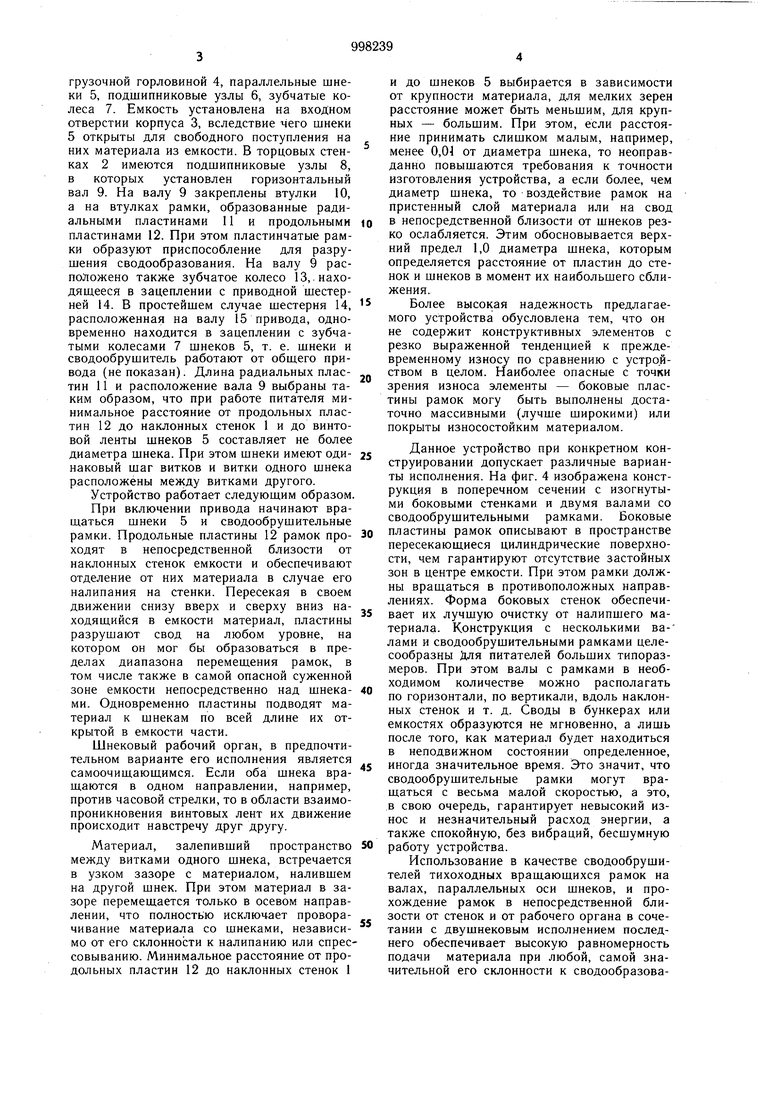

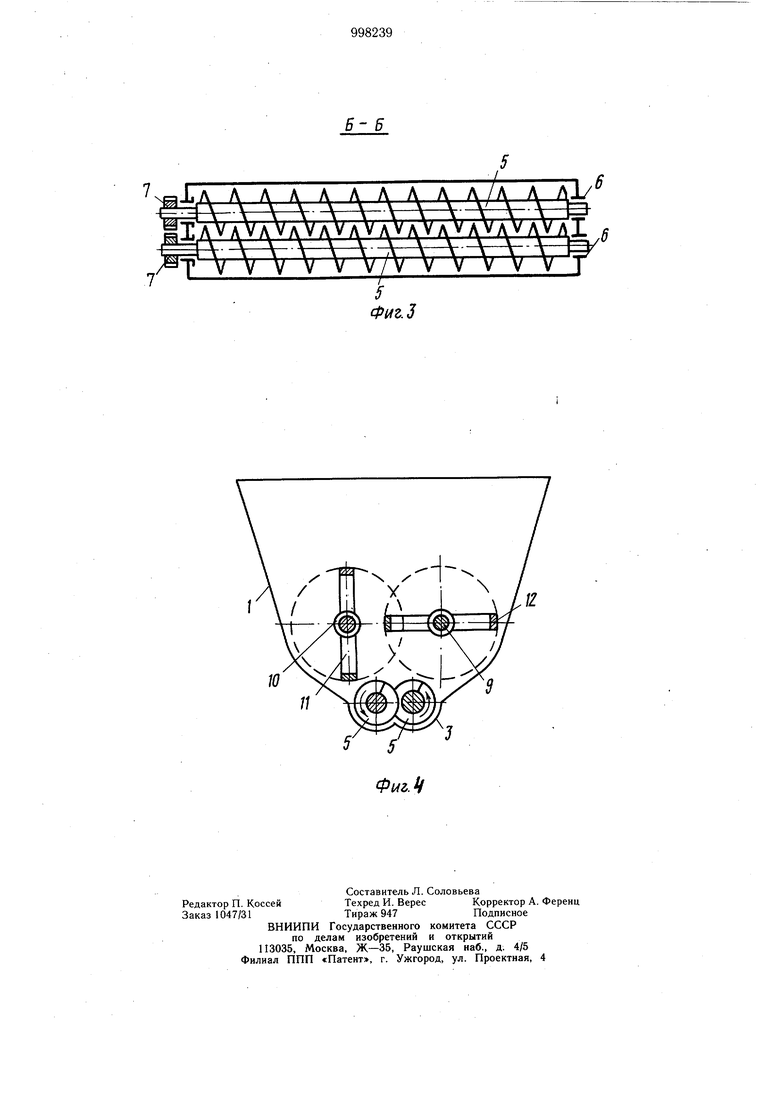

На фиг. 1 изображен питатель для сыпучих материалов, поперечное сечение; на фиг. 2 - сечение А-А на фиг. 1; на фи,г. 3- сечение Б-Б на фиг. 2; на фиг. 4 - бункер, в поперечном сечении, вариант.

Питатель содержит корпус, имеющий, 20 боковые наклонные стенки I и вертикальные торцовые стенки 2. В нижней конической части емкости, в области смыкания боковых стенок, расположен шнековый рабочий орган, включающий корпус 3 с разгрузочной горловиной 4, параллельные шнеки 5, подшипниковые узлы 6, зубчатые колеса 7. Емкость установлена на входном отверстии корпуса 3, вследствие чего шнеки 5 открыты для свободного поступления на них материала из емкости. В торцовых стенках 2 имеются подшипниковые узлы 8, в которых установлен горизонтальный вал 9. На валу 9 закреплены втулки 10, а на втулках рамки, образованные радиальными пластинами 11 и продольными пластинами 12. При этом пластинчатые рамки образуют приспособление для разрушения сводообразования. На валу 9 расположено также зубчатое колесо 13, .находяш,ееся в зацеплении с приводной шестерней 14. В простейшем случае шестерня 14, расположенная на валу 15 привода, одновременно находится в зацеплении с зубчатыми колесами 7 шнеков 5, т. е. шнеки и сводообрушитель работают от обшего привода (не показан). Длина радиальных пластин 11 и расположение вала 9 выбраны таким образом, что при работе питателя минимальное расстояние от продольных пластин 12 до наклонных стенок 1 и до винтовой ленты шнеков 5 составляет не более диаметра шнека. При этом шнеки имеют одинаковый шаг витков и витки одного шнека расположены между витками другого.

Устройство работает следуюшим образом.

При включении привода начинают вращаться шнеки 5 и сводообрушительные рамки. Продольные пластины 12 рамок проходят в непосредственной близости от наклонных стенок емкости и обеспечивают отделение от них материала в случае его налипания на стенки. Пересекая в своем движении снизу вверх и сверху вниз находяшийся в емкости материал, пластины разрушают свод на любом уровне, на котором он мог бы образоваться в пределах диапазона перемещения рамок, в том числе также в самой опасной суженной зоне емкости непосредственно над шнеками. Одновременно пластины подводят материал к щнекам по всей длине их открытой в емкости части.

Шнековый рабочий орган, в предпочтительном варианте его исполнения является самоочищающимся. Если оба щнека вращаются в одном направлении, например, против часовой стрелки, то в области взаимопроникновения винтовых лент их движение происходит навстречу друг другу.

Материал, залепивщий пространство между витками одного щнека, встречается в узком зазоре с материалом, налившем на другой шнек. При этом материал в зазоре перемещается только в осевом направлении, что полностью исключает проворачивание материала со шнеками, независимо от его склонности к налипанию или спрессовыванию. Минимальное расстояние от продольных пластин 12 до наклонных стенок 1

И до шнеков 5 выбирается в зависимости от крупности материала, для мелких зерен расстояние может быть меньшим, для крупных - большим. При этом, если расстояние принимать слищком малым, например, менее 0,01 от диаметра шнека, то неоправданно повышаются требования к точности изготовления устройства, а если более, чем диаметр шнека, то воздействие рамок на пристенный слой материала или на свод в непосредственной близости от шнеков резко ослабляется. Этим обосновывается верхний предел 1,0 диаметра шнека, которым определяется расстояние от пластин до стенок и шнеков в момент их наибольшего сближения.

Более высокая надежность предлагаемого устройства обусловлена тем, что он не содержит конструктивных элементов с резко выраженной тенденцией к преждевременному износу по сравнению с устройством в целом. Н аиболее опасные с точки зрения износа элементы - боковые пластины рамок могу быть выполнены достаточно массивными (лучше широкими) или покрыты износостойким материалом.

Данное устройство при конкретном конструировании допускает различные варианты исполнения. На фиг. 4 изображена конструкция в поперечном сечении с изогнутыми боковыми стенками и двумя валами со сводообрушительными рамками. Боковые пластины рамок описывают в пространстве пересекающиеся цилиндрические поверхности, чем гарантируют отсутствие застойных зон в центре емкости. При этом рамки должны вращаться в противоположных направлениях. Форма боковых стенок обеспечивает их лучшую очистку от налипшего материала- Конструкция с несколькими валами и сводообрущительными рамками целесообразны )1ля питателей больщих типоразмеров. При этом валы с рамками в необходимом количестве можно располагать по горизонтали, по вертикали, вдоль наклонных стенок и т. д. Своды в бункерах или емкостях образуются не мгновенно, а лишь после того, как материал будет находиться в неподвижном состоянии определенное, иногда значительное время. Это значит, что сводообрушительные рамки могут вращаться с весьма малой скоростью, а это, в свою очередь, гарантирует невысокий износ и незначительный расход энергии, а также спокойную, без вибраций, бесшумную работу устройства.

Использование в качестве сводообрушителей тихоходных вращающихся рамок на валах, параллельных оси шнеков, и прохождение рамок в непосредственной близости от стенок и от рабочего органа в сочетании с двушнековым исполнением последнего обеспечивает высокую равномерность подачи материала при любой, самой значительной его склонности к сводообразованию, зависанию в емкости и налипанию на винты.

Формула изобретения

Фиг.1

ном оси щнека, при этом минимальное расстояние от продольных пластин рамки до стенок корпуса и витков щнека составляет не более диаметра щнека.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 236328, кл. В 65 D 88/64, 1965.

А-А

Ю

П

12

9

ФИ1.

Авторы

Даты

1983-02-23—Публикация

1981-01-04—Подача