(54) УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТРАНСПОРТИРУЕМОЙ ПО ТРУБОПРОВОДАМ

ГИДРОСМЕСИ

1

Изобретение относится к гидротранспорту, а именно к устройству для сгущения и регулирования плотности транспортируемой по трубопроводам,гидросмеси.

По основному авт. св. № 755723 известно устройство для сгущения и регулирования плотности транспортируемой по трубопроводам гидросмеси, которое содержит соединенный с транспортным трубопроводом корпус с плотностями, сообщающимися между собой посредством разделительного элемента, выполненного в виде заполненного зернистым материалом кожуха, и сливной патрубок с заслонкой, причем кожух разделительного элемента выполнен в виде установленного в корпусе между упомянутыми плотностями с возможностью вращения открытого с одного торца барабана, цилиндрическая стенка которого перфорирована отверстиями, при этом барабан снабжен охватывающей его цилиндрическую поверхность уплотняющей обоймой, выполненной в виде двух полуколец, установленных в корпусе одно под другим с возможностью смещения под действием транспортируемого потока, причем между внутренней поверхностью полуколец и поверхностью барабана образован Зйзор, а в нижнем полукольце имеется вырез 1.

Однако при сгущении гидросмесей с щироким диапазоном колебания грануло метрического состава твердой фракции в

5 транспортном потоке лаблюдается недопустимый вынос твердых частиц в сливной поток, зависящий от скорости вращения барабана разделительного элемента и величины расхода сливного потока, что сни,Р жает эффективность сгущения. Кроме того, при сгущений гидросмесей с Высоким содержанием щлама требуется перестройка или переналадка редуктора приводного мexiaниэма, либо замена зернистого материала соответствующей крупности в разделительном:

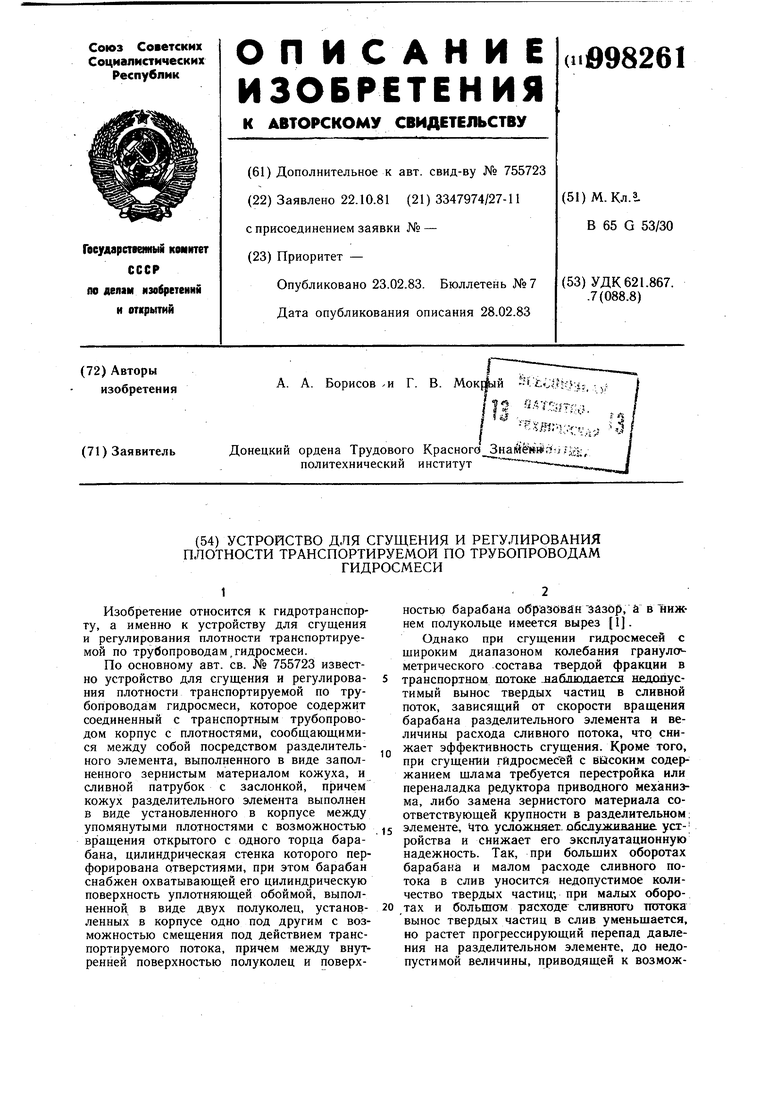

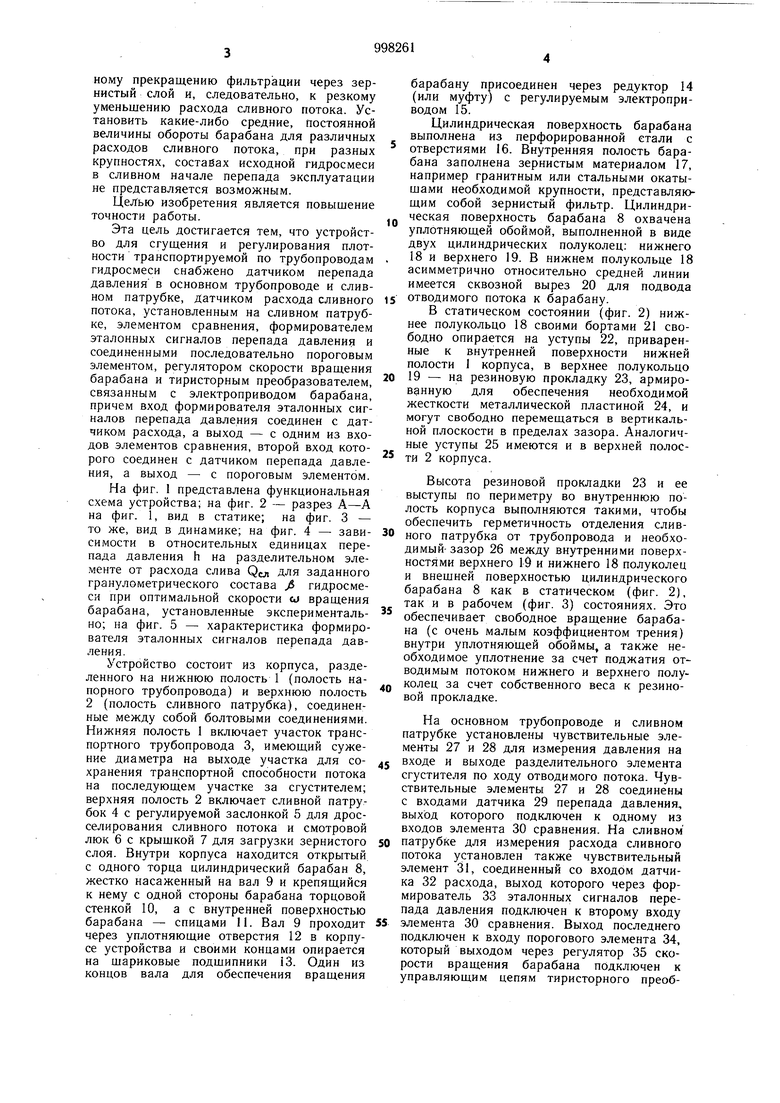

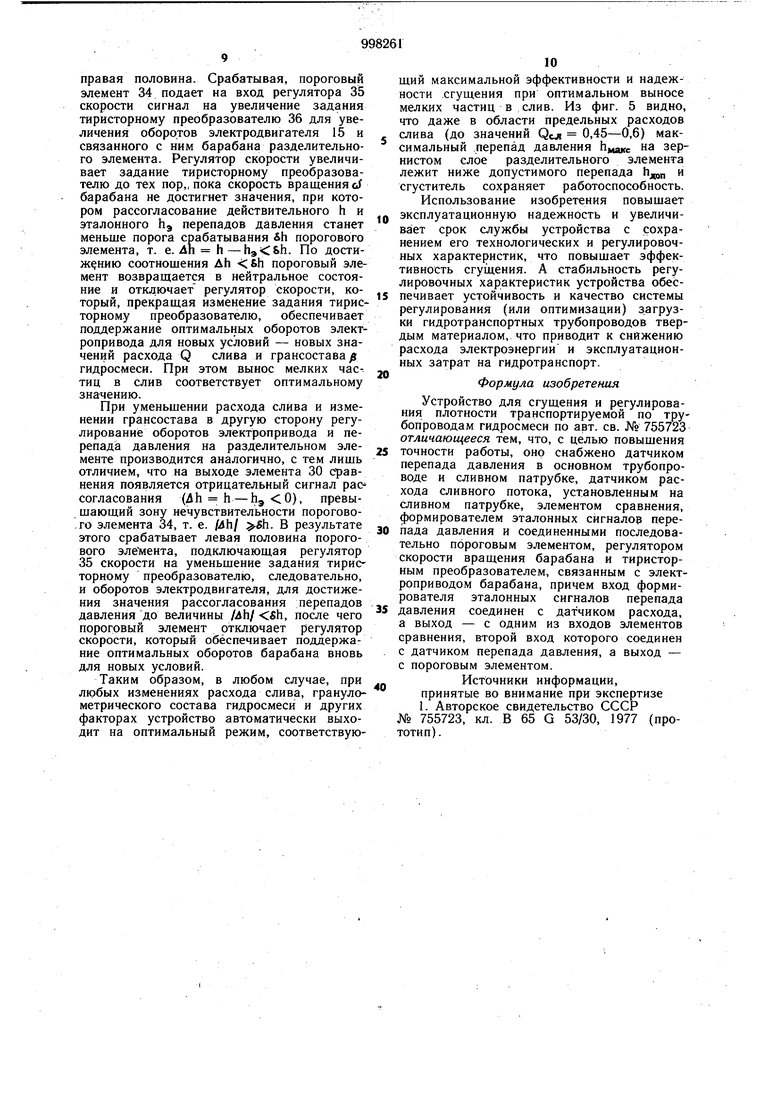

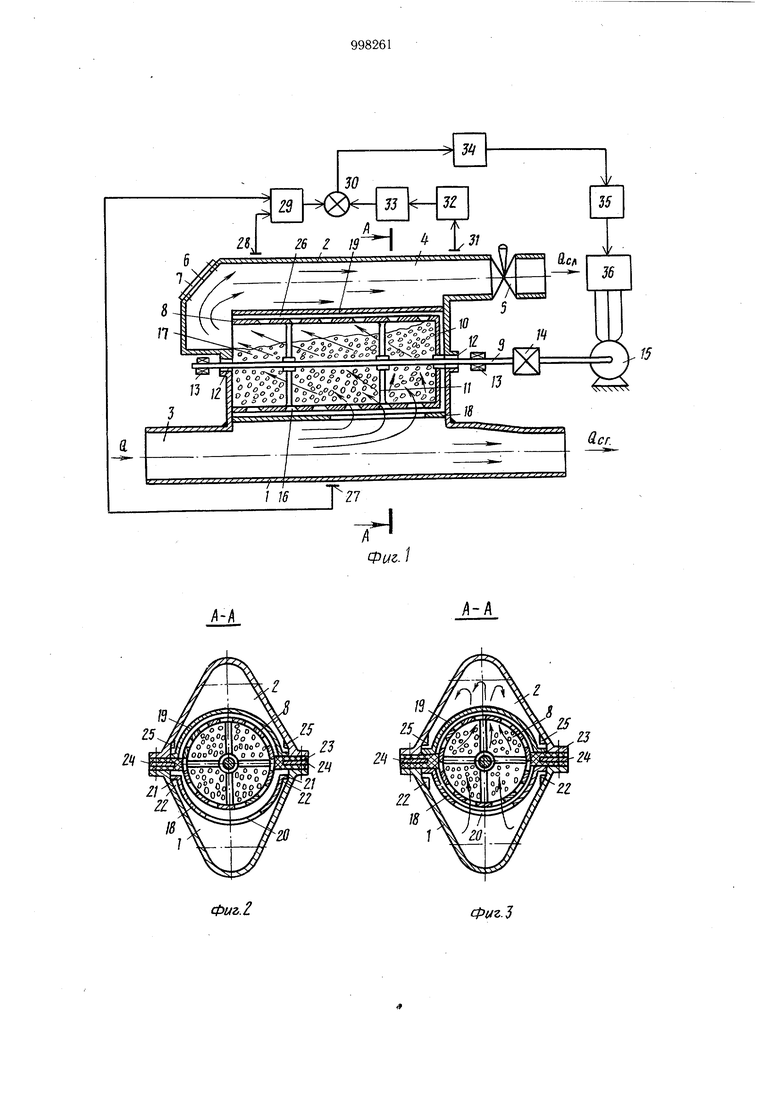

15 элементе, 4та усложняет.обслуживание уст-; ройства и снижает его эксплуатационную надежность. Так, при больщих оборотах барабана и малом расходе сливного потока в слив уносится недопустимое количество твердых частиц; при малых оборо20 тах и большом рагсходе сливного тготока вынос твердых частиц в слив уменьшается, но растет прогрессирующий перепад давления на разделительном элементе, до недопустимой величины, приводящей к возможному прекращению фильтрацин через зернистый слой и, следовательно, к резкому уменьшеиню расхода сливного потока. Установить какие-либо средние, постоянной величины обороты барабана для различных расходов сливного потока, при разных крупностях, составах исходной гидросмеси в сливном начале перепада эксплуатации не представляется возможным. Це;1ью изобретения является повышение точности работы. Эта цель достигается тем, что устройство для сгущения и регулирования плотности транспортируемой по трубопроводам гидросмеси снабжено датчиком перепада давления в основном трубопроводе и сливном патрубке, Датчиком расхода сливного потока, установленным на сливном патрубке, элементом сравнения, формирователем эталонных сигналов перепада давления и соединенными последовательно пороговым элементом, регулятором скорости вращения барабана и тиристорным преобразователем, связанным с электроприводом барабана, причем вход формирователя эталонных сигналов перепада давления соединен с датчиком расхода, а выход - с одним из входов элементов сравнения, второй вход которого соединен с датчиком перепада давления, а выход - с пороговым элементом. На фиг. 1 представлена функциональная схема устройства; на фиг. 2 - разрез А-А на фиг. 1, вид в статике; на фиг. 3 - то же, вид в динамике; на фиг. 4 - зависимости в относительных единицах перепада давления h на разделительном элементе от расхода слива для заданного гранулометрического состава / гидросмеси при оптимальной скорости cj вращения барабана, установленные экспериментально; на фиг. 5 - характеристика формирователя эталонных сигналов перепада давления. Устройство состоит из корпуса, разделенного на нижнюю полость 1 (полость напорного трубопровода) и верхнюю полость 2 (полость сливного патрубка), соединенные между собой болтовыми соединениями. Нижняя полость 1 включает участок транспортного трубопровода 3, имеющий сужение диаметра на выходе участка для сохранения транспортной способности потока на последующем участке за сгустителем; верхняя полость 2 включает сливной патрубок 4 с регулируемой заслонкой 5 для дросселирования сливного потока и смотровой люк 6 с крышкой 7 для загрузки зернистого слоя. Внутри корпуса находится открытый с одного торца цилиндрический барабан 8, жестко насаженный на вал 9 и крепящийся к нему с одной стороны барабана торцовой стенкой 10, ас внутренней поверхностью барабана - спицами И. Вал 9 проходит через уплотняющие отверстия 12 в корпусе устройства и своими концами опирается на шариковые подшипники 3. Один из концов вала для обеспечения вращения барабану присоединен через редуктор 14 (или муфту) с регулируемым электроприводом 15. Цилиндрическая поверхность барабана выполнена из перфорированной стали с отверстиями 16. Внутренняя полость барабана заполнена зернистым материалом 17, например гранитным или стальными окатышами необходимой крупности, представляющим собой зернистый фильтр. Цилиндрическая поверхность барабана 8 охвачена уплотняющей обоймой, выполненной в виде двух цилиндрических полуколец: нижнего 18и верхнего 19. В нижнем полукольце 18 асимметрично относительно средней линии имеется сквозной вырез 20 для подвода отводимого потока к барабану. В статическом состоянии (фиг. 2) нижнее полукольцо 18 своими бортами 21 свободно опирается на уступы 22, приваренные к внутренней поверхности нижней полости I корпуса, в верхнее полукольцо 19- на резиновую прокладку 23, армированную для обеспечения необходимой жесткости металлической пластиной 24, и могут свободно перемещаться в вертикальной плоскости в пределах зазора. Аналогичные уступы 25 имеются и в верхней полости 2 корпуса. Высота резиновой прокладки 23 и ее выступы по периметру во внутреннюю полость корпуса выполняются такими, чтобы обеспечить герметичность отделения сливного патрубка от трубопровода и необходимый- зазор 26 между внутренними поверхностями верхнего 10 и нижнего 18 полуколец и внешней поверхностью цилиндрического барабана 8 как в статическом (фиг. 2), так и в рабочем (фиг. 3) состояниях. Это обеспечивает свободное вращение барабана (с очень малым коэффициентом трения) внутри уплотняющей обоймы, а также необходимое уплотнение за счет поджатия отводимым потоком нижнего и верхнего полуколец за счет собственного веса к резиновой прокладке. На основном трубопроводе и сливном патрубке установлены чувствительные элементы 27 и 28 для измерения давления на входе и выходе разделительного элемента сгустителя по ходу отводимого потока. Чувствительные элементы 27 и 28 соединены с входами датчика 29 перепада давления., выход которого подключен к одному из входов элемента 30 сравнения. На сливном патрубке для измерения расхода сливного потока установлен также чувствительный элемент 31, соединенный со входом датчика 32 расхода, выход которого через формирователь 33 эталонных сигналов перепада давления подключен к второму входу элемента 30 сравнения. Выход последнего подключен к входу порогового элемента 34, который выходом через регулятор 35 скорости вращения барабана подключен к управляющим цепям тиристорного преобразователя 36, питающего регулируемый электропривод 15.

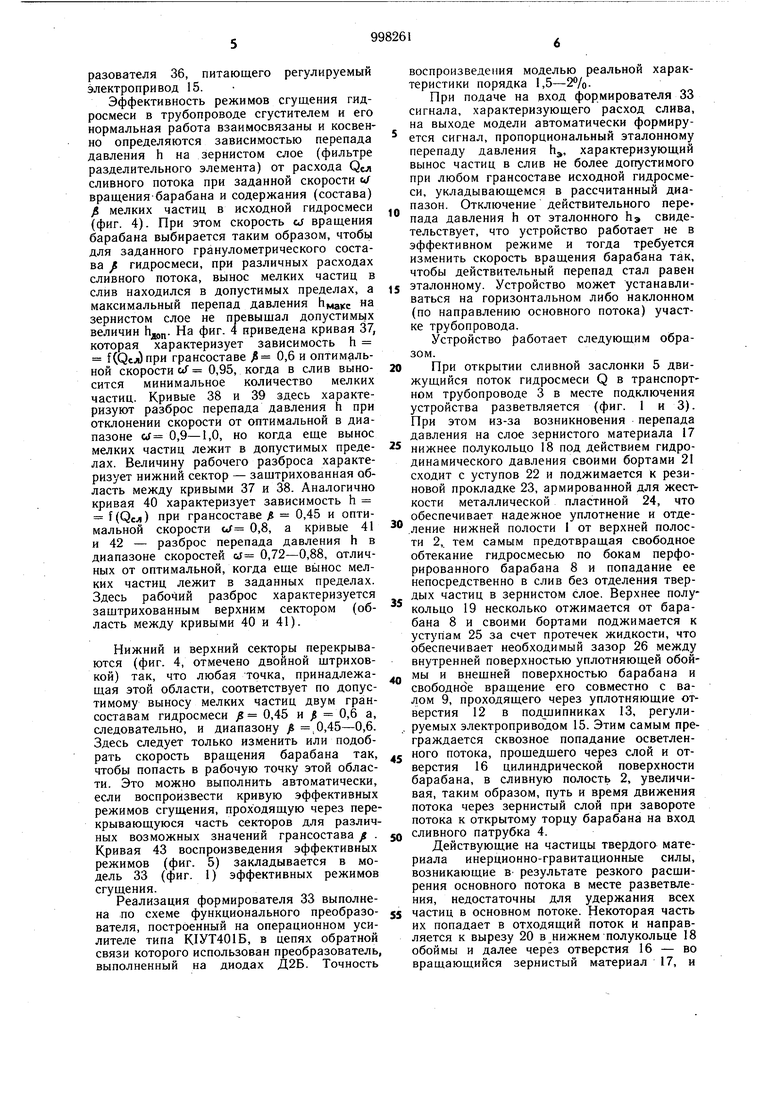

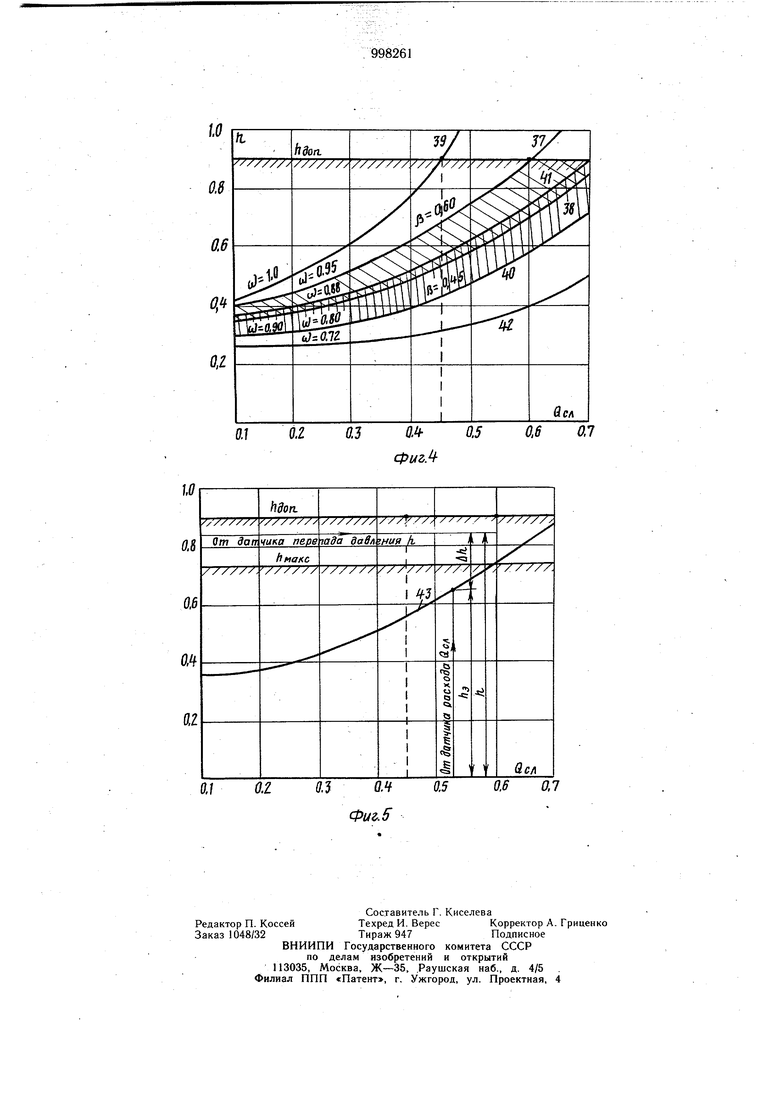

Эффективность режимов сгущения гидросмеси в трубопроводе сгустителем и его нормальная работа взаимосвязаны и косвенно определяются зависимостью перепада давления h на зернистом слое (фильтре разделительного элемента) от расхода Q сливного потока при заданной скорости вращения-барабана и содержания (состава) f мелких частиц в исходной гидросмеси (фиг. 4). При этом скорость cj вращения барабана выбирается таким образом, чтобы для заданного гранулометрического состава / гидросмеси, при различных расходах сливного потока, вынос мелких частиц в слив находился в допустимых пределах, а максимальный перепад давления Ьма,сс иа зернистом слое не превышал допустимых величин Ьдад. На фиг. 4 приведена кривая 37, которая характеризует зависимость h f(Qcji)npH грансоставе 0,6 и оптимальной скорости cJ 0,95, когда в слив выносится минимальное количество мелких частиц. Кривые 38 и 39 здесь характеризуют разброс перепада давления h при отклонении скорости от оптимальной в диапазоне (J- 0,9-1,0, но когда еще вынос мелких частиц лежит в допустимых пределах. Величину рабочего разброса характеризует нижний сектор - заштрихованная область между кривыми 37 и 38. Аналогично кривая 40 характеризует зависимость h MQcJi) при грансоставе Д 0,45 и оптимальной скорости cj 0,8, а кривые 41 и 42 - разброс перепада давления h в диапазоне скоростей cj 0,72-0,88, отличных от оптимальной, когда еще вьшос мелких частиц лежит в заданных пределах. Здесь рабочий разброс характеризуется защтрихованным верхним сектором (область между кривыми 40 и 41).

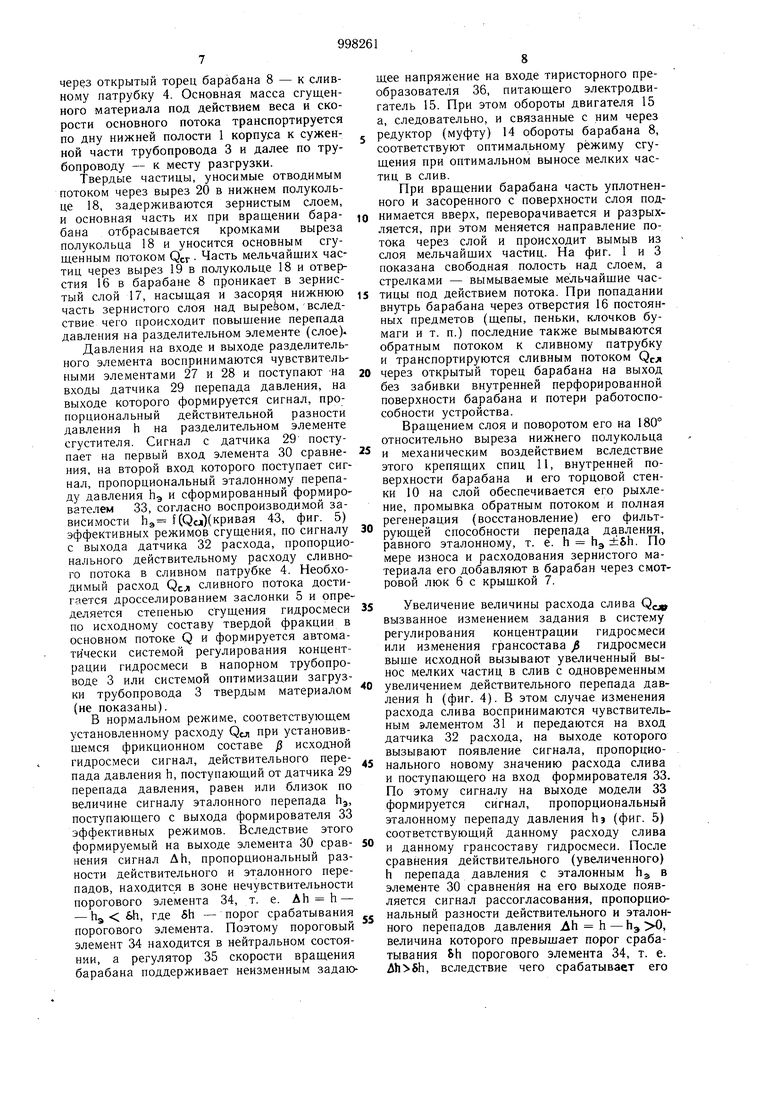

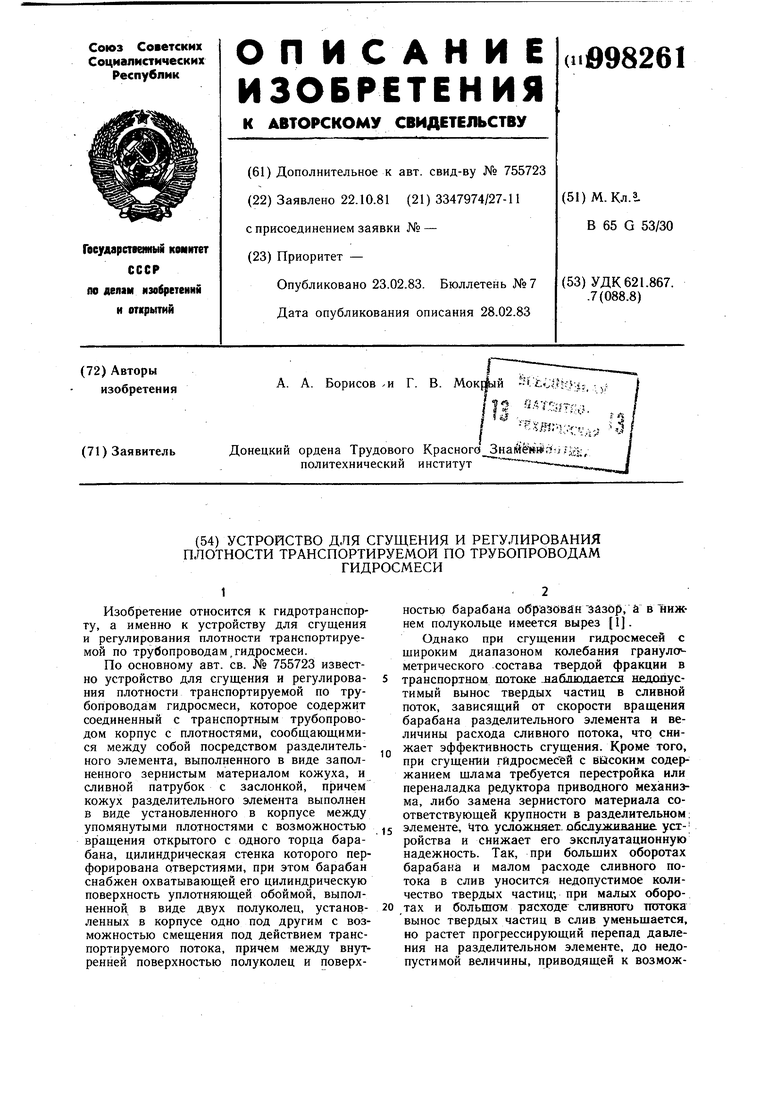

Нижний и верхний секторы перекрываются (фиг. 4, отмечено двойной штриховкой) так, что любая точка, принадлежащая этой области, соответствует по допустимому выносу мелких частиц двум грансоставам гидросмеси у 0,45 и JS 0,6 а, следовательно, и диапазону js .0,45-0,6. Здесь следует только изменить или подобрать скорость вращения барабана так, чтобы попасть в рабочую точку этой области. Это можно выполнить автоматически, если воспроизвести кривую эффективных режимов сгущения, проходящую через перекрывающуюся часть секторов для различных возможных значений грансостава д . Кривая 43 воспроизведения эффективных режимов (фиг. 5) закладывается в модель 33 (фиг. 1) эффективных режимов сгущения.

Реализация формирователя 33 выполнена по схеме функционального преобразователя, построенный на операционном усилителе типа К1УТ401Б, в цепях обратной связи которого использован преобразователь, выполненный на диодах Д2Б. Точность

воспроизведения моделью реальной характеристики порядка 1,5-2%.

При подаче на вход формирователя 33 сигнала, характеризующего расход слива, на выходе модели автоматически формиру ется сигнал, пропорциональный эталонному перепаду давления h, характеризующий вынос частиц в слив не более допустимого при любом грансоставе исходной гидросмеси, укладывающемся в рассчитанный диапазон. Отключение действительного перепада давления h от эталонного Ьэ свидетельствует, что устройство работает не в эффективном режиме и тогда требуется изменить скорость вращения барабана так, чтобы действительный перепад стал равен

5 эталонному. Устройство может устанавливаться на горизонтальном либо наклонном (по направлению основного потока) участке трубопровода.

Устройство работает следующим образом.

0 При открытии сливной заслонки 5 движущийся поток гидросмеси Q в транспортном трубопроводе 3 в месте подключения устройства разветвляется (фиг. 1 и 3). При этом из-за возникновения перепада давления на слое зернистого материала 17

5 нижнее полукольцо 18 под действием гидродинамического давления своими бортами 21 сходит с уступов 22 и поджимается к резиновой прокладке 23, армированной для жесткости металлической пластиной 24, что обеспечивает надежное уплотнение и отде.ление нижней полости I от верхней полости 2, тем самым предотвращая свободное обтекание гидросмесью по бокам перфорированного барабана 8 и попадание ее непосредственно в слив без отделения твердых частиц в зернистом слое. Верхнее полукольцо 19 несколько отжимается от барабана 8 и своими бортами поджимается к уступам 25 за счет протечек жидкости, что обеспечивает необходимый зазор 26 между внутренней поверхностью уплотняющей обойд мы и внешней поверхностью барабана и свободнее вращение его совместно с валом 9, проходящего через уплотняющие отверстия 12 в подшипниках 13, регули. руемых электропривбдом 15. Этим самым преграждается сквозное попадание осветлен5 ного потока, прощедщего через слой и отверстия 16 цилиндрической поверхности барабана, в сливную полость 2, увеличивая, таким образом, путь и время движения потока через зернистый слой при завороте потока к открытому торцу барабана на вход

0 сливного патрубка 4.

Действующие на частицы твердого материала инерционно-гравитационные силы, возникающие в- результате резкого расщирения основного потока в месте разветвления, недостаточны для удержания всех

частиц в основном потоке. Некоторая часть их попадает в отходящий поток и направляется к вырезу 20 в нижнем полукольце 18 обоймы и далее через отверстия 16 - во вращающийся зернистый материал 17, и

через открытый торец барабана 8 - к сливному патрубку 4. Основная масса сгущенного материала под действием веса и скорости основного потока транспортируется по дну нижней полости 1 корпуса к суженной части трубопровода 3 и далее по трубопроводу - к месту разгрузки.

Твердые частицы, уносимые отводимым потоком через вырез 20 в нижнем полукольце 18, задерживаются зернистым слоем, и основная часть их при вращении барабана отбрасывается кромками выреза полукольца 18 и уносится основным сгущенным потоком Qcr Часть мельчайших частиц через вырез 19 в полукольце 18 и отверстия 16 в барабане 8 проникает в зернистый слой 17, насыщая и засорця нижнюю часть зернистого слоя над выреёом, вследствие чего происходит повышение перепада давления на разделительном элементе (слое).

Давления на входе и выходе разделительного элемента воспринимаются чувствительными элементами 27 и 28 и поступают -на входы датчика 29 перепада давления, на выходе которого формируется сигнал, прО; порциональный действительной разности давления h на разделительном элементе сгустителя. Сигнал с датчика 29 поступает на первый вход элемента 30 сравнения, на второй вход которого поступает сигнал, пропорциональный эталонному перепаду давления h и сформированный формирователем 33, согласно воспроизводимой зависимости Ьэ f (рсл)(кривая 43, фиг. 5) эффективных режимов сгущения, по сигналу с выхода датчика 32 расхода, пропорционального действительному расходу сливного потока в сливном патрубке 4. Необходимый расход QcA сливного потока достигается дросселированием заслонки 5 и определяется степенью сгущения гидросмеси по исходному составу твердой фракции в основном потоке Q и формируется автоматически системой регулирования концентрации гидросмеси в напорном трубопроводе 3 или системой оптимизации загрузки трубопровода 3 твердым материалом (не показаны).

В нормальном режиме, соответствующем установленному расходу Qcji при установившемся фрикционном составе J3 исходной гидросмеси сигнал, действительного перепада давления h, поступающий от датчика 29 перепада давления, равен или близок по величине сигналу эталонного перепада hj, поступающего с выхода формирователя 33 эффективных режимов. Вследствие этого формируемый на выходе элемента 30 сравнения сигнал ДЬ, пропорциональный разности действительного и эталонного перепадов, находится в зоне нечувствительности порогового элемента 34, т. е. Ah h - - hg &h, где 5h - порог срабатывания порогового элемента. Поэтому пороговый элемент 34 находится в нейтральном состоянии, а регулятор 35 скорости вращения барабана поддерживает неизменным задающее напряжение на входе тиристорного преобразователя 36, питающего электродвигатель 15. При этом обороты двигателя 15 а, следовательно, и связанные с ним через редуктор (муфту) 14 обороты барабана 8, соответствуют оптимальному режиму сгущения при оптимальном выносе мелких частиц в слив.

При вращении барабана часть уплотненного и засоренного с поверхности слоя поднимается вверх, переворачивается и разрых ляется, при этом меняется направление потока через слой и происходит вымыв из слоя мельчайших частиц. На фиг. 1 и 3 показана свободная полость над слоем, а стрелками - вымываемые мельчайшие частицы под действием потока. При попадании внутрь барабана через отверстия 16 постоянных предметов (щепы, пеньки, клочков бумаги и т. п.) последние также вымываются обратным потоком к сливному патрубку и транспортируются сливным потоком Qc через открытый торец барабана на выход без забивки внутренней перфорированной поверхности барабана и потери работоспособности устройства.

Вращением слоя и поворотом его на 180° относительно выреза нижнего полукольца и механическим воздействием вследствие этого крепящих спиц 11, внутренней поверхности барабана и его торцовой стенки 10 на слой обеспечивается его рыхление, промывка обратным потоком и полная регенерация (восстановление) его фильтрующей способности перепада давления, равного эталонному, т. е. h hg ±&h. По мере износа и расходования зернистого материала его добавляют в барабан через смотровой люк 6 с крышкой 7.

Увеличение величины рас.чода слива Qcjg вызванное изменением задания в систему регулирования концентрации гидросмеси или изменения грансостава гидросмеси выше исходной вызывают увеличенный вынос мелких частиц в слив с одновременным увеличением действительного перепада давления h (фиг. 4). В этом случае изменения расхода слива воспринимаются чувствительным элементом 31 и передаются на вход датчика 32 расхода, на выходе которого вызывают появление сигнала, пропорционального новому значению расхода слива и поступающего на вход формирователя 33. По этому сигналу на выходе модели 33 формируется сигнал, пропорциональный эталонному перепаду давления Ьэ (фиг. 5) соответствующий данному расходу слива и данному грансоставу гидросмеси. После сравнения действительного (увеличенного) h перепада давления с эталонным h в элементе 30 сравнения на его выходе появляется сигнал рассогласования, пропорциональный разности действительного и эталонного перепадов давления ЛЬ h - h 0, величина которого превышает порог сраба тывания Sh порогового элемента 34, т. е. , вследствие чего срабатывает его правая половина. Срабатывая, пороговый элемент 34 подает на вход регулятора 35 скорости сигнал на увеличение задания тиристорному преобразователю 36 для увеличения оборотов электродвигателя 15 и связанного с ним барабана разделительного элемента. Регулятор скорости увеличивает задание тиристориому преобразователю до тех пор,, пока скорость вращения J барабана не достигнет значения, при котором рассогласование действительного h и эталонного hj перепадов давления станет меньше порога срабатывания &h порогового rttf п« гч/%гч«- . «ппттигж Jtr элемента, т. е. Лп h . По достиж нию соотношения Ah 8h пороговый элемент возвращается в нейтральное состоя о р |, „SSS 3Sl™™pJcторному преобразователю, обеспечивает поддержание оптимальных оборотов электропривода для новых условий - новых значений расхода Q слива и грансоставад гидросмеси. При этом вынос мелких частиц в слив соответствует оптимальному значению. При уменьшении расхода слИва и изменении грансостава в другую сторону регулирование оборотов электропривода и „/.™Л. менте производится аналогично, с тем лишь отличием, что на выходе элемента 30 сравнения появляется отрицательный сигнал рас согласования (4h h-h 0), превышающий зону нечувствительности пороговоi;o Гc;Г6lты;aeт elSUSoви„f Грого вого элемента, подключающая регулятор 35 скорости на уменьшение задания тиристорному преобразователю, следовательно, и оборотов электродвигателя, для достижения значения рассогласования перепадов давления до величины Mh/ Sh, после чего пороговый элемент отключает регулятор скорости, который обеспечивает поддержание оптимальных оборотов барабана вновь для новых условий. Таким образом, в любом случае, при любых изменениях расхода слива, гранулометрического состава гидросмеси и других факторах устройство автоматически выходит на оптимальный режим, соответствующий максимальной эффективности и надежности .сгущения при оптимальном выносе мелких частиц в слив. Из фиг. 5 видно, что даже в области предельных расходов слива (до значений Qcji 0,45-0,6) максимальный перепад давления ,(c на зернистом слое разделительного элемента лежит ниже допустимого перепада h и сгуститель сохраняет работоспособность. Использование изобретения повышает эксплуатационную надежность и увеличи службы устройства с сохра JГ ,Г нением его технологических и регулировочных характеристик, что повышает эффективность сгущения. А стабильность регулировочных характеристик устройства обес - устойчивость „ качество системы регулирования (или оптимизации) з агрузки гидротранспортных трубопроводов твердым материалом, что приводит к снижению расхода электроэнергии и эксплуатационных затрат на гидротранспорт. Формула изобретения Устройство для сгущения и регулирования плотности транспортируемой по трубопроводам гидросмеси по авт. св. № 755723 отличающееся тем, что, с целью повышения ности работы, оно снабжено датчиком перепада давления в основном трубопроводе и сливном патрубке, датчиком расхода сливного потока, установленным на сливном патрубке, элементом сравнения, формирователем эталонных сигналов пере-- „оследоЬа. тельно пороговым элементом, регулятором скорости вращения барабана и тиристорным преобразователем, связанным с электроприводом барабана, причем вход формиРователя эталонных сигналов перепада Давления соединен с датчиком расхода, а выход - с одним из входов элементов сравнения, второй вход которого соединен с датчиком перепада давления, а выход - с пороговым элементом. Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 755723, кл. В 65 G 53/30, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сгущения гидросмеси в напорных трубопроводах | 1980 |

|

SU929218A2 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| СХЕМА ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ | 2008 |

|

RU2379113C1 |

| Устройство для сгущения гидросмеси в напорных трубопроводах | 1974 |

|

SU622498A1 |

| Устройство для сгущения и обезвоживания зернистых материалов | 1980 |

|

SU899127A1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| Гидравлический классификатор | 1987 |

|

SU1528563A1 |

| Сгуститель гидросмеси | 1978 |

|

SU742608A1 |

| УСТАНОВКА ГИДРОКЛАССИФИКАЦИИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1999 |

|

RU2168364C2 |

| Гидроциклон | 1975 |

|

SU542558A1 |

13

Фиг,2

Фыг.

Авторы

Даты

1983-02-23—Публикация

1981-10-22—Подача