(54) УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ ГИДРОСМЕСИ В НАПОТ НЫХ

ТРУБСЭТРОВОДАХ

1

Изобретение относится к горной про«ллшленности и может быть использовано для сгущения гидросмеси, транспортируемой в напорных трубопроводах.

По основному авт. св. N 622498 известно устройство для сгущения гидросмеси в напорных трубопроводах, вкгаочаюшее корпус с распределительным мехаНИЗМШ4 и полостями, заполненными зернистым матери1элом, передный патрубок и сливной патрубок с заслонкой 1.

При сгушении гидросмесей с преобладающим содержанием мелких фракций и щлама в верхней части корпуса этого устройства над зернистым слоем наблюдается скопление твердых частиц выносимых туда реверсивным фильтрационным потоком через слой зернистого материала и постепенно забивающих верхние части полостей устройства, снижающих эффективность устройства и требующих очистки полостей путем снятия верхней крышки кортуса. Кроме того, в полостях ко Я1усов могут накапливаться случайно

выносимые туда предметы (бумага, ветошь, щепы и т.п.), засоряя полости и вызывая со времеием частичную потерю работоспособности устройства сгущения, что также требует периодической очистки полостей и зернистого слоя для восстановления ио(«апьной работы устройства, усложняя тем самым его эксплуатацию.

Цель изобретения - повышение эффективности сгущения за счет предотвращения забивания верхней части корпуса.

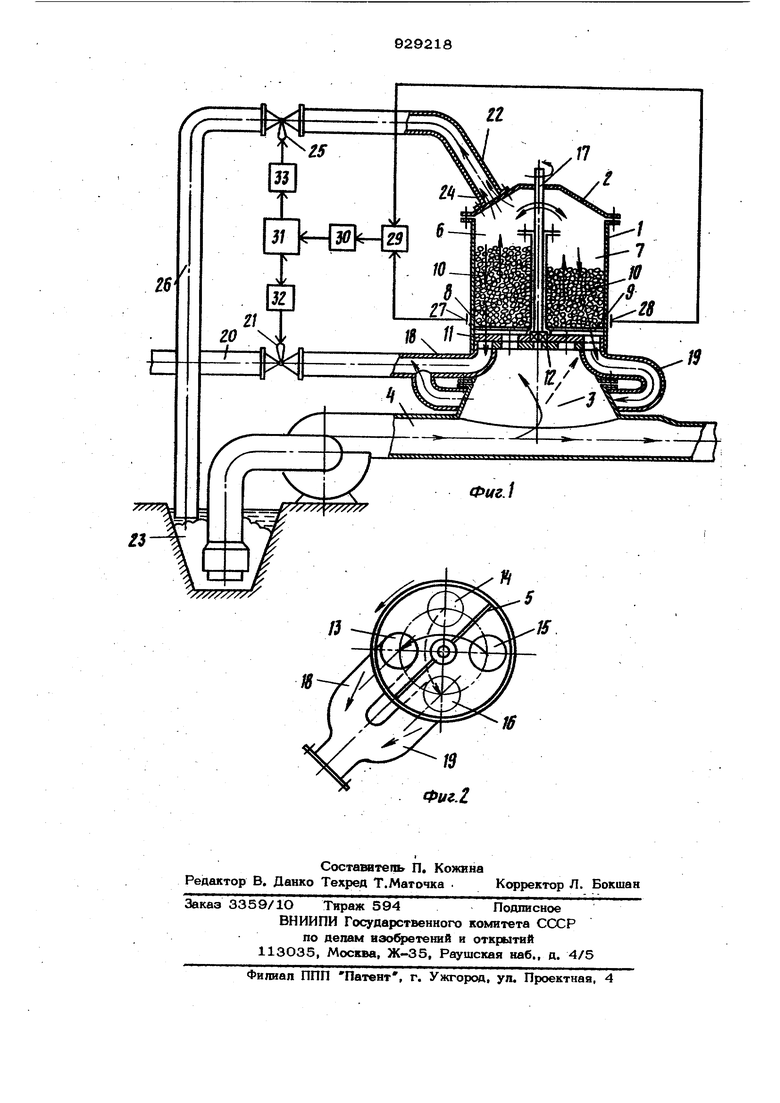

Поставленная цель достигается тем, что устройство снабжено промывочным патрубком с заслонкой и автоматической системой регулирования процесса самоочистки, включающей датчик перепада давления с чувстш{тельшыми элементами, установленными в нижних частях полостей корпуса, усилитель /два исполнительных механизма и гистерезисный пороговый элемент, выходы которого соединены с заслонками сливного и промывочного ссатрубков через соответствующие исполнительные механизмы, а вход соединен череа усилитель с выходом датчика перепада давления. На фиг. 1 изображено устройство дпя сгущения гидросмеси; на фиг. 2 - распределительный механизм. Устройство для сгущения гидросмеси в напорных трубопроводах состоит из корпуса 1 с крышкой 2, подключенного че-. рез переходный патрубок 3 к верхней части напорного трубопровода 4. Корттус 1 разделен перегородкой 5 на две полости 6 и 7, сообщающиеся между собой в верх ней части корпуса, в которые вставлены сетчатые оболочки 8 и 9 (на фиг. 1 показаны только удерживающие решетки оболочек), заполненные зернистым материалом 1О, представляющим собой зернистый фильтр - рабочее тело. Полости 6 и 7 сообщаются с переходным патрубком 3 посредством распределительного механизма в виде подвижного 11 и неподвижного 12 дисков с отверстиями 13-16. Поворот подвижного диска 11 осуществля ется валом 17 от привода. Сливные патрубки 18 и 19 для отвода осветленного потока сообщаются с отверстиями 13 и 16 неподвижного диска 12 и объединены на общий сливной трубо провод 2О через регулирующий орган 21 (заслоночного или односедельноготипов). Промывочный патрубок 22 для отвода в приемный резервуар 23 в период промывки скопившихся над зернистым слоем шла ма и других предметов (ветошь, щепы, бумага и т.п.) установлен на крышке 2 корпуса 1 и сообщается с полостями 6 и 7 через вырез 24 в крышке, а через регулирующий орган 25 и трубопровод 26 - с приемным резервуаром. В нижней части корпуса 1 на уровне удерживающих решеток 8 и 9 установлены чувствительные элементы 27 и 28 для измерения давления в начале и конце зернистого разделительного элемента 10 сгустителя по ходу отводимого потока. Чувствительные элементы 27 и 28 соединены с входами датчика 29 перепада давления, выход которого через усили тель 30 сигнала перепада давления подключен к входу гистерезистого порогового элемента 31, который своими выхо дами подключен к входам соответствующих исполнительных механизмов 32 и 33 регулирующих органов 21 и 25 сливного и промывочного 22 патрубков. Предлагаемое устройство работает следующим образом. 92 84 Общий цикл работы устройства состоит из двух циклов (периодов) - основного и дополнительного, один из которых периодически сменяет другой. Отличия в работе циклов наблюдаются только в придании отделивщейся части потока гидросмеси во втором цикле дополнительной функции - функции промывочного потока и отвода скопившегося над зернистым слоем шлама в приемный резервуар 23. В этой связи первый цикл (основной) это период- сгущения и непрерывного регулирования консистенции гидросмеси в напорном трубопроводе 4; второй (дополнительный) - это период промывки (са- моочистки) зернистого фильтра в корпусе 1 сгустителя и частичного сгущения и регулирования консистенции гидросмеси в напорном трубопроводе 4. Переключение работы устройства с одного цикла на другой осуществляется автоматически по сигнал-командам, формируемым на выходах гистерезисного порогового элемента 31 по усиленному усилителем ЗО сигналу от датчика 29 перепада давления. Таким образом, движущийся по напорному трубопроводу 4 поток гидросмеси в месте подключения устройства разветвляется на отделившуюся часть потока (отводящийся сливной поток) и основной (сгущенный) транспортный поток. В результате резкого изменения скорости и траекторий струй действующие на частицы твердой фазы инерционно-гравитационные силы недостаточны для удержания всех частиц в основном потоке. Некого- рая часть частиц поступает с отделившимся потоком в переходный патрубок 3, в котором твердая фаза гидросмеси частично делится на крупные и мелкие частицы. Крупные частицы твердой фазы, выпадая, возвращаются в напорный трубопровод, где попадают в зону действия сгущенного потока гидросмеси и уносятся им. Мелкие частицы твердой фазы транспортируются отделившейся часгью потока гидросмеси через совмещенные отверстая 15 неподвижного 12 и подвижного 11 дисков и решетку 8 в полость 6 корпуса 1. При этом твердая фаза, представленная мелкими частицами, задерживается в слое зернистого материала 10 и отделяется от потока. Поток, прошедший взвешенный слой зернистого материала 1О в полости 6 над лерегородкой 5 в корпусе 1 устройства изменяет направление своего движения на противоположное и поступает в полость 7 корпуса, заполнен5ную таким же зернистым материалом 1О как и полость 6. В полости 7 поток гидросмеси подвергается принудительной нисходяшей фильтрации, и мелкие частицы, проникшие во взвешенный слой зернисто. го материала при восходящей фильтрации вымываются, и уносятся нисходящим пото ком через решетку 9 и совмещенные от верстия 13 подвижного 11 и неподвижного 12 дисков в сливной патрубок 19, очищая зернистый материал в этой полости. Далее осветленная часть потока гидросмеси по патрубку 18 и сливному трубопроводу 20 поступает в слив, либо на использование для тех или иных технических целей. Расход осветленного потока регулируется заслонкой 21, установ ленной на сливном трубопроводе, тем самым регулируется консистенция гидросме си в напорном трубопроводе 4. Периодическое поворачивание распределительного механизма в виде подвижного 11 и неподвижного 12 дисков с отверстиями 13-16 обеспечивает пери одическое реверсивное направления движения отделившегося потока гидрось еси в полостях 6 и корпуса 1. Изменение направления движения отделившегося потока гидросмеси распределительным меха низмом в полостых- корпуса показано на фиг. 1 и 2 сплошными и пунктирными стрелками. Работа устройства после ре- |версирования аналогична описанной, с тем лишь отличием, что отделившаяся часть потока гидросмеси входит в полость., 7, а осветленная часть потока из полости 6 по патрубку 18 поступает в сливной трубопровод 20 на слив. С течением времени при прохождении отделившейся части потока гидросмеси по очередно через полости 6 и 7 некоторые ;шламовые частицы проникают через зернистый слой и выходят в верхнюю часть полостей над слоем. Из-за расширения . потока в верхней-части корпуса 1 скорость потока уменьшается, вследствие чего возрастает динамический дисбаланс скоростей твердой и жидкой фаз, и не все шламовые частицы, попавшие в верхнюю часть корпуса, могут проникнуть обратно через зернистый слой при движении потока в полостях 6 и 7 вниз (при нисходящей фильтрации) в сливные патрубки 18 и 19. Часть частиц задерживается в верх ней части полостей корпуса, вследствие чего происходит постепенное их накопление, забивка полостей и резкое повышение перепада давления на разделительном зернистом слое 10. 18 Давления в начале и конце разделительного элемента (слоя) воспринимаются чувствительными элементами 27 и 28 и поступают на входы датчика 29 перепада давления, на Ыз1ходе которого формируется сигнал, пропорциональный разности давлений на разделительном элементе сгустителя. Сигнал с датчика 29, усиленный усилителем ЗО, поступает на вход гистерезисного порогового элемента 31. При забивке верхней части полостей корпуса к повышении перепада давления на разделительном элементе выше установленного порогового значения срабатывает гистерюзисный пороговый элемент 31, на выходах которого синхронно формируется сигнал - команды, включак шие исполнительный механизм 32 для закрытия регулировочной заслонки 21 сливного трубопровода 20 и исполнительный механизм 33 для открытия регулировочной заслонки 25 промывочного патрубка 22. Таким образом, заканчивается первый цикл и начинается второй цикл работы устройства. По мере закрытия заслонки 21 и открытия заслонки 25 промывочный (отводной) поток при повороте распределит тельного механизма, попеременно прохоя через обе части зернистого слоя, выносит скопившиеся шламовые частицы из олостей 6 и 7 через вырез 24 в крышке 2 корпуса сгустителя в промывочный патрубок 22, транспортируя их по трубопроводу 26 обратно в приемный резервуар 23. Одновременно очищается и зернистый материал в полостях корпуса, вследствие чего понижается перепад давления на разделительном зернистом слое и понижается также уровень сигнала, пропорциональный перепаду давления, на выходах датчика 29 и усилителя 30. За счет гистерезиса гистерезисного порогового элемента 31 заслонка 25 промывочного патрубка 22 открыта, а заслонка 21 сливного патрубка 2О закрыта до тех пор, пока не произойдет полная промывка верхних Частей полостей и перепад цавленйя не снизится до нормального исходного значения. При снижении пере пада давления на зернистом слое ниже установленной величины гистерезиса элемента 31 на его выходах формируются новые сигнал-команды, которые реверсируют исполнительные механизмы 32 и 33: первый на открытие заслонки 21 второй на закрытие заслонки 25 сливного

и промывочного патрубков соответственно. После закрытия заспонки 25 промывочного патрубка 22 исполнительный механизм 32 автоматически подключается к системе регулирования консистенции гидросмеси в напорном трубопроводе 4 или к системе оптимизации загруаки трубопровода 4 твердым материалом (не показано). На этом заканчивается второй цикл и опять начинается первый цикл ра,боты устройства.

, Интервал времени первого цикла в 1О-15 раз превышает интервал времени .второго цикла при ЗО-4О%-ном значении гистерезиса порогового элемента 31 и для заданной степени сгущения гидросмеси в основном определяется исходным составом и консистенцией гидросмеси в трубопроводе перед устройством.

Гидравлический удар при реверсирова-, иии направления движения отделившегося потока гидросмеси устраняется выбором диаметров отверстий 13-16 подвижного 11 и неподвижного 12 дисков распределительного механизма такими, чтобы при периодическом повороте подвижного 11 диска не происходило одновременно полного перекрытия отверстий, а также подбором числа оборотов.

Таким образом, при автоматической самоочистке сгустителя повышается эксплуатационная надежность и увеличивается срок службы предлагаемого устройства с сохранением его технологических я регулировочных характеристик, что, ее ественно повышает эффективность сгушения. А стабильность регулировочных характеристик устройства обеспечивает устойчивость и качество системы оптимизации загрузки г идротранспортных трубопроводов твердым материале, в которой устройство используется как регулируюший орган, что приводит к снижению расхода электроэнергии и эксплуатационных затрат на гидротранспорт.

Формула изобретения

Устройство для сгушения гидросмеси в напорных трубопроводах по авт. св. № 622498, отличающееся тем, что, с целью повьпиения эффективности сгущения за счет предотвращения забивания верхней части корпуса, устройство снабжено промывочным патрубком с заслонкой и автоматической системой регулирования процесса самоочистки, включающей датчик перепада давления с чувствительными элементами, установленными в нижних частях полостей корпуса, усилитель, два исполнительных механизма и гистерезисный пороговый элемент, выходы которого соединены с заслонками сливного и промывочного патрубков через соответствующие исполнительные механизмы, а вход соединен через усилитель с выходом датчика перепада давления.

Источники инфо1 иации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 622498, кл. В 03 В 5/62, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сгущения и регулирования плотности транспортируемой по трубопроводам гидросмеси | 1981 |

|

SU998261A2 |

| Устройство для сгущения гидросмеси в напорных трубопроводах | 1974 |

|

SU622498A1 |

| Устройство для сгущения и обезвоживания зернистых материалов | 1980 |

|

SU899127A1 |

| СГУСТИТЕЛЬ ГИДРОСМЕСИ | 2000 |

|

RU2185245C1 |

| Устройство для сгущения гидросмеси | 1976 |

|

SU607603A1 |

| Устройство для контроля и регулирования установки трубопроводного транспорта | 1980 |

|

SU925816A1 |

| СПОСОБ ДОИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ПУЛЬПОПРОВОДА ОТХОДОВ ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ И УСТАНОВКА ДОИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ИЗ ПОТОКА ПУЛЬПЫ | 1997 |

|

RU2143952C1 |

| ПАСТОВЫЙ СГУСТИТЕЛЬ | 2010 |

|

RU2451535C1 |

| ТРЕХПРОДУКТОВЫЙ ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1998 |

|

RU2135291C1 |

| Устройство для сгущения гидросмеси в напорном трубопроводе | 1981 |

|

SU997723A1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-10—Подача