1

Изобретение относится к термической обработке металлов и может быть использовано при механизированном нагреве заготовок в расплаве солей под обработку давлением или термообработку в машиностроительной и других отраслях промышленности.

Известно устройство для нагрева заготовок в расплаве солей, содержащее тигель, электроды и механизмы грузки-выгрузки изделий Г П.

Недостатками этого устройства являются низкая производительность вследствие возможности только поштуч- д ной загрузки заготовок, а также невозможность нагрева в устройстве фасонных изделий.

Наиболее близким к изобретению по технической сущности является устрой- о ство для нагрева заготовок в расплаве солей, содержащее тигель в виде вращающегося барабана с внутренним ор рением, электроды для расплава

солей, окна загрузки-выгрузки и меХа низмы. загрузки-выгрузки 21.

Однако известное устройство не обладает достаточной производительностью из-за подстуживания свода и стенок тигля, находящихся (в текущий момент) вне расплава, и необходимости затрат дополнительного времени на их прогрев в расплаве солей. Кроме того, наличие скользящих контактов осложняет подвод тока к электродам, при большой силе тока (i 2000-2500 А) возможны большие потери мощности.

Целью изобретения является повышение производительности устройства.

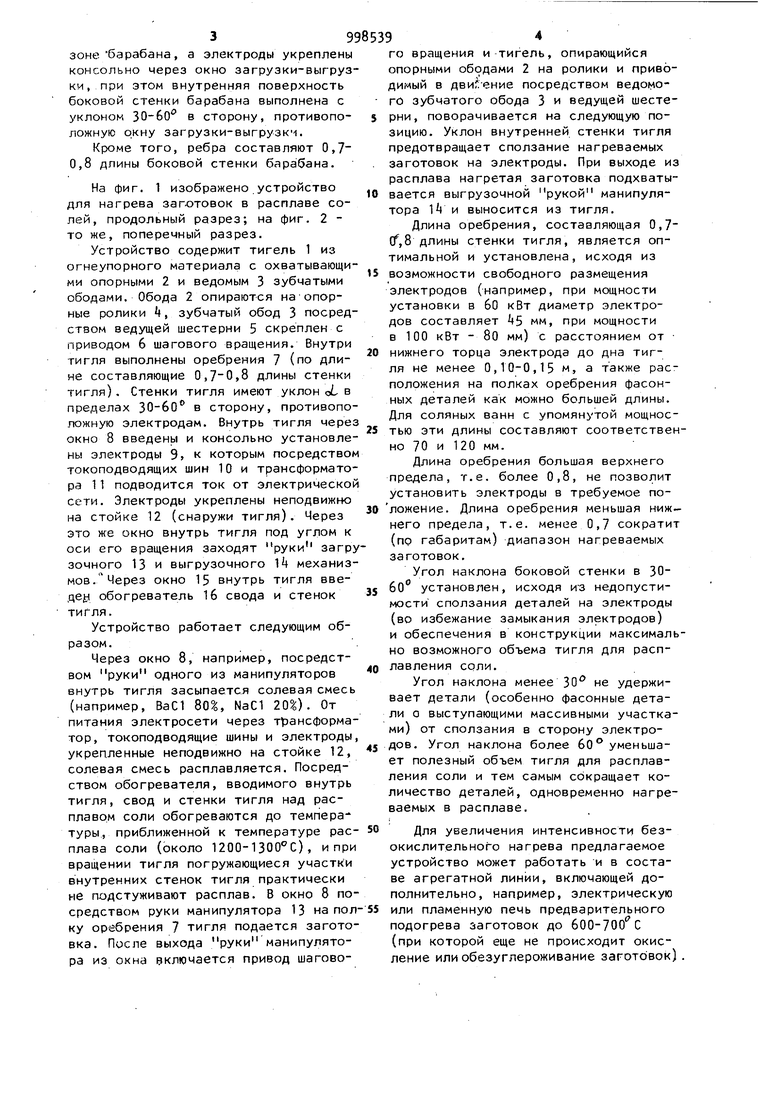

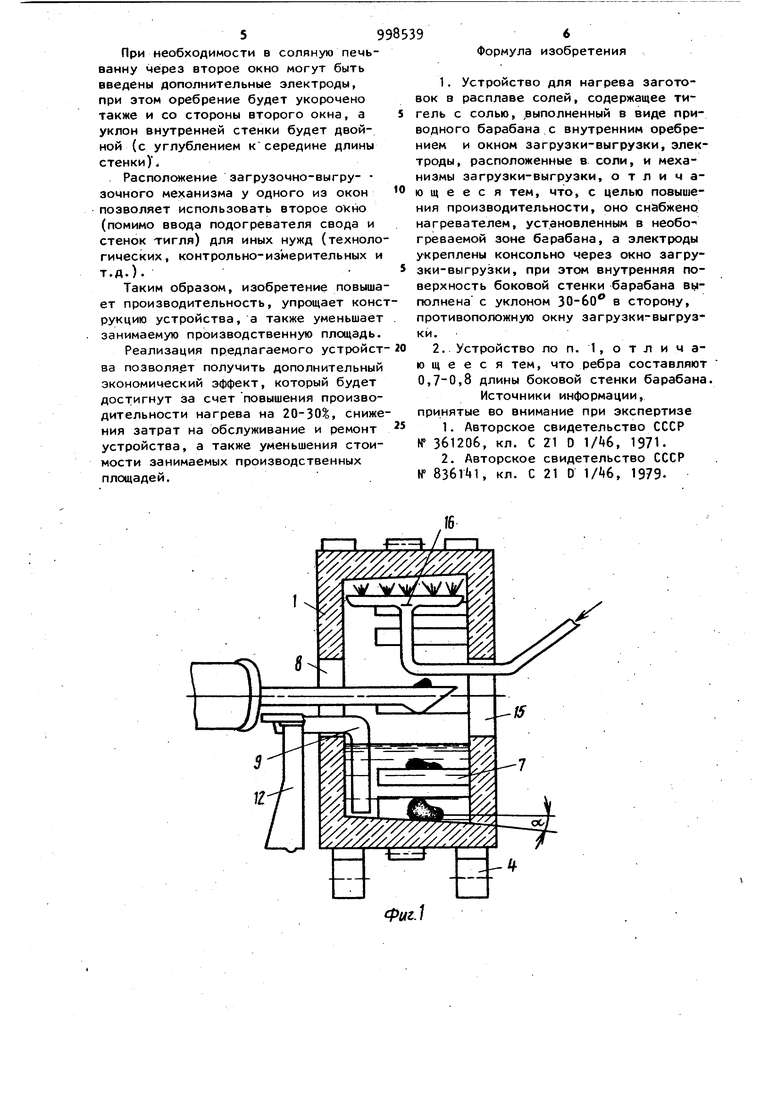

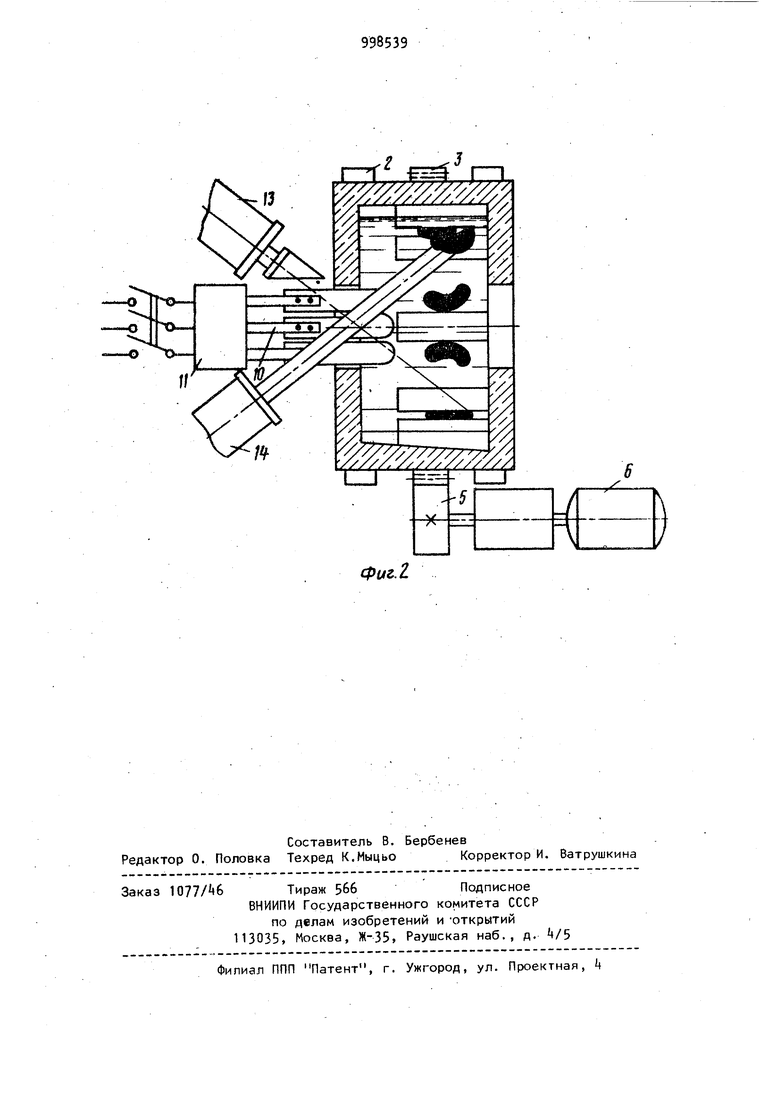

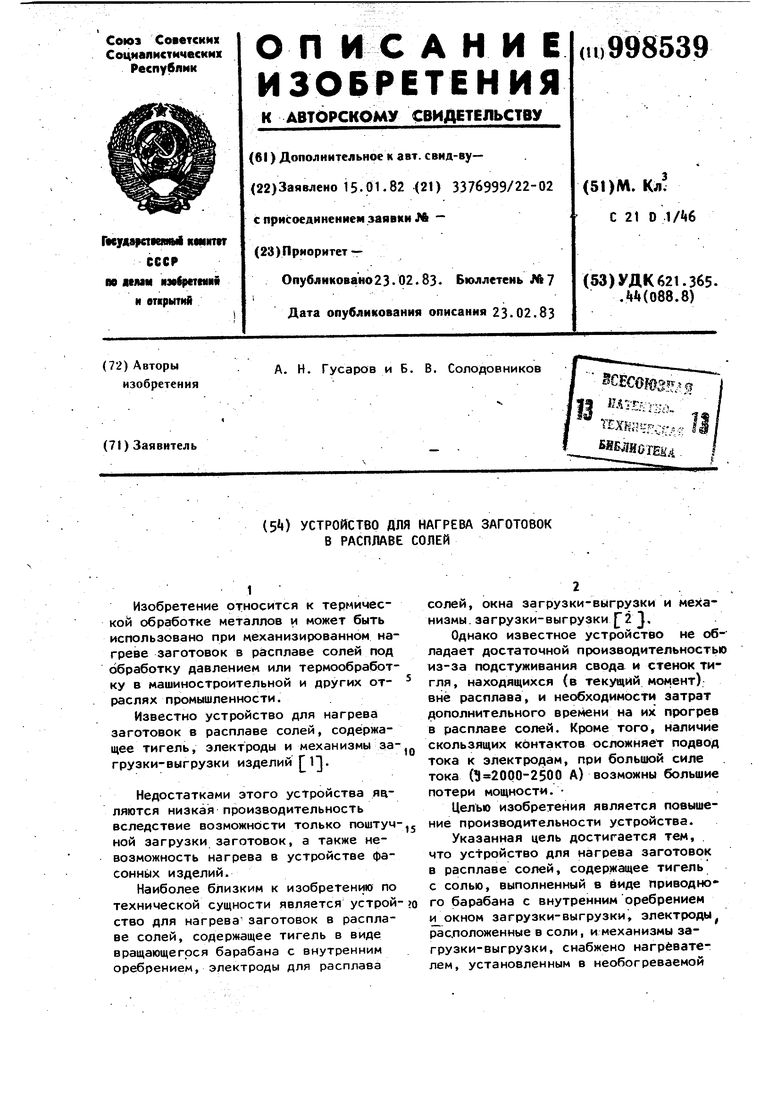

Указанная цель достигается тем, что устройство для нагрева заготовок в расплаве солей, содержащее тигель с солью, выполненный в виде приводно го барабана с внутренним оребрением и окном загрузки-выгрузки, электроды расположенные в соли, и механизмы загрузки-выгрузки, снабжено нагревателем, установленным в необогреваемой зоне барабана, а электроды укреплены консольно через окно загрузки-выгруз ки, при этом внутренняя поверхность боковой стенки барабана выполнена с уклоном ЗО-бО в сторону, противоположную окну загрузки-выгрузк1. Кроме того, ребра составляют 0,7 0,8 длины боковой стенки барабана. На фиг. 1 изображено устройство для нагрева заготовок в расплаве солей, продольный разрез; на фиг. 2 то же, поперечный разрез. Устройство содержит тигель 1 из огнеупорного материала с охватывающими опорными 2 и ведомым 3 зубчатыми ободами. Обода 2 опираются на опорные ролики , зубчатый обод 3 посредством ведущей шестерни 5 скреплен с приводом 6 шагового вращения. Внутри тигля выполнены оребрения 7 (по длине составляющие 0,,8 длины стенки тигля). Стенки тигля имеют уклон oL в пределах в сторону, противоположную электродам. Внутрь тигля через окно 8 введень и консольно установлены электроды 9, к которым посредством токоподводящих шин 10 и трансформатора 11 подводится ток от электрической сети. Электроды укреплены неподвижно на стойке 12 (снаружи тигля). Через это же окно внутрь тигля под углом к оси его вращения заходят руки загру зочного 13 и выгрузочного 1 механизмов. Через окно 15 внутрь тигля введеу обогреватель 16 свода и стенок тигля. Устройство работает следующим образом. Через окно 8, например, посредством руки одного из манипуляторов внутрь тигля засыпается солевая смесь (например, ВаС1 80, NaCI 20%). От питания электросети через трансформатор, токоподводящие шины и электроды укрепленные неподвижно на стойке 12, солевая смесь расплавляется. Посредством обогревателя, вводимого внутрь тигля, свод и стенки тигля над расплавом соли обогреваются до температуры, приближенной к температуре расплава соли (около 1200-1300°С), и при вращении тигля погружающиеся участки внутренних стенок тигля практически не подстуживают расплав. В окно 8 посредством руки манипулятора 13 на пол ку оребрения 7 тигля подается заготовка. После выхода руки манипулятора из окна включается привод шаговоГО вращения и тигель, опирающийся опорными ободами 2 на ролики и приводимый в посредством ведомого зубчатого обода 3 и ведущей шестерни, поворачивается на следующую позицию. Уклон внутренней стенки тигля предотвращает сползание нагреваемых заготовок на электроды. При выходе из расплава нагретая заготовка подхватывается выгрузочной рукой манипулятора Il и выносится из тигля. Длина оребрения, составляющая 0,7(f,8 длины стенки тигля, является оптимальной и установлена, исходя из возможности свободного размещения электродов (например, при мощности установки в 60 кВт диаметр электродов составляет 5 мм, при мощности в 100 кВт - 80 мм) с расстоянием от нижнего торца электрода до дна ти|- ля не менее 0,10-0,15 м, а также расположения на полках оребрения фасонных деталей как можно большей длины. Для соляных ванн с упомянутой мощностью эти длины составляют соответственно 70 и 120 мм. Длина оребрения большая верхнего предела, т.е. более 0,8, не позволит установить электроды в требуемое положение. Длина оребрения меньшая ниж.него предела, т.е. менее 0,7 сократит (пр габаритам) диапазон нагреваемых заготовок. Угол наклона боковой стенки в 30установлен, исходя из недопустимости сползания деталей на электроды (во избежание замыкания электродов) и обеспечения в конструкции максимально возможного объема тигля для расплавления соли. Угол наклона менее ЗО не удерживает детали (особенно фасонные детали о выступающими массивными участками) от сползания в сторону электродов. Угол наклона более 60° уменьшает полезный объем тигля для расплавления соли и тем самым сокращает количество деталей, одновременно нагреваемых в расплаве. Для увеличения интенсивности безокислительного нагрева предлагаемое устройство может работать и в составе агрегатной линии, включающей дополнительно, например, электрическую или пламенную печь предварительного подогрева заготовок до 600-700 0 (при которой еще не происходит окисление или обезуглероживание заготЬвок) . 59 При необходимости в соляную печьванну через второе окно могут быть введены дополнительные электроды, при этом оребрение будет укорочено также и со стороны второго окна, а уклон внутренней стенки будет двойной (с углублением ксередине длины стенки ) Расположение загрузочно-выгру- зочного механизма у одного из окон позволяет использовать второе окно (помимо ввода подогревателя свода и стенок тигля) для иных нужд (техноло гических, контрольно-измерительных и т.д.). Таким образом, изобретение повыша ет производительность, упрощает конс рукцию устройства, а также уменьшает занимаемую производственную площадь. Реализация предлагаемого устройст ва позволяет получить дополнительный экономический эффект, который будет достигнут за счет повышения производительности нагрева на 20-30, сниже ния затрат на обслуживание и ремонт устройства, а также уменьшения стоимости занимаемых производственных площадей.

/.

Фиг.1 9 Формула изобретения 1. Устройство для нагрева заготовок в расплаве солей, содержащее тигель с солью, ,выполненный в виде приводного барабана с внутренним оребрением и окном загрузки-выгрузки, электроды, расположенные в соли, и механизмы загрузки-выгрузки, отличающееся тем, что, с целью по8ыи ения производительности, оно снабжено нагревателем, установленным в необо греваемой зоне барабана, а электроды укреплены консольно через окно загрузки-выгрузки, при этом внутренняя поверхность боковой стенки барабана выполнена с уклоном ЗО-бО в сторону, противоположную окну загрузки-выгрузки. 2. Устройство по п. 1, о т л и ч аю щ е е с я тем, что ребра составляют 0,7-0,8 длины боковой стенки барабана. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 361206, кл. С 21 О , 1971. 2.Авторское свидетельство СССР № , кл. С 21 О , 1979. . гФиг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева заготовок в расплаве солей | 1985 |

|

SU1280026A1 |

| Устройство для нагрева заготовок вРАСплАВЕ СОлЕй | 1979 |

|

SU836141A1 |

| Индукционная соляная печь-ванна | 1976 |

|

SU681102A1 |

| СОЛЯНАЯ ПЕЧЬ-ВАННА | 1973 |

|

SU361206A1 |

| СОЛЯНАЯ ПЕЧЬ-ВАННА | 1973 |

|

SU406913A1 |

| Установка для электролитического получения химически активного металла | 1986 |

|

SU1540657A3 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| Соляная печь-ванна | 1976 |

|

SU645966A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИДРОСУЛЬФАТА АММОНИЯ | 2012 |

|

RU2519945C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

Авторы

Даты

1983-02-23—Публикация

1982-01-15—Подача