Изобретение относится к электролитическому производству металлов в ваннах с расплавленной солью, в частности, для таких металлов, как титан, цирконий и гафний.

Целью изобретения является повышение производительности и снижение ее стоимости.

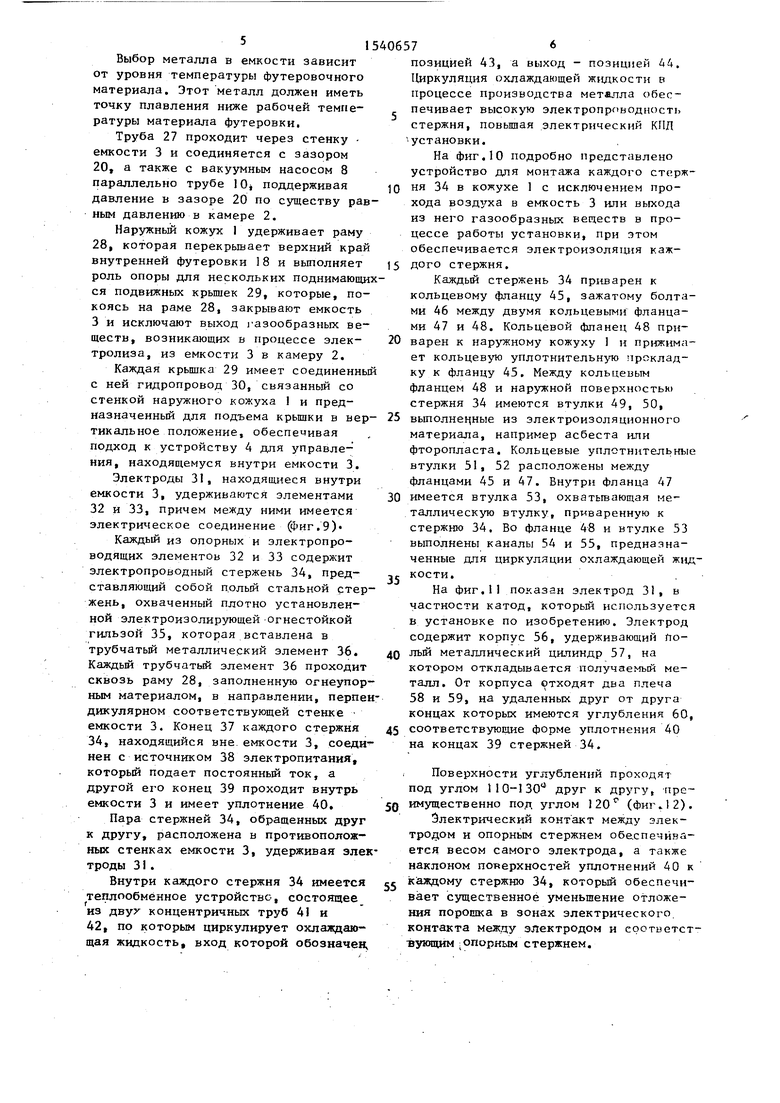

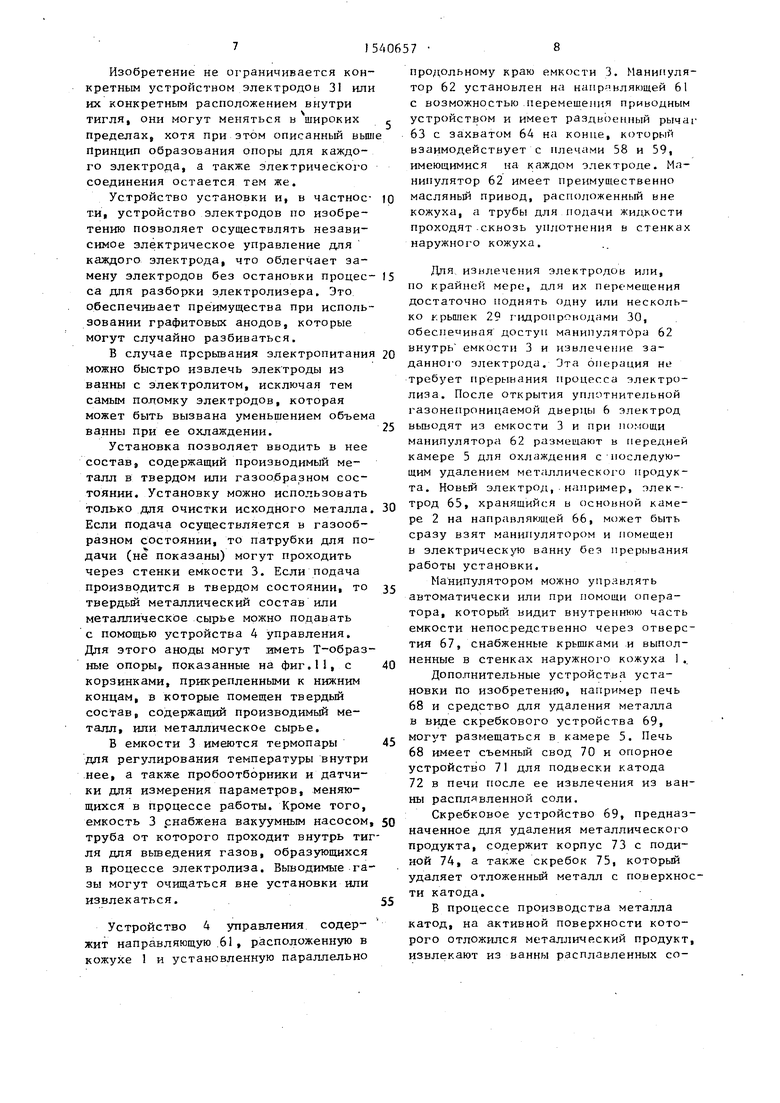

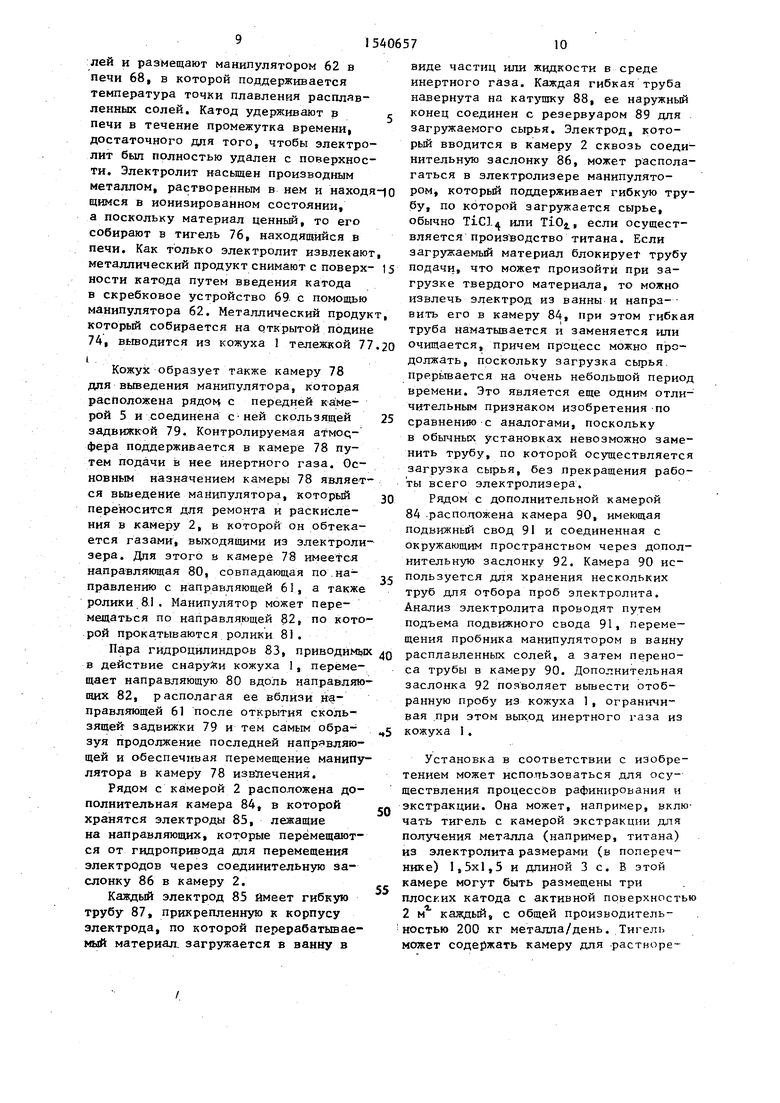

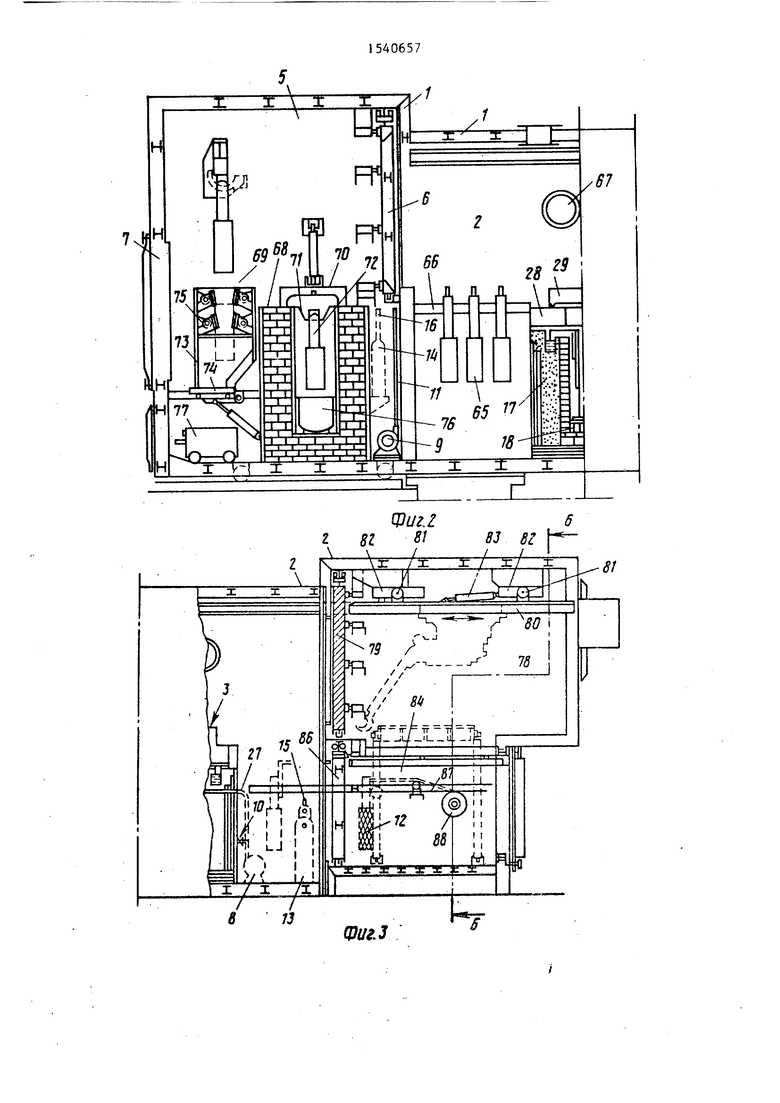

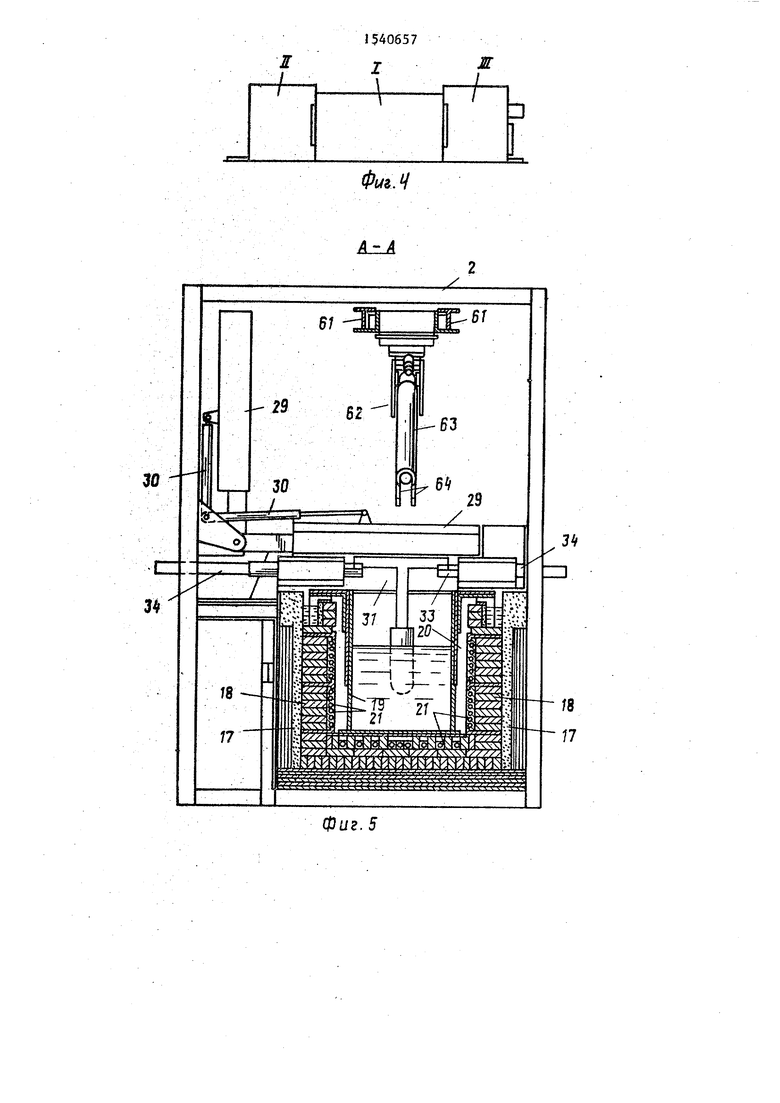

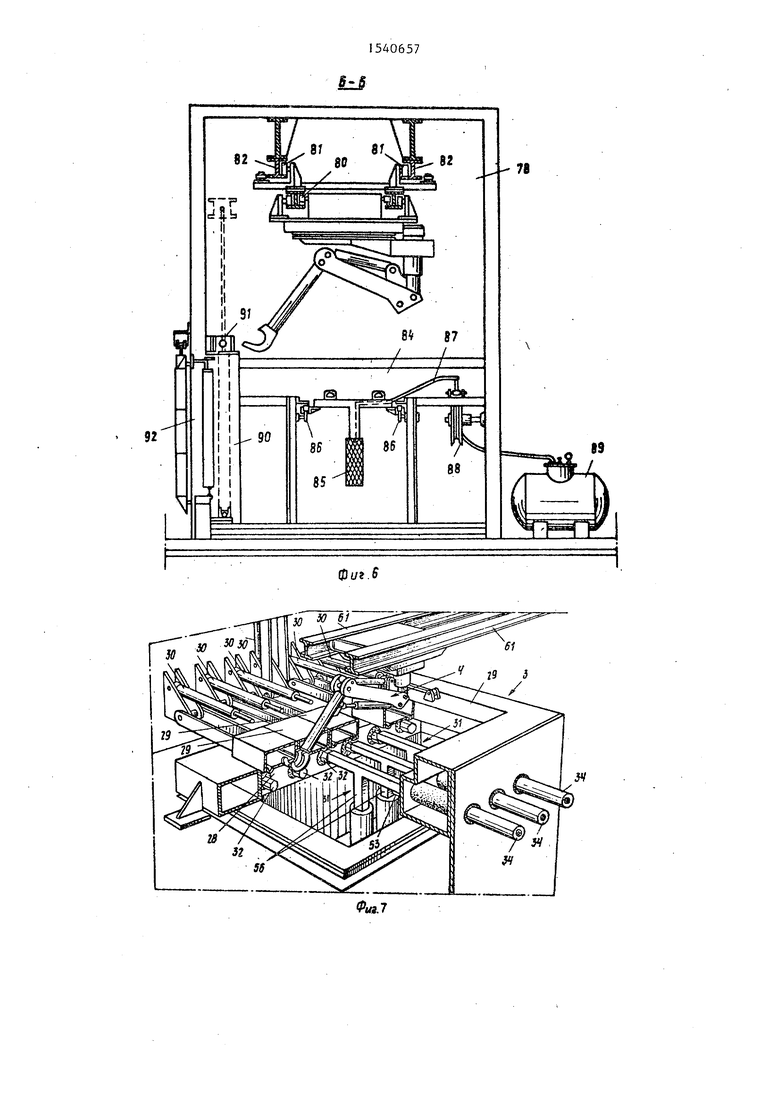

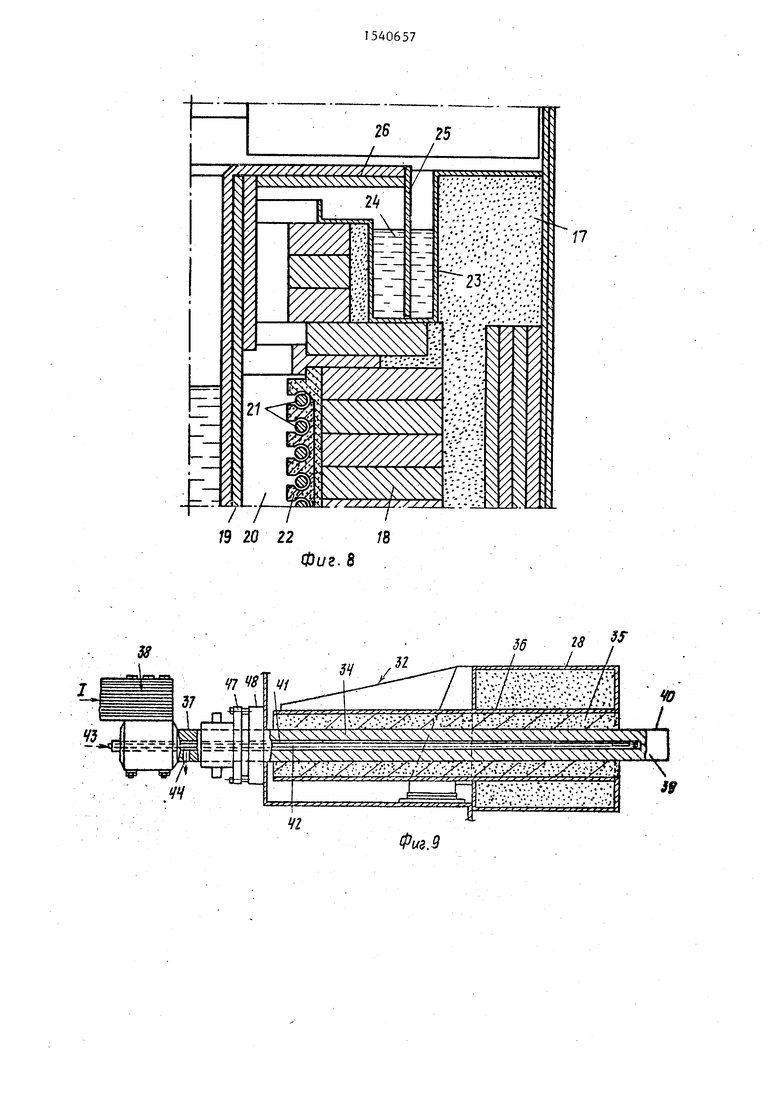

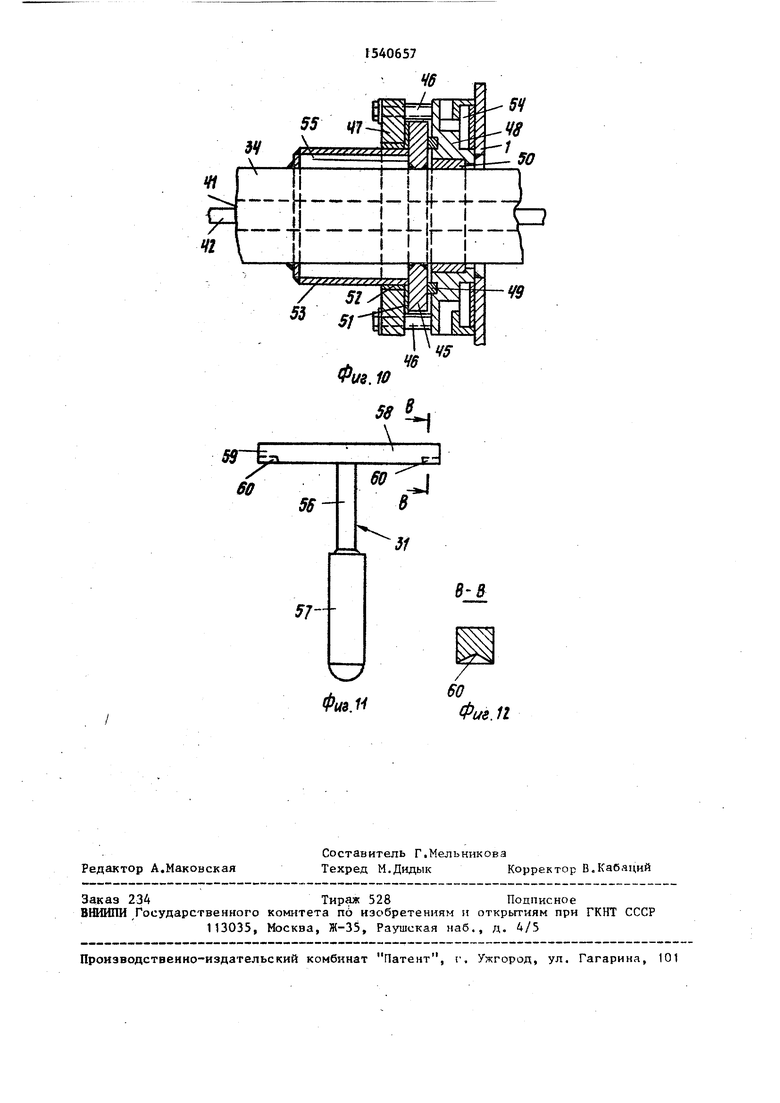

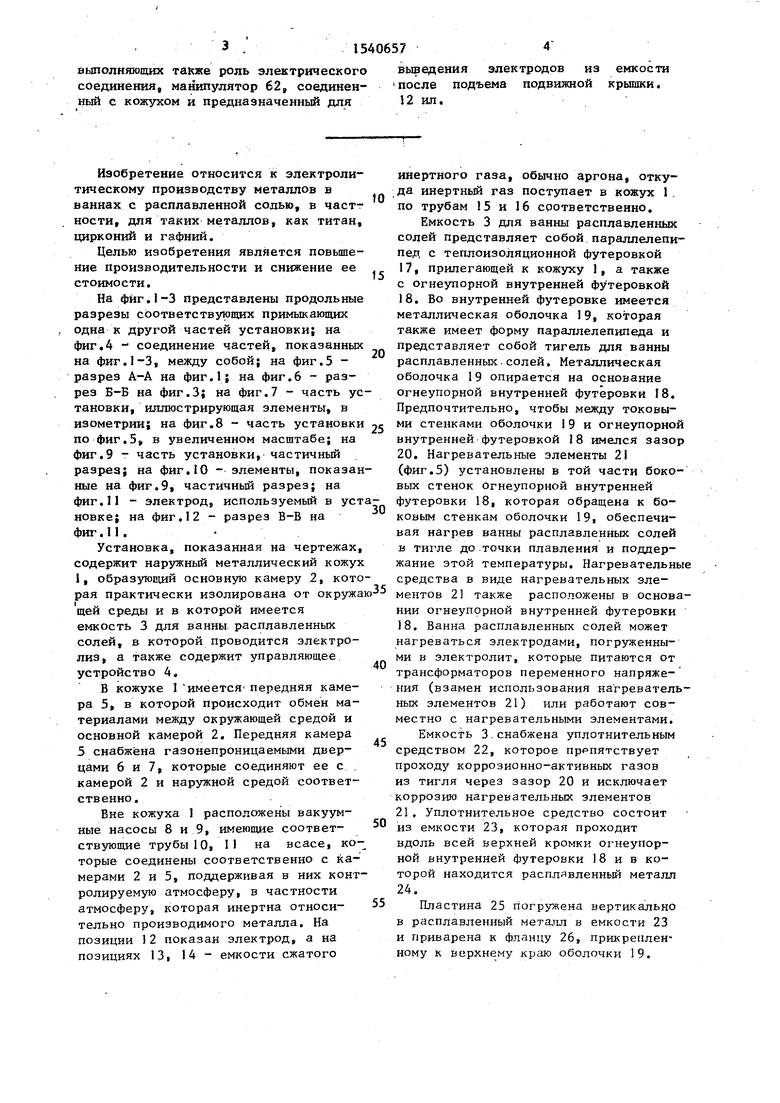

На фиг.1-3 представлены продольные разрезы соответствующих примыкающих одна к другой частей установки; на фиг,4 - соединение частей, показанных на фиг.1-3, между собой; на фиг.5 - разрез А-А на фиг.1; на фиг.6 - разрез Б-Б на фиг.З; на фиг.7 - часть установки, иллюстрирующая элементы, в изометрии; на фиг.8 - часть установки по фиг.5, в увеличенном масштабе; на фиг.9 - часть установки, частичный разрез; на фиг.10 - элементы, показанные на фиг.9, частичный разрез; на фиг.11 - электрод, используемый в устновке; на фиг.12 - разрез В-В на фиг.11.

Установка, показанная на чертежах, содержит наружный металлический кожух 1, образующий основную камеру 2, которая практически изолирована от окружа щей среды и в которой имеется емкость 3 для ванны расплавленных солей, в которой проводится электролиз, а также содержит управляющее устройство 4

В кожухе 1 имеется1 передняя камера 5, в которой происходит обмен материалами между окружающей средой и основной камерой 2. Передняя камера 5 снабжена газонепроницаемыми дверцами 6 и 7, которые соединяют ее с камерой 2 и наружной средой соответственно.

Вне кожуха 1 расположены вакуумные насосы 8 и 9, имеющие соответствующие трубы 10, И на всасе, которые соединены соответственно с камерами 2 и 5, поддерживая в них контролируемую атмосферу, в частности атмосферу, которая инертна относительно производимого металла. На позиции 12 показан электрод, а на позициях 13, 14 - емкости сжатого

5

0

5 5

0

5

инертного газа, обычно аргона, откуда инертный газ поступает в кожух 1 по трубам 15 и 16 соответственно.

Емкость 3 для ванны расплавленных солей представляет собой параллелепипед с теплоизоляционной футеровкой

17,прилегающей к кожуху 1, а также с огнеупорной внутренней футеровкой

18.Во внутренней футеровке имеется металлическая оболочка 19, которая также имеет форму параллелепипеда и представляет собой тигель для ванны расплавленных солей. Металлическая оболочка 19 опирается на основание огнеупорной внутренней футеровки 18. Предпочтительно, чтобы между токовыми стенками оболочки 19 и огнеупорной внутренней футеровкой 18 имелся зазор

20.Нагревательные элементы 21 (фиг.З) установлены в той части боковых стенок огнеупорной внутренней футеровки 18, которая обращена к боковым стенкам оболочки 19, обеспечивая нагрев ванны расплавленных солей в тигле до точки плавления и поддержание этой температуры. Нагревательные средства в виде нагревательных элементов 21 также расположены в основании огнеупорной внутренней футеровки 18. Ванна расплавленных солей может нагреваться электродами, погруженными в электролит, которые питаются от трансформаторов переменного напряже- ния (взамен использования нагревательных элементов 21) или работают совместно с нагревательными элементами.

Емкость 3 снабжена уплотнительным средством 22, которое пррпятствует проходу коррозионно-активных газов из тигля через зазор 20 и исключает коррозию нагревательных элементов

21.Уплотнительное средство состоит из емкости 23, которая проходит вдоль всей верхней кромки огнеупорной внутренней футеровки 18 и в которой находится расплавленный металл 24.

Пластина 25 погружена вертикально в расплавленный металл в емкости 23 и приварена к фланцу 26, прикрепленному к верхнему краю оболочки 19.

Выбор металла в емкости зависит от уровня температуры футеровочного материала. Этот металл должен иметь точку плавления ниже рабочей температуры материала футеровки.

Труба 27 проходит через стенку емкости 3 и соединяется с зазором 20, а также с вакуумным насосом 8 параллельно трубе 10, поддерживая давление в зазоре 20 по существу равным давлению в камере 2.

Наружный кожух 1 удерживает раму 28, которая перекрывает верхний край внутренней футеровки 18 и выполняет роль опоры для нескольких поднимающися подвижных крышек 29, которые, покоясь на раме 28, закрывают емкость 3 и исключают выход газообразных веществ, возникающих в процессе элек- тролиза, из емкости 3 в камеру 2.

Каждая крышка 29 имеет соединенны с ней гидропровод 30, связанный со стенкой наружного кожуха 1 и предназначенный для подъема крышки в вер тикальное положение, обеспечивая подход к устройству 4 для управления, находящемуся внутри емкости 3.

Электроды 31, находящиеся внутри емкости 3, удерживаются элементами 32 и 33, причем между ними имеется электрическое соединение (Фиг.9)

Каждый из опорных и электропроводящих элементов 32 и 33 содержит электропроводный стержень 34, представляющий собой полый стальной стержень, охваченный плотно установленной электроизолирующей огнестойкой гильзой 35, которая вставлена в трубчатый металлический элемент 36. Каждый трубчатый элемент 36 проходит сквозь раму 28, заполненную огнеупорным материалом, в направлении, перпедикулярном соответствующей стенке емкости 3. Конец 37 каждого стержня 34, находящийся вне емкости 3, соединен с источником 38 электропитания, который подает постоянный ток, а другой его конец 39 проходит внутрь емкости 3 и имеет уплотнение 40.

Пара стержней 34, обращенных друг к другу, расположена в противоположных стенках емкости 3, удерживая элетроды 31 .

Внутри каждого стержня 34 имеется теплообменное устройство, состоящее из двух концентричных труб 41 и 42, по которым циркулирует охлаждающая жидкость, вход которой обозначен

0

5

0

5

5

0

5

0

позицией 43, а выход - позицией 44. Циркуляция охлаждающей жидкости в процессе производства металла обеспечивает высокую электропроводность стержня, повышая электрический КПД установки.

На фиг.10 подробно представлено устройство для монтажа каждого стержня 34 в кожухе 1 с исключением прохода воздуха в емкость 3 или выхода из него газообразных веществ в процессе работы установки, при этом обеспечивается электроизоляция каждого стержня.

Каждый стержень 34 приварен к кольцевому фланцу 45, зажатому болтами 46 между двумя кольцевыми фланцами 47 и 48. Кольцевой фланец 48 приварен к наружному кожуху 1 и прижимает кольцевую угшотнительную прокладку к фланцу 45. Между кольцевым фланцем 48 и наружной поверхностью стержня 34 имеются втулки 49, 50, выполненные из электроизоляционного материала, например асбеста или фторопласта. Кольцевые уплотнительные втулки 51, 52 расположены между фланцами 45 и 47. Внутри фланца 47 имеется втулка 53, охватывающая металлическую втулку, приваренную к стержню 34. Во фланце 48 и втулке 53 выполнены каналы 54 и 55, предназначенные для циркуляции охлаждающей жидкости.

На фиг.11 показан электрод 31, в частности катод, который используется в установке по изобретению. Электрод содержит корпус 56, удерживающий полый металлический цилиндр 57, на котором откладывается получаемый металл. От корпуса отходят два плеча 58 и 59, на удаленных друг от друга концах которых имеются углубления 60, соответствующие форме уплотнения 40 на концах 39 стержней 34.

Поверхности углублений проходят под углом 110-130 друг к другу, преимущественно под углом 120е ().

Электрический контакт между электродом и опорным стержнем обеспечивается весом самого электрода, а также наклоном поверхностей уплотнений 40 к каждому стержню 34, который обеспечивает существенное уменьшение отложения порошка в зонах электрического контакта межцу электродом и соответствующим упорным стержнем.

Изобретение не ограничивается конкретным устройством электродов 31 или их конкретным расположением внутри тигля, они могут меняться в широких пределах, хотя при этом описанный выш принцип образования опоры для каждого электрода, а также электрического соединения остается тем же.

Устройство установки и, в частное- ти, устройство электродов по изобретению позволяет осуществлять независимое электрическое управление для каждого электрода, что облегчает замену электродов без остановки процес- са для разборки электролизера. Это обеспечивает преимущества при использовании графитовых анодов, которые могут случайно разбиваться.

В случае прерывания электропитания можно быстро извлечь электроды из ванны с электролитом, исключая тем самым попомку электродов, которая может быть вызвана уменьшением объема

ванны при ее охлаждении.

Установка позволяет вводить в нее состав, содержащий производимый металл в твердом или газообразном состоянии. Установку можно использовать только для очистки исходного металла. Если подача осуществляется в газообразном состоянии, то патрубки для подачи (не показаны) могут проходить через стенки емкости 3. Если подача производится в твердом состоянии, то твердый металлический состав или металлическое сырье можно подавать с помощью устройства 4 управления. Для этого аноды могут иметь Т-образные опоры, показанные на фиг.11, с корзинками, прикрепленными к нижним концам, в которые помещен твердый состав, содержащий производимый металл, или металлическое сырье.

В емкости 3 имеются термопары для регулирования температуры внутри нее, а также пробоотборники и датчики для измерения параметров, меняющихся в процессе работы. Кроме того, емкость 3 снабжена вакуумным насосом, труба от которого проходит внутрь тигля для выведения газов, образующихся в процессе электролиза. Выводимые газы могут очищаться вне установки или извлекаться.

Устройство 4 управления содержит направляющую 61, расположенную в кожухе 1 и установленную параллельно

5

0

5

0 5 0

5 0 5

продольному краю емкости 3. Манипулятор 62 установлен на направляющей 61 с возможностью перемещения приводным устройством и имеет раздвоенный рычаг 63 с захватом 64 на конце, который взаимодействует с плечами 58 и 59, имеющимися на каждом электроде. Манипулятор 62 имеет преимущественно масляный привод, расположенный вне кожуха, а трубы для подачи жидкости проходят сквозь уплотнения в стенках наружного кожуха.

Для извлечения электродов или, по крайней мере, для их перемещения достаточно поднять одну или несколько крышек 29 гидроприводами 30, обеспечивая доступ манипулятбра 62 внутрь емкости 3 и извлечение заданного электрода. Эта операция не требует прерывания процесса электролиза. После открытия уплотнительной газонепроницаемой дверцы 6 электрод выводят из емкости 3 и при помощи манипулятора 62 размещают в передней камере 5 для охлаждения с последующим удалением металлического продукта. Новый электрод, например, -шек- трод 65, хранящийся в основной камере 2 на направляющей 66, может быть сразу взят манипулятором и помещен в электрическую ванну без прерывания работы установки.

Манипулятором можно управлять автоматически или при помощи оператора, который видит внутреннюю часть емкости непосредственно через отверстия 67, снабженные крышками и выполненные в стенках наружного кожуха .

Дополнительные устройства установки по изобретению, например печь 68 и средство для удаления металла в виде скребкового устройства 69, могут размещаться в камере 5. Печь 68 имеет съемный свод 70 и опорное устройство 71 для подвески катода 72 в печи после ее извлечения из ванны расплавленной соли.

Скребковое устройство 69, предназначенное для удаления металлического продукта, содержит корпус 73 с подиной 74, а также скребок 75, который удаляет отложенный металл с поверхности катода.

В процессе производства металла катод, на активной поверхности которого отложился металлический продукт, извлекают из ванны расплавленных солей и размещают манипулятором 62 в печи 68, в которой поддерживается температура точки плавления расплавленных солей. Катод удерживают в печи в течение промежутка времени, достаточного для того, чтобы электролит был полностью удален с поверхности. Электролит насыщен производным металлом, растворенным в нем и находя щимся в ионизированном состоянии, а поскольку материал ценный, то его собирают в тигель 76, находящийся в печи. Как только электролит извлекают металлический продукт снимают с поверх- ности катода путем введения катода в скребковое устройство 69 с помощью манипулятора 62. Металлический продук который собирается на открытой подине 74, выводится из кожуха 1 тележкой 77

i

Кожух образует также камеру 78

для выведения манипулятора, которая расположена рядом/ с передней камерой 5 и соединена с ней скользящей задвижкой 79. Контролируемая атмос,- фера поддерживается в камере 78 путем подачи в нее инертного газа. Основным назначением камеры 78 является выведение манипулятора, который переносится для ремонта и раскисления в камеру 2, в которой он обтекается газами, выходящими из электролизера. Для этого в камере 78 имеется направляющая 80, совпадающая по направлению с направляющей 61, а также ролики 81. Манипулятор может перемещаться по направляющей 82, по которой прокатываются ролики 81.

Пара гидроцилиндров 83, приводимых в действие снаружи кожуха 1, перемещает направляющую 80 вдоль направляющих 82, располагая ее вблизи направляющей 61 после открытия скользящей задвижки 79 и тем самым обра- зуя продолжение последней направляющей и обеспечивая перемещение манипулятора в камеру 78 извлечения.

Рядом с камерой 2 расположена дополнительная камера 84, в которой хранятся электроды 85, лежащие на направляющих, которые перемещаются от гидропривода для перемещения электродов через соединительную заслонку 86 в камеру 2.

Каждый электрод 85 имеет гибкую трубу 87, прикрепленную к корпусу электрода, по которой перерабатываемый материал загружается в ванну в

г )о 15 , 20

25 зо

Q 4g

сп

35

5

виде частиц или жидкости в среде инертного газа. Каждая гибкая труба навернута на катушку 88, ее наружный конец соединен с резервуаром 89 для загружаемого сырья. Электрод, который вводится в камеру 2 сквозь соединительную заслонку 86, может располагаться в электролизере манипулятором, который поддерживает гибкую трубу, по которой загружается сырье, обычно TiCl или TiO, если осуществляется производство титана. Если загружаемый материал блокирует трубу подачи, что может произойти при загрузке твердого материала, то можно извлечь электрод из ванны и направить его в камеру 84, при этом гибкая труба наматывается и заменяется или очищается, причем процесс можно продолжать, поскольку загрузка сырья прерывается на очень небольшой период времени. Это является еще одним отличительным признаком изобретения по сравнению с аналогами, поскольку в обычных установках невозможно заменить трубу, по которой осуществляется загрузка сырья, без прекращения работы всего электролизера.

Рядом с дополнительной камерой 84 расположена камера 90, имеющая подвижный свод 91 и соединенная с окружающим пространством через дополнительную заслонку 92. Камера 90 используется для хранения нескольких труб для отбора проб электролита. Анализ электролита проводят путем подъема подвижного свода 91, перемещения пробника манипулятором в ванну расплавленных солей, а затем переноса трубы в камеру 90. Дополнительная заслонка 92 почволяет вывести отобранную пробу из кожуха , ограничивая при этом выход инертного газа из кожуха 1.

Установка в соответствии с изобретением может использоваться для осуществления процессов рафинирования и экстракции. Она может, например, вклю чать тигель с камерой экстракции для получения металла (например, титана) из электролита размерами (в поперечнике) 1,5x1,5 и длиной 3 с. Б этой камере могут быть размещены три плоских катода с активной поверхностью 2 мг каждый, с общей производительностью 200 кг металла/день. Тигель может содержать камеру для растворе11

нйя металла в электролите (например, титана из TiCl) размером (в поперечнике) 1,5x1,5 и длиной 2 м, а также два катода для катодного растворения соединения.

Предлагаемая установка работает так, что каждый из предназначенных для экстракции электродов удаляется через 24 ч работы По окончании наработки на катоде крышка 29 открывается, электрод 31 поднимается с помощью -управляющего устройства 4 и помещается в печь 68 для регенерации электролита. После этого полученный металл соскребается с помощью устройства 69. Сразу же после помещения наработанного катода в печь транспортирующие средства размещают новый катод в ванн с расплавом соли. Время, необходимое для всей этой операции, не превышает нескольких минут, благодаря чему установка может работать практически непрерывно.

Формула изобретения

Установка для электролитического получения химически активного метал- ла, преимущственно титана, циркония

1540657

12

0

5

ния и удерживания каждого электрода, расположенных друг против друга в двух противоположных стенках емкости вблизи ее отверстия, каждый из проводящих элементов установлен при помощи полого стержня, выступающего одним концом внутри, а другим - снаружи емкости для подсоединения к источнику, электрического питания, конец стержня внутри емкости выполнен с уплотнением и теплообменными средствами в виде концентрических труб с циркулирующей жидкостью, расположенных в полости стержня, каждый из электродов выполнен с Т-образной опорой, имеющей два плеча, отходящих от основания, и опорное углубление на наружном конце, в форме, соответствующей форме уплотнения каждого проводящего элемента в виде двугранного угла с плоскостями под углом 110-130° по отношению одна к другой, подвижная крышка емкости выполнена с подъем- 5 ными элементами, расположенными вблизи друг от друга и опирающимися верхней кромкой на емкость, и приводами для взаимодействия с соответствующим элементом крышки для его подъема,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2516116C2 |

| МЕТАЛЛУРГИЧЕСКАЯ ЕМКОСТЬ | 2005 |

|

RU2365629C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ И СПОСОБ НЕПРЕРЫВНОГО ПОДОГРЕВА, ПЛАВЛЕНИЯ, РАФИНИРОВАНИЯ И РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2224027C2 |

| ЭЛЕКТРИЧЕСКАЯ ЦЕПЬ ДЛЯ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2014 |

|

RU2608746C1 |

| Устройство для подвода электрической энергии | 1985 |

|

SU1360596A3 |

| Устройство для получения металлических сплавов | 1979 |

|

SU1031411A3 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ТОКА К ПЕЧИ С СОЛЕВЫМ РАСПЛАВОМ ДЛЯ ПОДОГРЕВА И РАФИНИРОВАНИЯ МАГНИЯ | 2006 |

|

RU2327823C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

Изобретение относится к электролитическому производству металлов из расплавленных сред, в частности к установке для получения преимущественно титана, циркония и гафния. Цель - повышение производительности и снижение ее стоимости. Установка содержит наружный кожух 2, средства для поддержания инертной атмосферы, емкость 3 для ванны расплавленной соли со съемной крышкой 29, несколько электродов 31, подвешенных на опорных устройствах, выполняющих также роль электрического соединения, манипулятор 62, соединенный с кожухом и предназначенный для выведения электродов из емкости после подъема подвижной крышки. 12 ил.

или гафния, содержащая наружный кожух, 30 установка снабжена основной камерой

средства для введения инертного газа в наружный кожух, емкость, расположенную внутри кожуха для ванны распла- ,ва соли, имеющую сверху отверстие с подвижной крышкой,1 нагревательные средства, подвешенные электроды, управляющие средства для удаления электродов из ванны и средства для удаления получаемого металла с поверхности электрода, отличающаяся тем, что, с целью повышения производительности и снижения ее стоимости, она снабжена парой электропроводящих элементов для соедине5

0

для расположения управляющих средств и передней камерой, сообщающейся г основной камерой и с наружной окружающей средой через газонепроницаемые дверцы, печью, расположенной ь передней камере для размещения по меньшей мере одного электрода для извлечения металлов после его удаления из ванны расплаьа, дополнительной камерой для хранения электродов, сообщающейся с основной камерой через заслонку, и гибкими трубами для подачи сырья, связанными с электродами.

N

Ol

-р- о ел

(Л

-4

I1- U

с:

«V

«л i

Ul

j о

ON Ln j

19 20 22

Фиг. 8

38

V3

и

4 4 4NXf4 J

)

W

42

17

39

Фиг.9

| Электролитическое рафинирование титана в расплавленных средах | |||

| Сб | |||

| под ред | |||

| В.Г.Гопиенко и др | |||

| М.: Металлургия, 1972, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1990-01-30—Публикация

1986-07-21—Подача