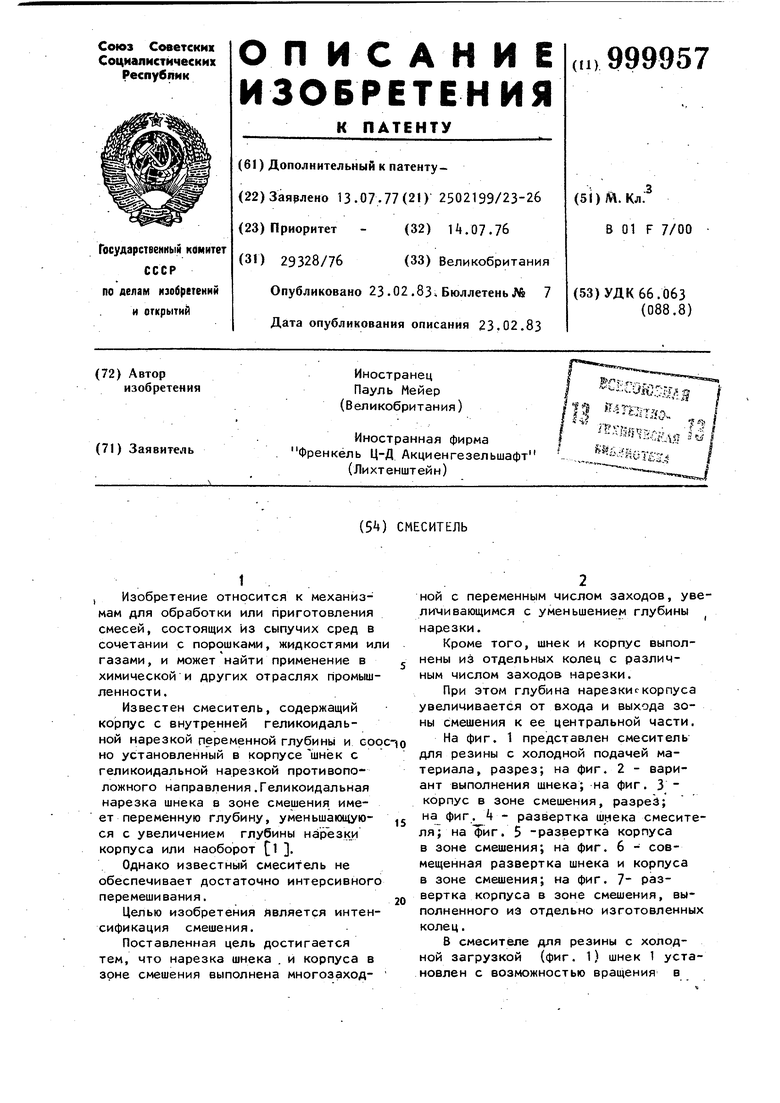

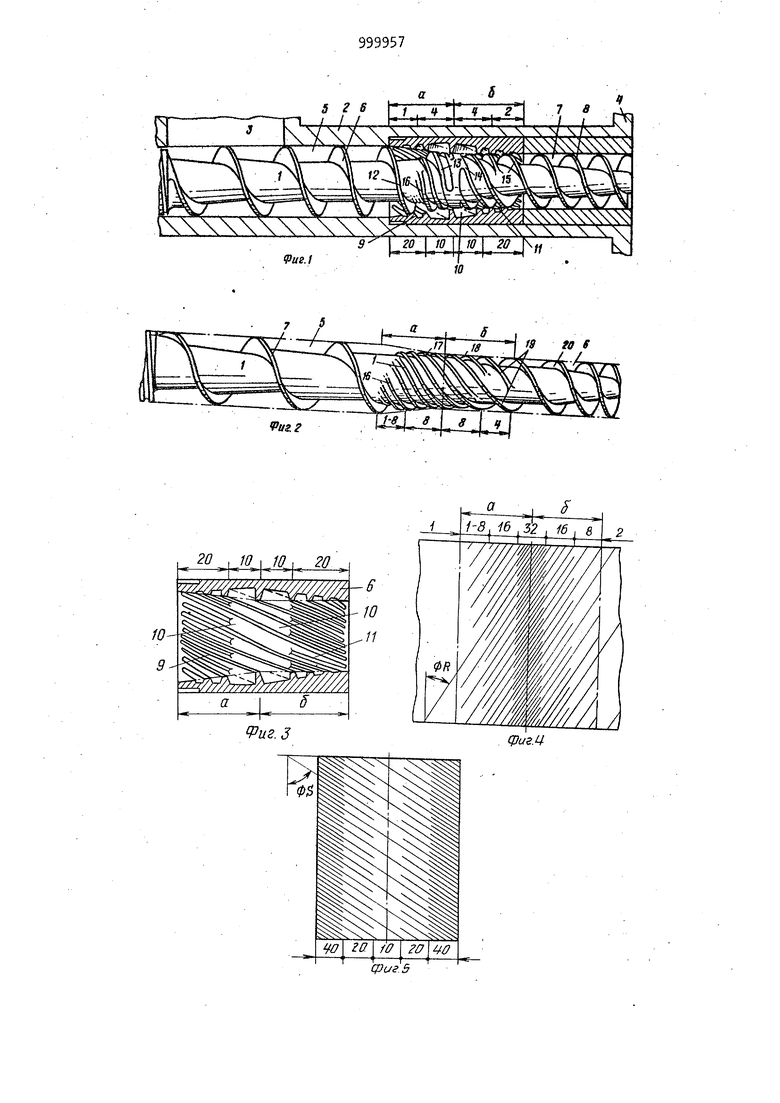

, Изобретение относится к механизмам для обработки или приготовления смесей, состоящих из сыпучих сред в сочетании с порошками, жидкостями и газами, и может найти применение в химической и других отраслях промыш ленности. Известен смеситель, содержащий корпус с внутренней геликоидальной нарезкой переменной глубины и со но установленный в корпусе шнек с геликоидальной нарезкой противоположного направления.Геликоидальная нарезка шнека в зоне смешения имеет переменную глубину, уменьшающуюся с увеличением глубины на|эез1 и корпуса или наоборот fl . Однако известный смеситель не обеспечивает достаточно интерсивног перемешивания. Целью изобретения является интен сификация смешения. Поставленная цель достигается тем, что нарезка шнека . и корпуса в зоне смешения выполнена многозаходНОЙ с переменным числом заходов, увеличивающимся с уменьшением глубины нарезки. Кроме того, шнек и корпус выполнены из отдельных колец с различным числом заходов нарезки. При этом глубина нарезкискорпуса увеличивается от входа и выхода зоны смешения к ее центральной части. На фиг. 1 представлен смеситель для резины с холодной подачей материала, разрез; на фиг. 2 - вариант выполнения шнека; на фиг. 3 корпус в зоне смешения, разреЗ; .4 - развертка шиека смесителя; на фиг. 5 -развертка корпуса в зоне смешения; на фиг. 6 - совмещенная развертка шнека и корпуса в зоне смешения; на фиг. 7 развертка корпуса в зоне смешения, выполненного из отдельно изготовленных колец. В смесителе для резины с холодной загрузкой (фиг. 1) шнек 1 установлен с возможностью вращения в 39 корпусе 2. У него имеется входное от верстие 3 и выходной фланец 4 и как у корпуса, так и у шнека предусмотре подогрев и охлаждение. На выходном фланце могут быть смонтированы такие известные устройства, как головка экструдера, решетк гранулирующая головка, фиксированные ножи либо другие аналогичные приспособления. Шнек содержит секцию загрузки и сжатия 5 с однозахадной геликоидальной резьбой 6, которая ведет к перво зоне а смещения, и выходную секцию 7 с двухзаходной геликоидальной резьбой 8, следующей за второй зоной ,б смешения. Обе шнековых секции 5 и 7 вращаются в цилиндрических час тях корпуса. Секция загрузки 5 может иметь известные средства для транспортировки вперед неразмягченной рез ны, например ложбинки. В первой зоне а смешения корпус имеет первую секцию с двадцатизаходной резьбой 9 и вторую секцию с десятивитковой резьбой 10, в то время как во второй зоне б первая секция содержит десятивитковую резьбу 10, за которой расположена часть с двад цатизаходной резьбой 11 { фиг. 3). Шнек 1 продолжается однозаходной резьбой 12 в первой секции смешения и число заходов постепенно возрастает до четырех в резьбе 13; которая остается четырехзаходн.рй до конца зоны а. В.зоне б смешения шнек начинается составной четырехзаходной резьбой 1. и заканчивается составной двухзаходной резьбой 15, выходящей за пределы зоны б. Что касается числа заходов резьб, то число их изменяется так, чтобы допол нять число резьб по длине каждой зоны смешения, т.е. новые заходы 16 появляются постепенно. Этим исключается задержка еще плохо размягченной резины, которая возникает , если дополнительные заходы резьбы начинались бы резко и в одном сечении. Другой вариант исполнения шнека 1 (фиг. 2), в котором в зоне смешения а постепенно нарастают восемь заходрв вдоль и поперек канала, образованного первоначальной однозаходной резьбой 6, и продолжается как восьмизаходная резьба 17 до конца зоны а, 7 В отличие от варианта (фиг.1) поперечные сечения канавок, образованных восьмизаходной резьбой 17 уменьшаются не до нуля, а до мини- мальной величины, ив оне б снова увеличиваются на протяжении восьмизаходной резьбы 18. В зоне б число заходов уменьшается до четырехзаходной резьбы 19, идущей до конца зоны б. После этого выходная секция 6 шнека продолжается двухзаходной резьбой 20. Число заходов различных секций указано под шнеком (фиг. 2) . При этом в зоне смешения глубина нарезки шнека уменьшается с увеличением глубины нарезки корпуса и, наоборот, с уменьшением глубины нарезки увеличивается число ее заходов. Корпус смесителя может быть изготовлен, например, из пяти колец 21-25. Кольцо 21 имеет сороказаходную резьбу с углом геликоиды, равным 68°, кольцо 22 имеет двадцатизаходную резьбу с углом, равным 59°, кольцо 23 имеет десятизаходную резьбу с углом, равным 59°, а кольца.2 и 25 имеют десятизаходные резьбы с углами геликоиды, равными соответственно 59 и 68°. Это указывает на то, что в зависимости от лрироды поверхностного эффекта, например для резания материала, вязкость которого снижается довольно быстро с размягчением, можно менять угол геликоиды в сторону угла максимальной транспортиро.вкй вперед для того, чтобы сделать геликоидальные канавки более мелкими и, следовательно, отношение ширины к глубине канавок минимальным, помимо уменьшения числа заходов резьбы при увеличении глубины канавок. Аналогично корпусам шнеки могут быть выполнены из колец, имеющих на внешних сторонах геликоидальные резьбы и подогнанных друг к другу, например, на внутреннем шпинделе и, кроме того, связанных друг с другом для передачи крутящего момента. Изготовление корпусов и шнеков из колец предпочтительно для устройства больших размеров, поскольку их проще изготовить, так как это может компенсировать дополнительную работу на изготовление колец, подогнанных друг другу, и на устранение утечек при нагреве и охдаждении. Кроме того, вставки корпусов и ч сти шнеков смесителя могут быть изг товлены из частей колец, имеющихся на складе, для изготовления по мер надобности, различных геометрий сме сителей. При изготовлении смесителей из колец последние могут быть использо ваны для сборных конструкций в различных относительных угловых положе ниях, в результате чего непрерывные заходы резьбы могут как совпадать, так и не совпадать друг с другом. Если заходы не, совпадают, можно внести дополнительные характеристи ки разливки потока. Смеситель работает следующим образом . Невулканизированная резина в виде полос, частиц (гранул) или порошка вводится в отверстие 3 и транспорти руется шнеком 1 в сторону первой зоны а смешения и одновременно осуществЛяется ее сжатие для удаления воздуха.. При входе в зону а самые ние слои потока попадают на двадцать заходов резьбы 9 корпуса, которая начинается с нулевой глубины до отношения глубины к ширине, равного примерно единице. Во время этого переноса эти слои делятся и разрезаются за смет относительного вращения и одновременно в результате того же относительного вращения осуществляется транспортировка вперед по неглубоким канавкам гильзы. Здесь имеется точек пересёчения вершин резьбы, или режущих точек для разрешающего действия в каждом сечении. В геликоидальном канале шнека новый заход 12 резьбы, проникает в поток резины, разделяя еще плохо размягченный материал и распределяя его по геликоидальному каналу, что делают другие два захода 12, нарастающие поперек и вдоль геликоидального канала. Благодаря этому поток не встречает препятствий, а распределяется поперек до заднего края первоначального геликоидального канала, где давление меньше и, в зависимости от условий,имеется свободное пространство для распределения поступающей резины. После прохождения трех заходов 12 поток в шнеке будет двигаться по четырем параллельным геликоидальным канавкам 13, которые будут наполнены и, которые-.для хорошей транспортиров-, ки в самых глубоких точках имеют отжмиение ширины к глубине равное примёрйо единице, и т.д. Готовый продукт подается в секцию 6 и удаляется из смесителя. Использование предлагаемого изобретения позволяет повысить производительность более, чем на $0% при получении очень ровного материала протекторов (производительность от 0 до 630 кг/ч при температуре выходящего материала, примерно на более низкой, хотя появилась возможность повысить скорость вращения шнека с 86 до 108 оборотов в минуту). Формула изобретения 1.Смеситель, содержащий корпус с внутренней геликоидальной нарезкой переменной глубины и соосно установленный в корпусе шнек с геликоидальной нарезкой противоположного направления, причем геликоадальная нарезка шнека в зоне смешения имеет переменную глубину, уменьшающуюся с увеличением глубины нарезки корпуса, или наоборот, отличающийся тем, что, с целью интенсификации смешения, нарезкашнека и корпуса в зоне смешения выполнена многозаходной с переменным числом заходов, увеличивающимся с уменьшением глубины нарезки. 2.Смеситель по п. 1, о т л и ч аю щ и и с я тем, что шнек и корпус выполнены из отдельных колец с различным числом заходов нарезки. 3.Смеситель по л, 1. от л и ч аю щ и и с я тем, что глубина нарезки корпуса увеличивается от входа и выхода зоны смешения к ее центральной части. Источники информации, принятые.-во внимание при экспертизе 1. Геррман-Х. Шнековые машины в технологии. Л., Химия, 1975, с. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| Червячный смеситель для переработки полимеров | 1988 |

|

SU1634511A2 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КОМПОЗИЦИОННЫХ СМЕСЕЙ | 2019 |

|

RU2729680C1 |

| Червячный смеситель для переработки полимерных материалов | 1974 |

|

SU494268A1 |

| Почвообрабатывающее орудие | 1991 |

|

SU1825582A1 |

| Червячный смеситель для высоковязких материалов | 1990 |

|

SU1759648A1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2006 |

|

RU2309137C2 |

| Червячный смеситель непрерывногодЕйСТВия для плАСТичЕСКиХ MACC | 1979 |

|

SU852612A2 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| Смеситель для полимерных материалов | 1979 |

|

SU927510A1 |

IS to

S

a S

10,, 20

Риг.З

cpazM

21 22 23 2if 25 Фиг. 7

Авторы

Даты

1983-02-23—Публикация

1977-07-13—Подача