Изобретение относится к пищевому машиностроению, а именно к автоматическим линиям для изготовления быстросозревающих сыров типа адыгейского.

Недостатки известных устройств данного назначения заключаются либо в громоздкости и большой протяженности линии, либо в сложности агрегатов для нарезки сыра и наличии множества форм, либо наличии сложного механизма кантования форм, а также дополнительных приспособлений для их одиночной и групповой транспортировки и хранения. Применение разъемных форм не гарантирует надежную выемку готовых блоков без повреждений. Все это является причиной невысокой производительности.

В технических решениях частично устранены отмеченные недостатки, например, вследствие того, что здесь отказались от формовки блоков сыра посредством разъемных форм. Хотя такие установки и обеспечивают более высокую производительность вследствие отсутствия состоящих из разъемных половин сменных форм и исключения механизма их кантования и специального конвейера для форм, тем не менее использование тканевой ленты и приспособления для ее изгиба и прижатия ее краев с целью образования глухого мешка не только усложняет конструкцию установки, но и вследствие быстрого износа указанной ленты снижает продолжительность эксплуатации. Более того, тканевая лента из-за своего тянущего свойства не может обеспечить требуемой формы при прессовании, что отрицательно влияет на качество и товарный вид сыра.

Отметим также, что эту ленту практически нельзя загерметизировать, чтобы сгусток сырной массы не расползался бы в момент его сжатия при выдавливании сыворотки. В другом техническом решении в момент прессования сыра и отжима сыворотки верхняя часть ленты растягивается и многократно изгибается, нижняя же часть своей длины не меняет, следовательно такие сложные деформации приводят к снижению срока службы устройства.

Необходимо однако констатировать, что производство сыров типа адыгейского построено по-прежнему на ручных операциях: вручную из ванны черпаками берут сгусток и заполняют формы при температуре около 90о, вручную солят и переворачивают формы и т. д.

Известна установка для непрерывного изготовления быстросозревающих сыров, которая содержит дозаторы молока и сыворотки, расположенный под ними резервуар-коагулятор, установленный с возможностью опрокидывания вокруг горизонтальной оси, расположенный ниже этого резервуара транспортер блоков сыра, устройство для формовки блоков сыра, средство для удаления сыворотки, приспособление для посолки сыра, посты для резки и упаковки отрезанных кусков сыра.

Прототипу присущи почти все отмеченные выше недостатки. Кроме того, использованное в нем приспособление для посадки и принцип его действия требуют применения средств для перемешивания (здесь - вращающийся барабан), что существенно усложняет конструкцию и особенно увеличивает общие размеры установки.

Считаем необходимым отметить, что известны и прочие приспосбления для посолки сыра, принцип действия которых основан на использовании рассола. Однако они не обеспечивают распределение соли достаточно равномерно по поверхности блоков сыра и ее строгую дозировку.

Излишняя скорость конструкции и громоздкость установки объясняется также применением траспортера с подъемным устройством и емкости для сгустка с перемещающейся от привода стенкой, наличием шнека и пр.

В прототипе процесс построен так, что целесообразно к месту операции резки и посолки подавать сгусток большого объема, а это приводит к тому, что и отделение сыворотки от сгустка происходит в больших объемах сырной массы. В результате не только увеличивается продолжительность операции отделения сыворотки, но и растут потери белка и жира.

Целью изобретения является упрощение конструкции, уменьшение габаритов, увеличение производительности при обеспечении требуемого качества и товарного вида сыра путем избавления от разъемных форм и средств кантования их.

Цель достигается за счет того, что в установке для непрерывного изготовления быстросозревающих сыров, содержащей дозаторы молока и сыворотки, расположенный под ними резервуар-коагулятор, установленный с возможностью вокруг горизонтальной оси, расположенный ниже этого резервуара транспортер, устройство для формовки блоков сыра, средство для удаления сыворотки, приспособление для посолки сыра, посты для резки и упаковки отрезанных кусков сыра. Устройство для формовки сыра выполнено в виде двух расположенных продольно транспортеру над верхней его лентой открытых снизу полуцилиндров, каждый из которых подвешен посредством скользящих втулок на вертикальных стержнях, прикрепленных к установленной продольно транспортеру разделительной балке по обеим ее сторонам, снабженной приводом подъема-опускания и касающейся ленты транспортера в опущенном положении, и короба из двух боковых и двух торцевых вертикальных пластин, контактирующих своими нижними краями с лентой и охватывающих полуцилиндры в их нижнем положении соответственно с боков и торцев; эти боковые пластины снабжены горизонтальными приводами их раздвижения, торцевая пластина, расположенная по ходу транспортера, имеет привод подъема, а другая торцевая пластина неподвижна. Средство для удаления сыворотки представляет собой установленный наклонно между коагулятором и коробом скатный лоток, в котором выполнена перфорация в виде каналов, образованных отгибами материала лотка вниз с обеспечением стекания сыворотки в направлении, обратном скатыванию сгустка, и размещенный под лотком желоб, совмещенный со сборником сыворотки, а упомянутые дозаторы, резервуар-коагулятор и скатный лоток смонтированы сбоку от устройства для формования блоков сыра. Кроме того, приспособление для посолки сыра выполнено в виде размещенной над верхней лентой транспортера емкости для соли, оснащенной двумя днищами, верхним и нижним, между которыми установлен с возможностью перемещения от привода из одного крайнего положения в другое золотник с отверстиями, которые при одном крайнем положении его совмещены с отверстиями, выполненными в верхнем днище, а при другом - с отверстиями нижнего днища емкости и выполненными в верхнем днище каналами, соединенными с источником сжатого воздуха, при этом конфигурация обоих днищ и золотника соответствует поверхности блока сыра, а все отверстия, в днищах и золотнике, выполнены под углом к горизонтали, превышающем угол трения порошковой соли о материал днищ и золотника.

Следовательно, предлагаемый объект отвечает критерию изобретения "новизна". Что же касается изобретательного уровня, то необходимо отметить, что указанные отличительные признаки в предлагаемой взаимосвязи в аналогичных объектах данной отрасли техники обнаружены не были.

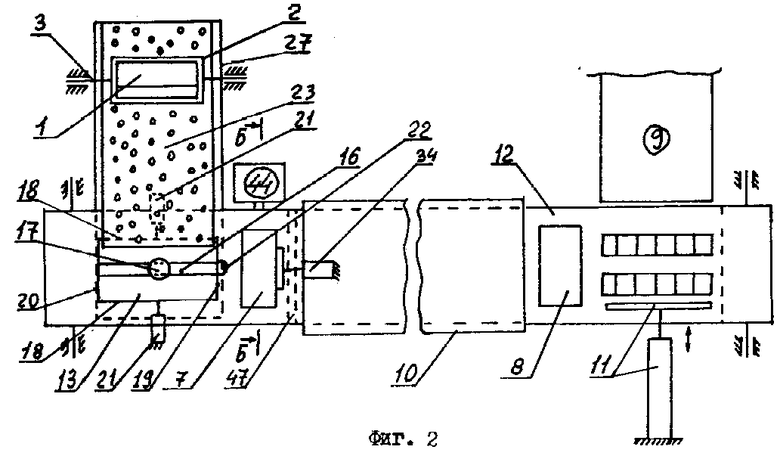

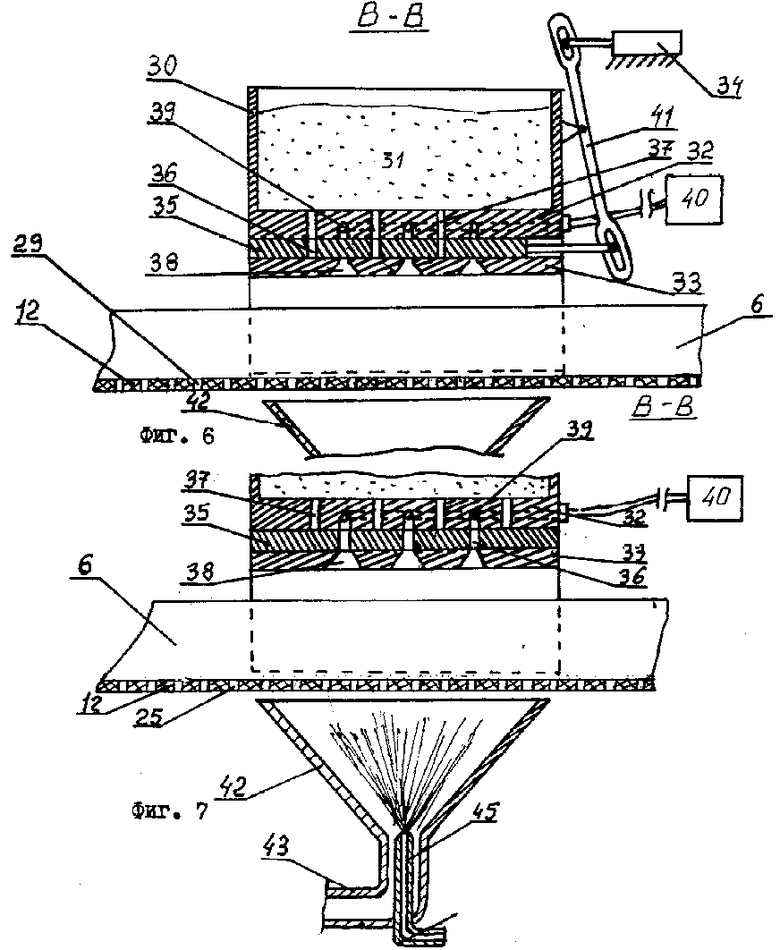

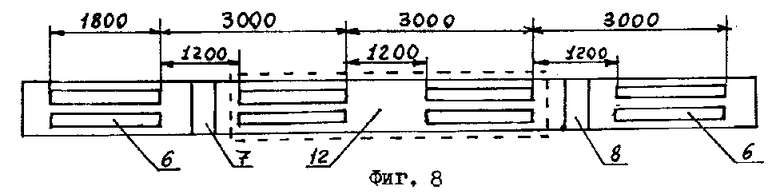

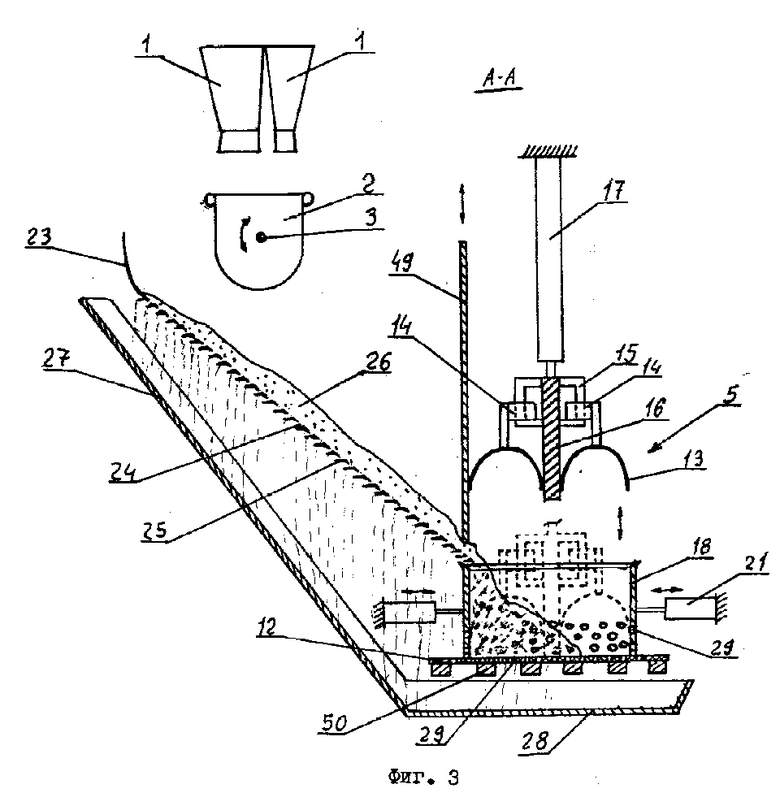

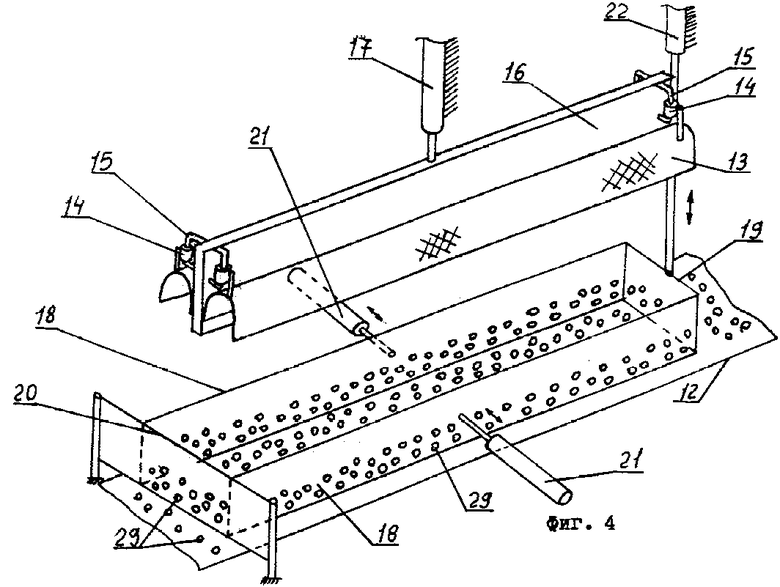

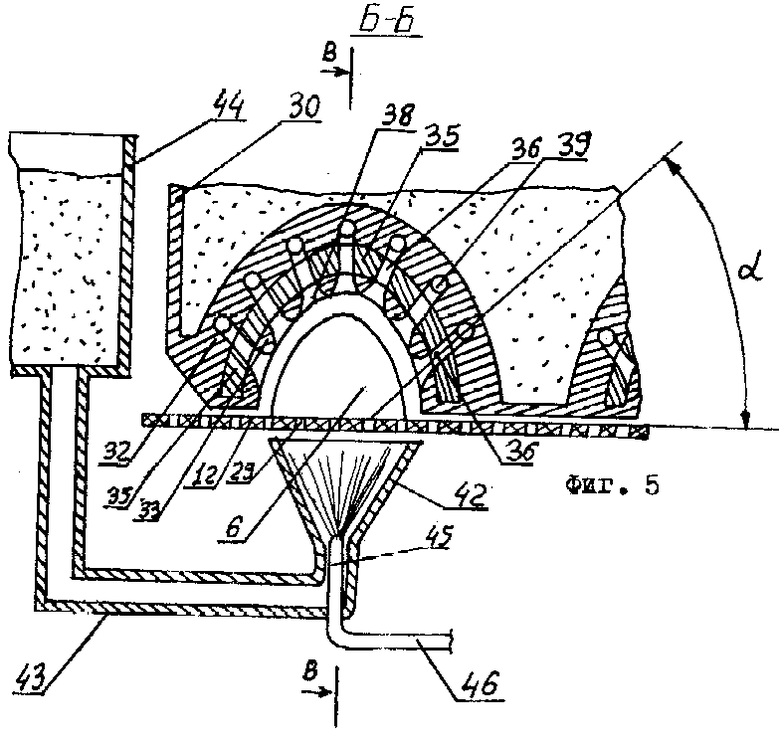

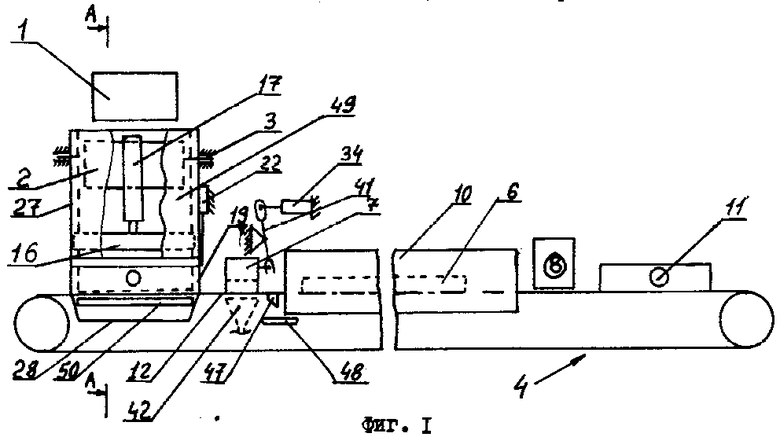

На фиг. 1 представлена предлагаемая установка, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - устройство для формования блоков сыра в аксонометрии; на фиг. 5-7 - приспособление для посолки сыра, сечение Б-Б на фиг. 2; фиг. 6 и 7 сечение В-ВА на фиг. 5, когда золотник находится в одном и другом крайних положения; на фиг. 8 - положение транспортера, вид сверху в течение фазы простоя (выстоя).

Установка для непрерывного изготовления быстросозревающих сыров содержит дозаторы 1 молока и сыворотки, расположенный под ними резервуар-коагулятор 2, который снабжен мешалкой /не показано/ и установлен с возможностью опрокидывания от привода /не показано/ вокруг горизонтальной оси 3; точнее, резервуар может поворачиваться от своего нормального вертикального положения приблизительно на 150о против часовой стрелки /фиг. 3/.

Ниже резервуара 2 расположен транспортер 4. Имеются также устройства 5 для формования блоков сыра 6, средство для удаления сыворотки приспособления 7 для посолки сыра, посты для резки 8 и упаковки 9 сыра, камера охлаждения 10 и сталкиватель 11.

Устройство для формования сыра выполнено в виде двух расположенных продольно траспортеру 4 над его верхней лентой 12, открытых снизу полуцилиндров 13 (фиг. 3, 4), каждый из которых подвешен посредством скользящих втулок 14 на вертикальных стержнях 15, прикрепленных к установленной продольно транспортеру 4 разделительной балке 16 по обеим ее сторонам. Втулки 14 свободно насажены на вертикальные стержни 15 с возможностью ограниченного вертикального перемещения. Балка 16 снабжена приводом 17 подъема-опускания и касается в опущенном положении ленты 12 транспортера. Устройство для формования блоков сыра включает также короб, образованный из двух боковых 18 и двух торцевых 19 и 20 вертикальных пластин, контактирующих своими нижними краями с лентой 12 и охватывающих полуцилиндры 13 при их нижнем положении соответственно с боков и торцев. Боковые пластины 18 снабжены горизонтальными приводами 21 их раздвижения /и сдвижки/, торцевая пластина 19 /по ходу движения/ имеет привод 22 подъема, а другая торцевая пластина 20 неподвижна.

Средство для удаления сыворотки представляет собой установленный наклонно между коагулятором 2 и упомянутым коробом из вертикальных пластин 18, 19, 20, скатный лоток 23, в котором выполнена перфорация в виде каналов 24 /фиг. 3/, образованных отгибами 25 материала лотка 23 вниз с обеспечением стекания сыворотки, причем эти отгибы выполнены так, что сыворотка стекает в направлении, противоположном скатыванию сгустка 26 сыра. К средству для удаления сыворотки относится также желоб 27, совмещенный со сборником 28 сыворотки, установленный под верхней лентой транспортера. Дозаторы 1, коагулятор 2 и скатный лоток 23 расположены сбоку от упомянутого устройства 5 для формования блоков 6 сыра.

Отметим, что перфорация, но только в виде обычных отверстий 29, выполнена также в ленте транспортера и во всех вертикальных пластинах.

Что же касается специального выполнения перфорации в скатном лотке 23 (отгибы 25 с противоположным, чем у лотка, углом наклона), то это направлено на уменьшение потерь белка, чему способствуют получаемые, например, штамповкой-высечкой отгибы 25 с гладкими кромками, расположенными в направлении скатывания сгустка 26 по лотку 23. Если бы перфорация лотка представляла собой обычные отверстия, то их острые кромки по ходу движения сгустка стали бы причиной увеличения потерь белка, ибо они работали бы по принципу "терки".

Приспособление 7 для посолки сыра выполнено /фиг. 5, 6, 7/ в виде размещенной над верхней лентой транспортера емкости 30 для соли 31, оснащенной двумя днищами, верхним 32 и нижним 33, между которыми установлены с возможностью перемещения от привода 34 из одного крайнего положения в другое золотник 35 с отверстиями 36. Последние при одном крайнем положении золотника совмещены с отверстиями 37, выполненными в верхнем днище 32, а при другом - с отверстиями 38 нижнего днища 33 емкости 30 и выполненными в верхнем днище каналами 39, соединенными с источником сжатого воздуха 40.

Конфигурация обоих днищ 32, 33 и золотника 35 соответствует поверхности блока сыра 6, а все упомянутые отверстия 36, 37, 38 выполнены под углом α /фиг. 5/ к горизонтали, превышающим угол трения /или угол естественного откоса/ порошковой соли о материал днищ и золотника. Между золотником 35 и приводом 34 имеется кинематическая связь, например, в виде коромысла 41.

Для обеспечения посолки блоков сыра снизу приспособление 7 для посолки может включать установленные под верхней лентой 12 транспортера и обращенные к ней, т. е. вверх, раструбы 42, каждый из которых соединен трубопроводом 43 с бункером 44 для соли и во входной своей части оснащен соплом 45, соединенным с нагнетательной воздушной магистралью 46.

Формы-полуцилиндры 13 выполняются из специальных перфорированных листов, отверстия перфорации у которых имеют отогнутые края, либо из переплетенного проволочного материала. В любом исполнении эти формы образуют на сыре рифленую поверхность, что улучшает процесс впитывания соли и придает сыру привлекательный товарный вид. Кроме того, перфорация на формах 13 необходима для обеспечения лучшего отделения остаточной сыворотки.

Предусматривается очистка ленты транспортера от прилипшей соли, например, в виде скребков или щеток 47 и наличие сборника 48 этой соли (фиг. 1).

Данная установка имеет средства для санитарной обработки ленты транспортера и прочих элементов /не показано/, а для защиты обслуживающего персонала от воздействия высокой температуры при выгрузке сырной массы из коагулятора 2 на скатный лоток 23 и далее в короб, образованный боковыми 18 и торцевыми 19, 20 вертикальными пластинами и лентой 12 неподвижного в этот момент транспортера, служит занавес 49 /фиг. 3/, установленный с возможностью подъема и фиксации положений. Чтобы в месте формования блоков сыра лента транспортера не прогибалась, под ней установлены продольные опорные балки 50.

Отверстия в золотнике и обоих днищах выполняются не по нормали к образующей профиля блока сыра 6, т. е. по нормали к поверхности днища 32, 33, а с отклонением по направлению к вертикали /за исключением самых верхних отверстий/; иными словами, все упомянутые отверстия располагаются под углом к горизонтали, превышающим угол естественного откоса /угол трения/ порошковой соли о материал днищ и золотника.

Отверстия 38 в нижнем днище 33 выполняются с расширением по направлению к блоку сыра 6. Скатный лоток 23 установлен под углом к горизонтали, превышающем угол трения /естественного откоса/ сгустка сыра о материал этого лотка, причем сам лоток может быть снабжен средством для регулирования угла наклона /не показано/ с целью возможности подбора такой продолжительности движения сырной массы по лотку, чтобы обеспечить как можно большее отделение сыворотки.

Предлагаемая установка для непрерывного изготовления быстросозревающих сыров работает следующим образом.

В дозаторах 1 отмериваются требуемые дозы молока и кислой сыворотки, которые выливаются в резервуар-коагулятор 2, где происходит процесс коагуляции. После окончания этого процесса коагулятор плавно опрокидывают и сырная масса выгружается на скатный лоток 23.

Эта масса в виде тонкого слоя 26 движется по лотку 23 вниз, в результате чего происходит интенсивное отделение сыворотки, которая через каналы 24 перфорации лотка и по желобу 27 стекает в сборник 28. При этом, чтобы предохранить персонал от воздействия высокой температуры, занавес 49 опускают до уровня, обеспечивающего свободный проход сырной массы /достаточной является щель в 70-100 мм/.

Таким образом, сырная масса /сгусток/, освободившись от большей части сыворотки, поступает в зону формования, т. е. в короб, образованный вертикальными пластинами - неподвижной торцевой 20, сдвинутыми боковыми 18 и опущенной торцевой 19 при неподвижном транспортере. Затем после выравнивания сгустка включается привод 17 и закрепленная на его штоке разделительная балка 16 опускается вместе с подвешенными на ней формовочными полуцилиндрами 13. Благодаря отогнутым наружу верхним краям всех пластин 18, 19, 20, которые образуют как бы заходный раструб, нет препятствий для вхождения формующего узла в упомянутый короб (фиг. 3). Так как нижний край балки 16 находится ниже уровня открытых формовочных полуцилиндров 13, то при ее опускании происходит выдавливание сырного сгустка в обе стороны вплоть до упирания балки в ленту транспортера. В результате весь сгусток оказывается по обе стороны от балки 16 под полуцилиндрами 13.

Вместе с балкой 16, как уже упоминалось, опускаются и формы 13. Однако, когда они встречают сырный сгусток, их движение замедляется и может продолжаться только под действием собственного веса, тогда как опускание балки 16 продолжается за счет привода 17 до момента касания ею верхней ленты транспортера. Рассогласование в темпах движения вниз балки 16 и подвешенных на ней форм 13 возможно потому, что закрепленные на этих формах втулки 14 насажены свободно на направляющие стержни 15, принадлежащие упомянутой балке, причем с возможностью вертикального взаимного перемещения от верхнего упора до нижнего.

В результате воздействия балки 16 и форм 13 на сырный сгусток происходит формование блоков сыра 6 с одновременным отжимом оставшейся сыворотки, которая через отверстия перфорации ленты транспортера, всех вертикальных пластин 18, 19, 20 и самих сетчатых форм 13 удаляется, стекая в сборник 28 и далее отводится по назначению. В том случае, если собственного веса форм 13 окажется недостаточно для формования блоков сыра и отжима сыворотки вследствие повышенной густоты сырной массы, на эти формы укладывают дополнительные грузы.

Итак, операция формования закончена. Срабатывает привод 17, разделительная балка 16 поднимается вместе с формами 13, раздвигаются с помощью привода 21 пластины 18, привод 22 поднимает торцевую пластину 19, тем самым освобождаются блоки сыра 6 для передвижения на ленте транспортера к позициям выполнения следующих операций. В таком положении формовочный узел /поз. 13, 16, 18, 19, 20/ может находиться до тех пор, пока блоки 6 не покинут позицию формования.

Транспортер работает в шаговом режиме с технологическими простоями (выстоями). Величина шага равна длине куска сыра, отрезаемому от блока на позиции 8 (150 мм).

После окончания очередного шага транспортера в зоне посолочного приспособления 7 оказывается очередная несоленая часть поверхности блоков сыра; в то же время предыдущие блоки, прошедшие операцию посолки, охлаждаются в камере 10, а от тех блоков, которые оказались в зоне поста резки 8, отрезаются очередные куски. К моменту начала технологического простоя в зоне сталкивателя 11 оказываются порезанные на куски блоки сыра, привод сталкивателя срабатывает, и куски сыра передвигаются /сталкиваются/ на стол упаковки 9. Посты резки и упаковки не раскрыты потому, что они выполняются традиционно при условии автоматического действия. Это относится и к камере охлаждения 10.

Рассмотрим работу приспособления для посолки, длина которого выбирается такой, чтобы обеспечить распыление соли по поверхности блоков 6 сыра протяженностью, равной шагу транспортера /длине куска сыра/, т. е. указанным ранее 150 мм.

В начале операции посолки золотник 35 находится в положении /фиг. 6/, когда его отверстия 36 совпадают с отверстиями 37 верхнего днища 32. Порошковая соль под собственным весом /а чтобы она не слеживалась, имеется ворошитель/ заполняет отверстия 36, размеры которых определяют расчетную дозировку соли. Затем золотник 35 приводом 34 передвигается в другое крайнее положение /фиг. 5, 7/, в результате отверстия 37 верхнего днища отсоединяются от отверстий 36 золотника и последние соединяются с отверстиями 38 нижнего днища 33 и, кроме того, с каналами 39, выполненными в верхнем днище 32 и соединенными с источником сжатого очищенного воздуха 40. Возникающий при этом импульс давления воздуха приводит к распылению дозы соли из отверстий 36 на поверхность блоков 6 сыра. Благодаря соответствующей /форме блоков сыра/ конфигурации днищ и золотника, а также расширяющимся отверстиям 38 обеспечивается равномерное распределение соли по поверхности сыра. Затем опять срабатывает привод 34, золотник передвигается в первоначальное положение, и в отверстия 34 засыпается новая доза соли. В этом положении золотник остается до того момента, когда на позицию посолки поступит следующая непосоленая часть блока 6 сыра, т. е. транспортер сделает очередной шаг.

Если же требуется солить также и нижнюю поверхность блоков сыра, то снизу верхней ветви транспортера монтируют раструбы 42, каждый из которых, - а их должно быть два по числу движущихся одновременно и расположенных рядом на ленте транспортера блоков сыра, - имеет форму на виде сверху, близкую к прямоугольнику и соответствующей по длине шагу транспортера. В момент посолки включают нагнетательную магистраль 46, в результате чего по принципу эжекции в раструбы 42 из бункера 44 поступает порошок соли и "выстреливается" вверх. Значительная часть соли через весьма частую перфорацию 29 ленты транспортера попадает на нижнюю поверхность блоков сыра 6. Та часть соли, которая прилипла к ленте, соскабливается щетками 47 и ссыпается на поддон 48.

Нижняя холостая ветвь ленты транспортера, а также прочие элементы установки подвергаются чистке, мойке и санобработке с использованием уже известных конструктивных средств /не показано/.

В предлагаемой установке для изготовления быстросозревающих сыров все операции выполняются как на поточной линии, - непрерывно, параллельно или параллельно-последовательно. Весь цикл изготовления сыра от дозировки молока и кислой сыворотки до сталкивания кусков сыра с транспортера на стол упаковки состоит из чередующихся фаз шагания транспортера и его простоя /выстоя/ для того, чтобы обеспечить требования технологии при операциях отделения сыворотки, формования коагуляции и охлаждении. Общая продолжительность одной фазы шагания и одной фазы последующего простоя составляет 10 мин.

На фиг. 8 запечатлен момент технологического простоя транспортера и принятые линейные размеры для опытной установки:

- расстояние, которое проходит транспортер /блок сыра/ во время фазы шагания составляет 3000 мм,

- расстояние /в продольном направлении/ между блоками сыра на смежных позициях равно 1200 мм,

- при этом длина блока сыра принята равной 1800 мм,

- шаг транспортера, т. е. длина куска сыра после резки 150 мм.

Следовательно, для прохождения транспортером во время фазы шагания расстояния 3000 мм требуется 20 шагов. Принято, что эти 3000 мм транспортер проходит за 1,5 мин, т. е. фаза шагания составляет 1,5 мин, а фаза технологического простоя равна 8,5 мин. Зона охлаждения рассчитана на две полные позиции блоков сыра при продольном их размещении на ленте траспортера. Следовательно, в камере охлаждения каждый блок находится 20 мин, а длина ее равной 1800+1200+1800= 4800 мм. Длина посолочного приспособления 7 равна шагу транспортера /или немного превышает/ 150 мм, вследствие чего оно легко размещается в промежутке между камерой охлаждения и посолочным приспособлением. То же касается и поста резки 8 сыра, которая осуществляется, например, с помощью струны, и поэтому данный пост также укладывается в промежуток между камерой охлаждения 10 и сталкивателем 11.

Операции дозирования, заполнения коагулятора, процесс коагуляции, выгрузка сырной массы на скатный лоток, отделение сыворотки при сползании сгустка по лотку и заполнение упомянутого выше короба, а также раздвижка пластин 18 и подъем пластины 19 производится в течение фазы простоя транспортера. Однако следует отметить, что операции дозирования и заполнения коагулятора могут быть начаты сразу же после выгрузки из него сырной массы и возврата коагулятора в вертикальное положение, что создает резерв продолжительности для операции коагуляции.

Также во время простоя транспортера осуществляются операции охлаждения блоков и сталкивания кусков сыра с транспортера на стол упаковки. Очевидно, что охлаждение сыра в камере 10 происходит и на фазе шагания транспортера.

Операции посолки и резки происходят на фазе шагания транспортера. При этом включение в работу приспособления 7 для посолки и поста 8 резки сыра произойдет только тогда, когда блоки 6 войдут соответственно в зоны посолки и резки; когда блоки покинут указанные зоны, произойдет выключение посолочного и резательного приводов. Поэтому продолжительность операций посолки и резки меньше фазы шагания транспортера, а именно вследствие необходимости преодоления им промежуточных /холостых/ участков между зонами формования и посолки, посолки и охлаждения, охлаждения и резки, резки и сталкивания.

Когда фаза шагания /1,5 мин/ закончится, транспортер остается неподвижным в течение 8,5 мин. Положение блоков 6 сыра см. на фиг. 8. В любой момент в пределах этой фазы простоя привод 21 сдвинет пластины 18, привод 22 опустит торцевую пластину 19, в результате из этих пластин совместно с лентой транспортера и неподвижной пластиной 20 опять получится короб для приема следующей порции сырного сгустка. Образование этого короба также возможно начать сразу же после того, как отформованные блоки покинут зону формования, т. е. еще на фазе шагания транспортера. И снова происходит процесс скисания молока в коагуляторе, выполняются операции выгрузки сырной массы на лоток 23, отделение сыворотки и заполнение образовавшегося короба, формование блоков сыра и т. д.

Последовательность и синхронизация всех описанных выше операций на потоке изготовления сыра обеспечивается за счет циклического включения пневмораспределителей приводов 17, 21, 22, 34, сталкивателя 11, а также опрокидывания коагулятора 2, транспортера, резательного аппарата. Данная система управления приводами выполняется известным способом и поэтому здесь не раскрыта.

Предлагаемая установка для непрерывного изготовления сыров найдет широкое применение в молочной промышленности ввиду того, что она при своей простоте конструкции характеризуется высокой производительностью и предоставляет возможность наладить поточное производство сыров типа адыгейского практически без использования ручных операций, в результате - улучшение условий труда. При этом следует отметить, что при изготовлении сыра с помощью предлагаемой установки не требуется длительного выдерживания сыра в охладительной камере, как это делается сейчас повсеместно.

Прогрессивным является и то обстоятельство, что в патентуемой установке для непрерывного изготовления быстросозревающих сыров нет ни сменных разъемных и кантуемых форм, ни такого слабого звена, как гибкая лента для формовки блоков сыра. Результат - увеличение надежности и долговечности. (56) Авторское свидетельство СССР N 418999, кл. A 01 J 25/00, 1969.

Патент США N 360986, кл. 31-46, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА ГОЛЛАНДСКОЙ ГРУППЫ | 2000 |

|

RU2199873C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА "ВЕСЕННИЙ" | 2000 |

|

RU2229811C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫЧУЖНОГО СЫРА | 2014 |

|

RU2583874C1 |

| ЛИНИЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СЫРА "АДЫГЕЙСКИЙ" | 1992 |

|

RU2037293C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА | 2000 |

|

RU2192137C2 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЫРА | 1996 |

|

RU2108031C1 |

| Линия непрерывного производства быстросозревающих сыров | 1984 |

|

SU1284474A1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНОГО ПРОДУКТА | 2005 |

|

RU2298926C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА ДОМАШНЕГО "КАРАТ" | 2001 |

|

RU2191519C1 |

| СПОСОБ ПРОИЗВОДСТВА КОПЧЕНОГО СЫРА "КАЗАЧОК" | 2000 |

|

RU2226346C2 |

Использование: изобретение относится к молочной промышленности, а точнее к производству быстросозревающих сыров типа адыгейского. Сущность: установка содержит дозаторы молока и сыворотки, коагулятор, транспортер, устройство для формования, средство для удаления сыворотки, приспособление для посолки сыра, посты для резки и упаковки. Устройство для формования - это два расположенных продольно транспортеру открытых снизу полуцилиндра, подвешенных свободно на вертикальных стержнях, принадлежащих продольной разделительной балке, снабженной приводом подъема, и короб, образованный на момент формования двумя боковыми и двумя торцевыми вертикальными пластинами и самой лентой транспортера. Средство для удаления сыворотки представляет собой скатный лоток, установленный между коагулятором и коробом и имеющий специальную перфорацию, при этом под лотком установлен желоб, совмещенный со сборником сыворотки. Дозаторы, коагулятор и скатный лоток размещены сбоку от устройства для формовки сыра. Приспособление для посолки выполнено в виде емкости для соли с двумя днищами, верхним и нижним, между которыми установлен золотник с отверстиями, при одном крайнем положении золотника эти отверстия совпадают с отверстиями верхнего днища, в результате чего происходит засыпка соли в отверстия золотника. В другом крайнем положении золотника его отверстия совпадают с отверстиями нижнего днища и одновременно с каналами верхнего днища, которые связаны с источником сжатого воздуха, вследствие чего происходит распыление соли. Упомянутые вертикальные пластины и лента транспортера выполнены перфорированными. 1 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-01-15—Публикация

1991-11-13—Подача