Изобретение относится к пищевой промышленности и может быть использовано при производстве молочных продуктов, а именно белковых молочных продуктов.

Известен способ получения белковой пасты, согласно которому молоко подогревают и сепарируют, полученные сливки гомогенизируют, пастеризуют. Обезжиренное молоко пастеризуют, охлаждают, вносят закваску чистых культур мезофильных молочнокислых стрептококков. После внесения закваски в молоко вносят хлористый кальций и раствор сычужного порошка или пепсина. Затем молоко вымешивают и оставляют в покое. Продолжительность сквашивания составляет 5-7 часов. Готовый сгусток разрезают, оставляют в покое, добавляют питьевую воду. Проводят подогрев зерна, подавая в ванну горячую воду (в межстенное пространство ванны). Зерно перемешивают, горячую воду из рубашки удаляют и подают холодную. Сыворотку сливают, зерно промывают водой. Воду добавляют в количестве 30-40% от количества обезжиренного молока и вымешивают. Воду удаляют и проводят обсушивание зерна до содержания влаги 80% в течение 1-4 часов. Зерно смешивают в смесителе со сливками, а при необходимости вносят сахарный песок, растительное масло, ароматизаторы и витамины. Для получения пастообразного состояния перемешивание ведут 4-5 раз по 3-5 минут [1].

Полученный продукт имеет недостаточный срок хранения и пастообразную консистенцию.

Наиболее близким к предлагаемому является способ получения сыра домашнего, предусматривающий подогрев молока, сепарирование при 34-40oС, пастеризацию сливок при 90-94oС в течение 15-20 с, гомогенизацию сливок, охлаждение до температуры заквашивания 28-32oС, заквашивание (количество закваски 5-8%), внесение хлористого кальция, сычужного порошка или пепсина, перемешивание 30-40 минут с интервалом 10-15 минут, сквашивание, обработку сгустка, подогрев зерна, перемешивание, промывание водой, обсушивание зерна и смешивание зерна со сливками [2].

Недостатком известного способа является то, что продукт имеет маленький срок хранения, примерно 36 часов [2].

Целью изобретения является повышение срока хранения продукта, повышение его пищевой и биологической ценности, а также вкусовых качеств.

Цель достигается тем, что перед сепарированием в молоко вносят раствор солей полифосфата натрия в смеси с ортофосфатами натрия в количестве 90-110 г на 1 т молока при соотношении двузамещенного ортофосфата натрия (Na2HPО4) к однозамещенному ортофосфату натрия (NaH2PО4) к трехзамещенному ортофосфату натрия (Na3PО4), равном соответственно 1:(0,1-2); (0,1-2). Соотношение смеси ортофосфатов натрия к полифосфату (Na6P4О13) составляет соответственно 1: (1-10). Молоко перед сепарированием подогревают до температуры 50-55oС. Гомогенизацию сливок ведут при температуре 68-70oС. При смешивании зерна со сливками вносят поваренную соль в количестве 1-10 кг на 1 т готового продукта. Наряду с солью можно вносить клюкву свежую протертую с сахаром, фруктовые джемы, смесь сухих трав, мед, паприку. Из трав используют укроп, петрушку, сельдерей и др. травы сублимационной сушки.

Способ осуществляют следующим образом. Прежде чем отобранное молоко подать на ОПУ, в приемный бачок установки вносят раствор солей полифосфата натрия в смеси с ортофосфатами натрия в количестве 90-110 г на 1 т молока при соотношении двузамещенного ортофосфата натрия (Na2HPО4) к однозамещенному ортофосфату натрия (NaH2PО4) к трехзамещенному ортофосфату натрия (Na3PО4), равном соответственно 1: (0,1-2); (0,1-2). Соотношение смеси ортофосфатов натрия к полифосфату (Na6P4О13) составляет соответственно 1:(1-10). Смесь солей перед внесением в приемный бачок растворяют в небольшом количестве молока в соотношении 1:10. Затем молоко подогревают до температуры 50-55oС и направляют в сепаратор-сливкоотделитель для получения сливок с массовой долей жира от 13-25%. Обезжиренное молоко пастеризуют на пастеризационно-охладительной установке при температуре 72±2oС с выдержкой 15-20 с, затем молоко охлаждают до температуры заквашивания 30±2oС при быстром методе сквашивания и 21±2oС при длительном методе сквашивания и направляют в сыродельные ванны, где его немедленно заквашивают. Обезжиренное молоко заквашивают закваской, приготовленной на культурах мезофильных молочнокислых стрептококков (бак-концентрат 4, 6, С, 5А, биоантибут, лиофилизированный концентрат). Закваску в зависимости от ее активности и от принятых на предприятии режимов сквашивания молока вводят в количестве 5-8% при быстром методе сквашивания и 1-3% при длительном методе сквашивания по отношению к массе молока. После внесения закваски в обезжиренное молоко добавляют 30-40% раствор хлористого кальция, приготовленный из расчета 400 г безводной соли на 1 т молока. После внесения хлористого кальция в молоко вводят раствор сычужного порошка или пепсин других молокосвертывающих ферментов из расчета 0,5-1,0 г активностью 100000 ед. на 1 т молока.

Закваску, растворы хлористого кальция и фермента вносят при тщательном перемешивании молока. Перемешивание молока после заквашивания продолжают в течение 30-40 минут, затем оставляют в покое для сквашивания. Готовый сгусток разрезают проволочными ножами на кубики размером 10,0•10,0•10,0 мм или 12,0•12,0•12,0 мм. Разрезанный сгусток оставляют в покое на 20-30 минут для выделения сыворотки. Затем в ванну добавляют питьевую воду с температурой 45±2oС с таким расчетом, чтобы кислотность сыворотки снизилась до 36-40oТ. Масса воды, добавляемая в ванну, должна равняться 10-15% от массы содержимого в ванне. Добавив воду в ванну, зерно осторожно перемешивают и подогревают, вводя в межстенное пространство ванны горячую воду. Подогревание до температуры 38±2oС ведут с таким расчетом, чтобы температура массы повышалась не более чем на 1oС за каждые 10 минут.

Последующее нагревание до температуры 48-55oС можно вести быстрее, чтобы температура повышалась на 1oС за каждые 2 минуты. После того, как температура содержимого в ванне поднимается до требуемой, сырное зерно при этой температуре вымешивают в течение 30-60 минут для его уплотнения. По окончании отваривания удаляют из рубашки горячую воду и подают холодную. Из ванны удаляют часть сыворотки, чтобы оставшееся в ванне зерно было слегка покрыто ею, и приступают к промыванию и одновременному охлаждению зерна.

Зерно промывают в две стадии: 1 - воду с температурой 16±2oС добавляют в зерно в количестве 40-50% от начального веса заквашиваемого молока, перемешивают 15-20 минут, после чего воду удаляют; 2 - зерно промывают также, но водой с температурой не более 8oС в количестве 30-40% от начального количества заквашиваемого молока. После окончания промывки воду из ванной удаляют и зерно обсушивают. При этом зерно вместе с водой перекачивают в аппарат (промыватель-охладитель), куда подается первая промывная вода с температурой 10-12oС в течение 15 минут. Затем подается вторая промывная вода с температурой 5±2oС в течение 20 минут. Зерно охлаждается до температуры не более 8oС. После окончания промывки зерно подается насосом через отделитель влаги в смеситель. Влага готового зерна в смесителе должна быть не более 80%.

К обсушенному зерну при производстве сыра домашнего "Карат" нежирного в смеситель добавляют соль и другие компоненты в зависимости от вида сыра, согласно рецептурам. Соль вносят в количестве 1-10 кг на 1 т готового продукта. Поваренную соль и сахар песок перед добавлением к зерну просеивают. Сухие травы подвергают предварительно термообработке при температуре 100-110oС в течение 2-3 минут. Клюкву свежую очищают от плодоножек, кисточек, моют, просушивают на сетке, затем смешивают с сахаром в пропорции 1:3 и обрабатывают в плавильном агрегате при температуре 90-100oС в течение 5 минут. Мед ставят в водяную баню при температуре 40-45oС на 8-10 часов.

При производстве сыра домашнего "Карат" жирного полученные при сепарировании сливки направляют на ОПУ, где пастеризуют при температуре 92±2oС, охлаждают до температуры 68-70oС, гомогенизируют при 10-15 МПа и затем охлаждают до 5-8oС. При этой температуре сливки выдерживают в течение 10-12 часов. Сливки смешивают с сырным зерном и солью в смесителе и при необходимости с другими компонентами.

Перемешивают сыр домашний в смесителе при вращении мешалки со скоростью 8-10 об/минут до равномерного распределения компонентов по всей массе зерна. Сыр оставляют в покое на 30-40 минут и направляют на расфасовку.

Высокая температура подогрева молока и гомогенизации сливок позволяет значительно снизить развитие микрофлоры. Внесение смеси полифосфата натрия и ортофосфатов натрия перед сепарированием позволяет подавить прорастание и развитие микроорганизмов, в наибольшей степени проявить бактериостатический эффект солей и увеличить срок хранения домашнего сыра до 30 дней без изменения его качественных показателей, а в некоторых случаях приводит к улучшению консистенции, особенно для нежирного домашнего сыра "Карат". Было обнаружено, что внесение солей в приведенном соотношении снижает крошливость сырного зерна при перемешивании. Зерно не крошится и получается более однородным по размеру и форме, повышается его упругость при сохранении высоких вкусовых качеств.

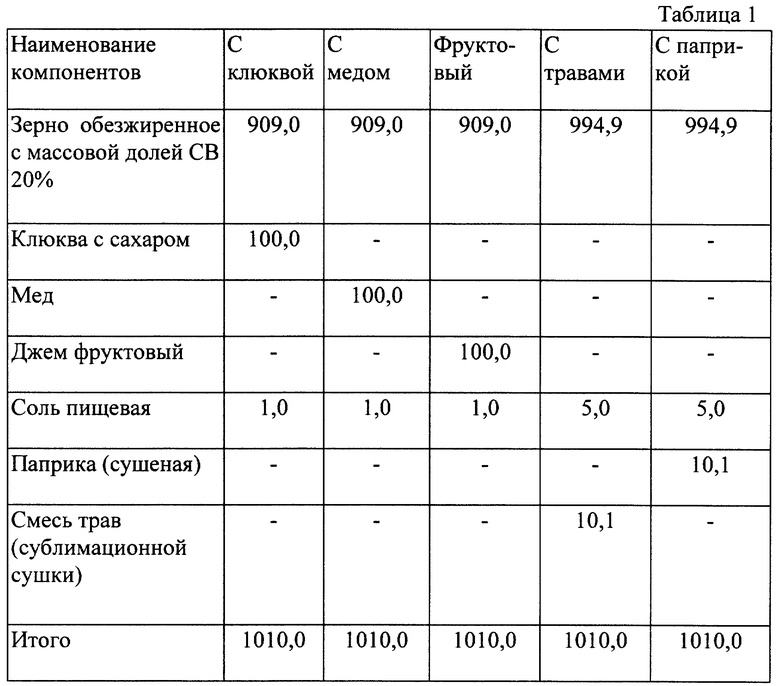

Примеры конкретного выполнения способа приведены в таблицах 1-3.

Рецептура на сыр домашний "Карат" нежирный (с учетом потерь при смешивании зерна с компонентами в кг на 1000 кг.)

Рецептура на сыр домашний "Карат" 4% жирности (в кг на 1000 кг продукта с учетом потерь при смешивании зерна обезжиренного с компонентами и сливками).

Рецептура на сыр домашний "Карат" 8% (в кг на 1000 кг продукта с учетом потерь при смешивании зерна сырного с компонентами и сливками).

Сыр домашний "Карат" во всех 27 примерах имеет цвет, присущий внесенному наполнителю, равномерный по всей массе, вкус и запах чистый кисломолочный с привкусом и запахом внесенных наполнителей или без них. Присутствие небольшого количества соли усиливает характерный для внесенного наполнителя вкус. По консистенции - это мягкая зернистая сырная масса, покрытая сливками, с частицами внесенных наполнителей. Для нежирного сыра - мягкая зернистая сырная масса с частицами наполнителей. Сыр имеет выраженную зернистость. Зерно однородно по размеру.

Источники информации

1. RU 94020385 A1, 27.06.96.

2. Технология цельномолочных продуктов и молочно-белковых концентратов (справочник), Москва ВО "Агропромиздат", 1989, стр.113-118.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ ПАСТЫ | 1994 |

|

RU2032349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА СЛИВОЧНОГО "ДИВНЫЙ" | 2001 |

|

RU2200419C2 |

| СПОСОБ ПРОИЗВОДСТВА ДОМАШНЕГО СЫРА "СИБИРСКИЙ" | 2004 |

|

RU2289933C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРА ТВОРОЖНОГО СЛИВОЧНОГО МЕТОДОМ СЕПАРИРОВАНИЯ И ДВОЙНОЙ ПАСТЕРИЗАЦИИ | 2014 |

|

RU2591526C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2014 |

|

RU2575104C2 |

| Способ производства зерненого творога | 2024 |

|

RU2838223C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2014 |

|

RU2560262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОМАШНЕГО ПЛАВЛЕНОГО СЛИВОЧНОГО СЫРА "МИХАЭЛИС" | 2006 |

|

RU2320190C1 |

| Способ производства сыра "домашний | 1976 |

|

SU605595A1 |

Изобретение относится к пищевой промышленности и может быть использовано при производстве молочных продуктов, а именно белковых молочных продуктов. Способ заключается в том, что в подогретое молоко вносят раствор солей полифосфата натрия в смеси с оротфосфатами натрия в количестве 90-110 г на 1 т молока в соотношении соответственно (1-10): 1. Соотношение однозамещенного ортофосфата натрия к двузамещенному ортофосфату натрия и трехзамещенному ортофосфату натрия составляет соответственно 1:(0,1-2):(0,1-2). Молоко подогревают до температуры 50-55oС, сепарируют. Обезжиренное молоко пастеризуют, охлаждают до температуры заквашивания, заквашивают. Вносят хлористый кальций, сычужный порошок или пепсин. Перемешивают. Сквашивают, обрабатывают сгусток. Зерно подогревают, перемешивают, промывают водой. Зерно обсушивают и при получении нежирного сыра домашнего смешивают с солью и фруктовым джемом или свежей клюквой, протертой с сахаром, или медом, или смесью трав сублимационной сушки, или паприкой. При получении жирного сыра после сепарирования сливки пастеризуют, гомогенизируют при 68-70oС, охлаждают и вносят в смеситель для смешивания с зерном и солью. Соль вносят в количестве 1-10 г на 1 т готового продукта. Изобретение позволяет повысить срок хранения продукта, его пищевую, биологическую ценность, а также вкусовые качества. 4 з.п. ф-лы, 3 табл.

| БОГДАНОВА Е.А., ХАНДАК Р.Н | |||

| И ДР | |||

| Технология цельномолочных продуктов и молочно-белковых концентратов | |||

| - М.: ВО "Агропромиздат", 1989, с.113-118 | |||

| RU 94020385 А1, 27.06.1996 | |||

| Способ получения сухого домашнего сыра и творога | 1981 |

|

SU1034684A1 |

Авторы

Даты

2002-10-27—Публикация

2001-02-14—Подача