Изобретение относится к устройствам для измельчения кусковых и сыпучих материалов и может быть использовано для измельчения минерального сырья, твердого топлива и других материалов.

Известен измельчитель материалов, содержащий кольцо с внутренней конической поверхностью и эксцентрично расположенные в нем шесть роликов, имеющих форму усеченных конусов. Недостатком такого измельчителя является низкая эффективность при измельчении ввиду малого диаметра измельчающих роликов и недостаточной жесткости конструкции.

Наиболее близким к предлагаемому по технической сущности является измельчитель материалов, включающий установленное на роликовых опорах кольцо с внутренней конической поверхностью, эксцентрично расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел.

Недостатком этого технического решения является низкая производительность при измельчении материалов, что объясняется следующим. При постоянстве диаметров валка и кольца вдоль длины валка имеют место и одинаковые условия захвата материала при измельчении, при этом наиболее крупные куски исходного материала вначале в зону дробления и измельчения могут быть не захвачены до тех пор, пока не уменьшат свои размеры при проворачивании в пространстве и взаимодействии с соседними кусками материала, а также с поверхностями валка и кольца. Поэтому в зоне дробления происходит накапливание крупных кусков, что снижает производительность устройства.

Целью изобретения является повышение производительности за счет оптимизации условий захвата исходных материалов с различной крупностью.

Это достигается тем, что в измельчителе материалов, содержащем установленное на роликовых опорах кольцо с внутренней конической поверхностью, расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел, желоб расположен над валком и выполнен с выпускной щелью в его днище, расширяющейся в направлении раскрытия конуса валка, а углы наклона образующих наружной поверхности валка и внутренней поверхности кольца составляют 3-16о, при этом отношение среднего диаметра валка к среднему диаметру внутренней поверхности кольца равно 0,3-0,8.

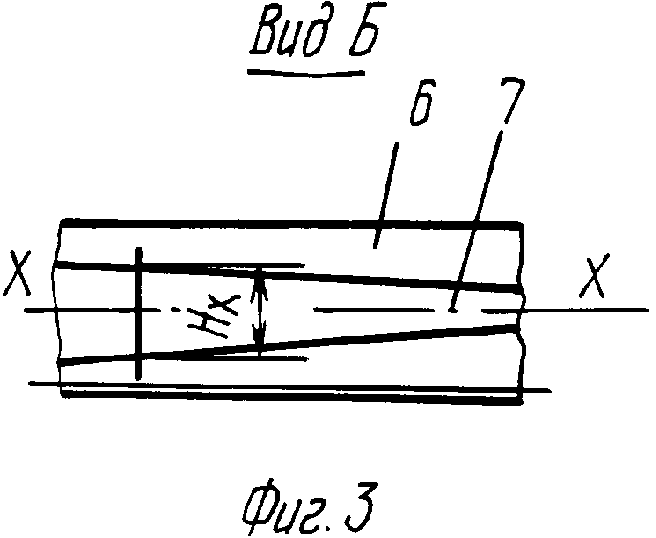

На фиг. 1 приведена схема предлагаемого измельчителя (разрез по осям валка и кольца); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке В на фиг. 1.

Измельчитель включает кольцо 1 с внутренней конической поверхностью (с углом конуса 2 α), установленное на роликовых опорах 2 и эксцентрично расположенный валок 3, имеющий форму усеченного конуса (с углом 2 α), загрузочный 4 и разгрузочный 5 узлы. Загрузочный узел 4 снабжен желобом 6 с выпускной щелью 7, шириной Hx, увеличивающейся в направлении раскрытия конуса валка. В желобе 6 размещается устройство для перемещения исходных материалов вдоль его оси (например, шнек 8 с приводом 9). Привод валка 3 осуществляется от мотора 10 через редуктор 11. Привод кольца 1 производится от валка 1 с помощью зубчатой передачи с внутренним зацеплением, при этом шестерня 12 соединена с валком 3, а зубчатый венец 13 нарезан на внутренней поверхности кольца 1. Привод кольца 1 может осуществляться также за счет передачи крутящего момента от приводных опорных роликов 2.

Измельчитель работает следующим образом.

Материалы с различной крупностью кусков подаются в бункер 4 загрузочного узла измельчителя и затем попадают в желоб 6, продвигаясь по которому (например, с помощью шнека 8) последовательно проваливаются через выпускную щель 7 на коническую поверхность вращающегося валка 3, сбрасываются в полость между наружной поверхностью валка 3 и внутренней поверхностью кольца 1, где под воздействием сил трения они втягиваются в уменьшающееся по высоте пространство, дробятся и выходят из зоны сжатия. Продолжая движение вместе со стенкой кольца 1, измельченные материалы поднимаются на некоторую высоту и затем под воздействием собственных сил тяжести скатываются назад, при этом ввиду наличия конусности внутренней поверхности кольца 1 измельченные материалы при скатывании назад переместятся на некоторое расстояние в направлении разгрузочного узла. Будучи подхваченными движущимися вместе со стенкой кольца 1 материалами, ранее измельченные и скатившиеся назад материалы вновь будут подниматься до определенной высоты, пока не свалятся назад, перемещаясь при этом на некоторое расстояние в направлении раскрытия конуса внутренней поверхности корпуса. Таким образом совершая зигзагообразное движение, измельченные материалы выдаются на разгрузочный узел 5 устройства для измельчения.

Наличие в желобе 6 выпускной щели 7 с увеличивающейся шириной Hx в направлении раскрытия конуса валка, а также использование кольца 1 с внутренней конической поверхностью и эксцентрично расположенного валка, имеющего форму усеченного конуса, при расположении меньших оснований усеченных конусов вала и внутренней поверхности кольца в сторону загрузочного узла, обеспечивает оптимизацию условий захвата исходных материалов различной крупности и увеличение производительности за счет того, что по мере увеличения размеров подаваемых на измельчение кусков материала диаметры валка и кольца также возрастают, что в свою очередь обуславливает снижение углов встречи материала со стенками валка и кольца, соответствующее улучшение захватывающей способности и увеличение производительности устройства.

Принятые оптимальные значения углов наклона образующих наружной поверхности валка 3 и внутренней поверхности кольца 1, а также оптимальные отношения их средних диаметров объясняются следующим. Исследованиями установлено, что с увеличением отношения диаметра валка D1 к внутреннему диаметру D2 кольца захватывающая способность устройства возрастает, а с увеличением среднего относительного диаметра d/D1 (d - средний диаметр куска измельчаемого материала) ухудшается. При использовании конического валка и кольца с внутренней поверхностью конической формы в направлении раскрытия конуса валка отношение диаметров D1/D2 возрастает, что может быть проиллюстрировано следующим примером. Пусть диаметр меньшего основания вала равен 250 мм, а большего 500 мм. При максимальном зазоре между валком и внутренней поверхностью кольца в 250 мм значение отношения D1/D2 в сечениях по краям бочки валка составит

со стороны меньшего основания  =

=  = 0.5;

= 0.5;

со стороны большего основания  =

=  = 0.667

= 0.667

Следовательно, величина отношения D1/D2 в направлении раскрытия конусов кольца и валка изменяется от 0,5 до 0,667, что обеспечивает увеличение захватывающей способности инструмента на 25-50% . Последнее компенсирует ухудшение условий захвата инструмента в направлении раскрытия конуса валка за счет увеличения крупности кусков измельчаемого материала. Поэтому условия захвата материала по длине бочки валка в устройстве будут одинаковы, что позволяет исключить пробуксовку материала в зоне захвата, снизить износ инструмента и насыщение измельчаемого материала железом, повысить качество измельчения и производительность труда, снизить расход электроэнергии. Принятые оптимальные значения углов наклона α = 3 - 16о обеспечивают изменение отношения D1/D2 по длине устройства на 10-35% , что позволяет оптимизировать условия захвата материала и повысить производительность при измельчении.

Оптимальные пределы 3-16о угла наклона образующих поверхностей валка и кольца объясняются следующим. С увеличением угла наклона образующей α увеличивается скорость удаления измельченного материала из устройства, т. е. производительность измельчителя, а также возрастает интенсивность увеличения отношения D1/D2 в направлении раскрытия конуса валка, что улучшает условия захвата исходных материалов различной крупности. Однако при углах α , превышающих углы трения β измельчаемых материалов о стенку стального кольца, последние могут скатываться в направлении разгрузочного угла частично или полностью минуя операцию измельчения. По данным [3] коэффициенты трения f и углы трения β измельчаемых материалов по стали составляют

твердые горные породы f = 0,3 - 0,35; β = 16,7 - 19,3о

мягкие материалы f = 0,4 - 0,6; β = 21,8 - 31о

Для полного исключения скатывания кусков измельчаемого материала угол наклона должен быть меньше угла трения, т. е. α<β . Максимальное значение угла α принято равным 16о, что удовлетворяет условию α<β при измельчении материалов любой твердости.

При углах α менее 3о в значительной мере снижается скорость удаления измельченных материалов из устройства, а также уменьшается интенсивность изменения отношения диаметров D1/D2 вдоль оси устройства, что ухудшает условия захвата исходных материалов, имеющих различную крупность. При углах α = 3-16о обеспечиваются оптимальные условия захвата материалов различной крупности при полном исключении скатывания материалов и таким образом выхода их из устройства минуя операцию измельчения.

Принятые оптимальные значения отношения средних диаметров валка и кольца, равные 0,3-0,8, объясняются следующим. С увеличением отношения D1/D2 снижаются углы встречи кусков материала со стенками валка и кольца и захватывающая способность инструмента типа валок-кольцо возрастает, но при этом уменьшается величина зазора между внутренней поверхностью кольца 1 и валком 3 в котором размещается желоб 6 загрузочного узла. При D1/D2 > 0,8 размещение желоба в пространстве между валком и кольцом становится невозможным. При D1/D2 < 0,3 существенно снижается захватывающая способность инструмен- та типа кольцо, что ведет к уменьшению эффективности измельчителя, а также обуславливает интенсивный износ рабочей поверхности валка в сравнении с износом поверхности кольца. При значениях D1/D2 = = 0,3-0,8 обеспечиваются оптимальные условия захвата материала инструментом, размещения желоба загрузочного узла и достаточно равномерное распределение износа рабочих поверхностей валка и кольца.

Испытание предлагаемого технического решения производили на измельчителе, содержащем стальной (сталь УВА) со шлифованной конической (с углом конусности 2 α) поверхностью валок со средним диаметром D1 и стальное (сталь УВА) кольцо с конической (угол конусности 2 α) шлифованной внутренней поверхностью со средним диаметром 42 мм и длиной 50 мм. Привод валка осуществлялся от мотора мощностью 1,5 кВт через червячный редуктор, что обеспечило частоту вращения валка 0,33 1/с. Привод кольца осуществлялся от валка посредством зубчатой передачи с внутренним зацеплением. Измельчитель оборудован загрузочным устройством, содержащим бункер, желоб с расширяющимся в направлении продвижения материалов выпускной щелью, ширина которой изменялась от 2 мм на входе измельчителя до 10 мм на выходе из него.

Измельчению подвергали сыпучие материалы (доменный шлак) с величиной частиц 2-8 мм.

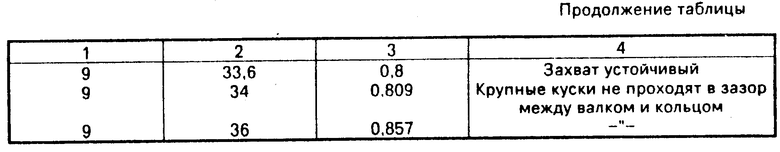

Путем смены валка и кольца в опытах изменяли угол наклона образующих α и соотношение диаметров D1/D2. Результаты испытания приведены в таблице.

Из опытных данных, приведенных в таблице видно, что заявляемые параметры обеспечивают оптимальные условия работы измельчителя.

Предлагаемое устройство может быть использовано для дробления и измельчения рудных и нерудных материалов различной крупности. При этом в сравнении с прототипом увеличение производительности составляет 35-50% и снижение расхода электроэнергии на 15-20% . Кроме того, за счет исключения накапливания и вращения кусков материала в зоне захвата снижается износ рабочих поверхностей валка и кольца на 7-12% с соответствующим уменьшением насыщения измельченного продукта металлами. (56) Патент Германии N 205481, кл. 50 С 15/40, 1908.

Авторское свидетельство СССР N 1024103, кл. В 02 С 17/10, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный измельчитель | 2023 |

|

RU2819684C1 |

| Измельчитель | 1990 |

|

SU1759463A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2792967C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2761462C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2774301C1 |

| ПРЕСС-ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1996 |

|

RU2116129C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2772122C1 |

Использование: измельчение рудных и нерудных материалов различной крупности. Сущность изобретения: измельчитель содержит кольцо 1 с внутренней конической поверхностью, установленное на роликовых опорах 2, и эксцентрично расположенный валок 3 в форме усеченного конуса, загрузочный 4 и разгрузочный 5 узлы с желобом 6, который выполнен с выпускной щелью 7, расширяющейся в направлении раскрытия конуса валка. Углы наклона образующих наружной поверхности валка и внутренней поверхности кольца составляют 3 - 16, а отношение среднего диаметра валка к среднему диаметру внутренней поверхности кольца 0,3 - 0,8. 3 ил.

ИЗМЕЛЬЧИТЕЛЬ материалов, содержащий установленное на роликовых опорах кольцо с внутренней конической поверхностью, эксцентрично расположенный в кольце валок, имеющий форму усеченного конуса, загрузочный желоб и разгрузочный узел, отличающийся тем, что, с целью повышения производительности за счет оптимизации условий захвата исходных материалов с различной крупностью, желоб расположен над валком и выполнен с выпускной щелью в его днище, расширяющейся в направлении раскрытия конуса валка, а углы наклона образующих наружной поверхности валка и внутренней поверхности кольца составляют 3 - 16o, при этом отношение среднего диаметра валка к среднему диаметру внутренней поверхности кольца равно 0,3 - 0,8.

Авторы

Даты

1994-01-15—Публикация

1991-05-05—Подача