Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности.

Известна конструкция центробежного дискового измельчителя (Семикопенко И.А., Воронов В.П., Беляев Д.А., Маняхин А.С. Определение мощности, затрачиваемой на измельчение частицы между двумя коническими поверхностями// Вестник БГТУ им. В.Г. Шухова. 2018. № 5. С. 78-81), содержащего цилиндрический корпус, внутри которого расположены два вращающихся в противоположных направлениях ротора в виде дисков с конической рабочей поверхностью.

Известна конструкция центробежной ударной мельницы, содержащей ступенчатый корпус, каждая последующая ступень в котором, считая по ходу перемещения материала, выполнена большего диаметра, горизонтально расположенный в корпусе ступенчатый ротор с билами, загрузочный и разгрузочный патрубок (Авторское свидетельство СССР на изобретение №671839, В02С 13/14, опубл. 05.07.1979, бюл. № 25).

Недостатками известной конструкции является низкая эффективность процесса измельчения и низкая тонкость помола.

Наиболее близким техническим решением к предлагаемому, принятым за прототип, является центробежный дисковый измельчитель (Патент РФ на полезную модель № 145376, В02С 13/20, опубл. 20.09.2014, бюл. № 26), содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся плоские верхний и нижний диски с ударными элементами, ударные элементы выполнены в виде спирали, которые на верхнем и нижнем дисках направлены в противоположные стороны.

C существенными признаками заявленного изобретения совпадает следующая совокупность признаков прототипа: цилиндрический корпус с загрузочным и разгрузочным патрубками и противоположно вращающиеся верхний и нижний диски.

Однако данное устройство характеризуется низкой эффективностью процесса измельчения. Это связано с отсутствием селективного воздействия на частицы материала и низкой производительностью по готовому продукту.

Изобретение направлено на повышение эффективности процесса измельчения и производительности по готовому продукту за счет селективного воздействия на частицы материала.

Это достигается тем, что центробежный дисковый измельчитель содержит цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски. Согласно предложенному решению, верхний и нижний диски имеют ступенчатую коническую рабочую поверхность с углом наклона образующей к горизонту, превышающем угол естественного откоса материала. Конические рабочие поверхности дисков состоят из конических колец, жестко и последовательно друг за другом закрепленными между собой со сдвигом сверху вниз по вертикали каждого последующего кольца от центра дисков к их периферии, с жестко закрепленными радиальными ребрами прямоугольного поперечного сечения. Вертикальный зазор между нижней рабочей поверхностью верхнего диска и верхней рабочей поверхностью нижнего диска уменьшается от центра к периферии от (1,5…2)Dmax напротив внутреннего конического кольца до (0,1…0,5)Dmax напротив внешнего конического кольца, где Dmax – максимальный размер частиц исходного материала. На периферии верхней рабочей поверхности конических колец нижнего диска, кроме внешнего, выполнены по длине окружности радиальные проточки полукруглого поперечного сечения длиной l, превышающей Dmax. Поверхность каждой впадины в радиальной проточке совпадает с верхней рабочей поверхностью последующего конического кольца нижнего диска. Вертикальный зазор от впадины в каждой проточке предыдущего конического кольца до нижней кромки торца последующего конического кольца верхнего диска и диаметр радиальных проточек уменьшаются от центра к периферии пропорционально уменьшению вертикального зазора между рабочими поверхностями конических колец.

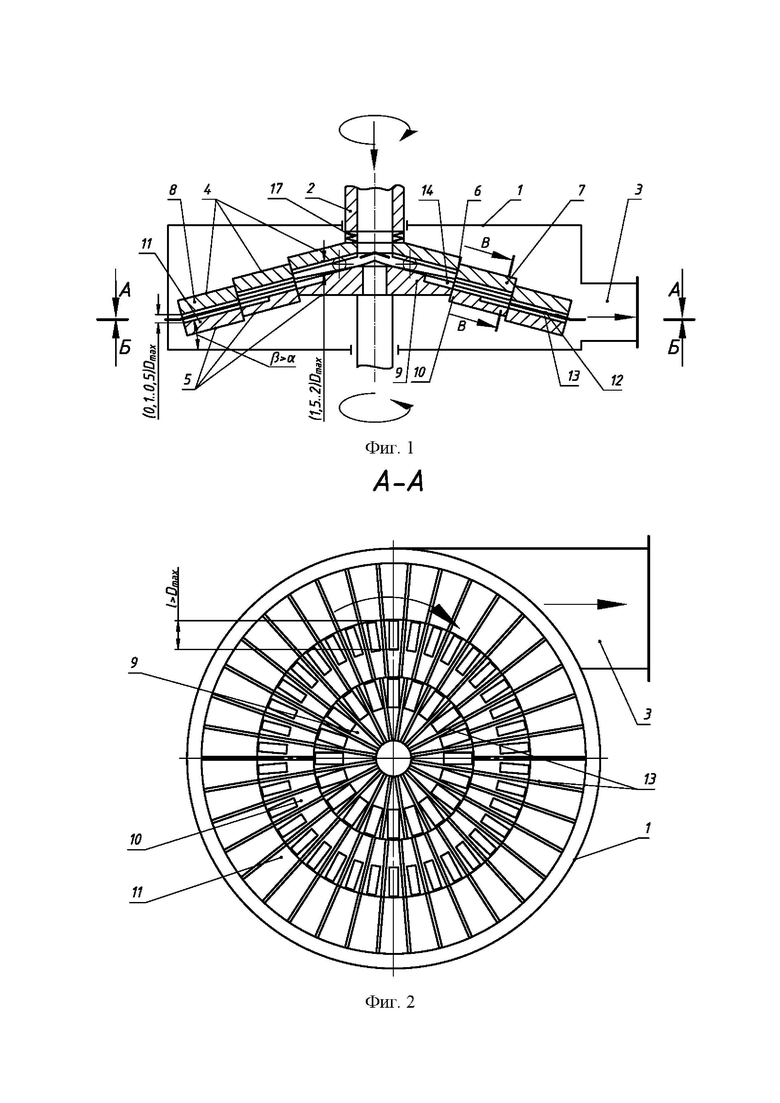

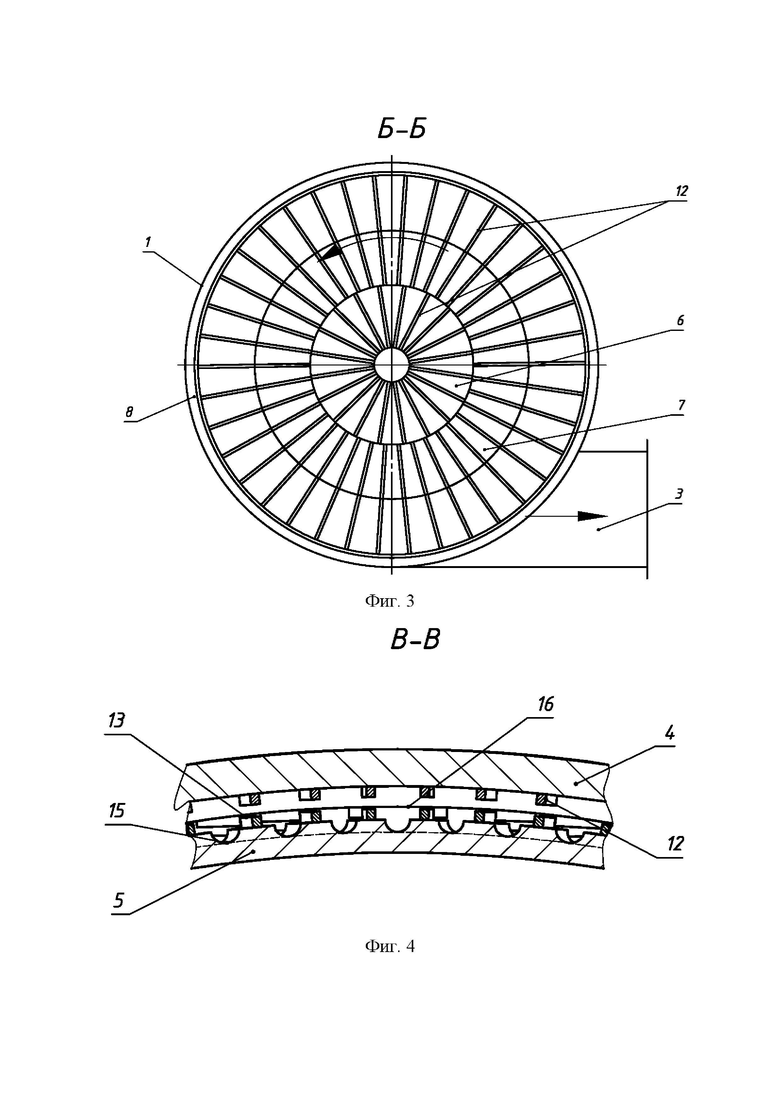

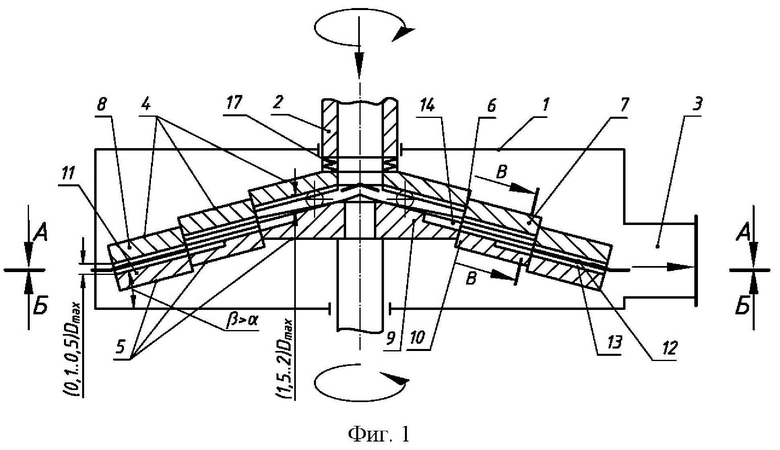

Сущность изобретения поясняется чертежом, где на фиг.1 изображен продольный разрез (центробежный дисковый измельчитель); на фиг.2 – разрез А-А на фиг. 1 (конические кольца с радиальными проточками); на фиг. 3 – разрез Б-Б на фиг. 1 (конические кольца с радиальными ребрами); на фиг. 4 – разрез В-В на фиг. 1 (радиальные ребра и радиальные проточки).

Центробежный дисковый измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют ступенчатую коническую рабочую поверхность с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала. Коническая рабочая поверхность каждого из дисков 4, 5 состоит из конических колец, соответственно, 6, 7, 8 и 9, 10, 11, жестко и последовательно друг за другом закрепленными между собой со сдвигом сверху вниз по вертикали каждого последующего кольца от центра дисков 4 и 5 к их периферии, с жестко закрепленными радиальными ребрами, соответственно, 12 и 13, прямоугольного поперечного сечения. Вертикальный зазор между нижней рабочей поверхностью верхнего диска 4 и верхней рабочей поверхностью нижнего диска 5 уменьшается от центра к периферии от (1,5…2)Dmax напротив внутреннего конического кольца до (0,1…0,5)Dmax напротив внешнего конического кольца, где Dmax – максимальный размер частиц исходного материала. На периферии верхней рабочей поверхности внутренних конических колец 9 и 10 нижнего диска 5 выполнены по длине окружности радиальные проточки 14 полукруглого поперечного сечения длиной l, превышающей Dmax. Поверхность каждой впадины 15 в радиальной проточке 14 совпадает с верхней рабочей поверхностью последующего конического кольца нижнего диска 5. Вертикальный зазор от впадины 15 в каждой проточке 14 предыдущего конического кольца до нижней кромки 16 торца последующего конического кольца верхнего диска 4 и диаметр радиальных проточек уменьшаются от центра к периферии пропорционально уменьшению вертикального зазора между рабочими поверхностями конических колец. В случае необходимости имеется возможность поднятия верхнего диска 4 за счет пружинной опоры 17.

Центробежный дисковый измельчитель работает следующим образом. Измельчаемый материал, например известняк влажностью до 2%, попадает в загрузочный патрубок 2, после чего под действием центробежной силы направляется в рабочий объем между коническими рабочими поверхностями нижнего 5 и верхнего 4 дисков.

Крупные частицы измельчаются в рабочем пространстве между коническими кольцами 9, 10, 11 нижнего диска 5 и коническими кольцами 6, 7, 8 верхнего диска 4 преимущественно за счет раздавливания. По мере уменьшения размеров частиц происходит их радиальное перемещение от центра вращения дисков 4 и 5 к их периферии, при этом мелкие частицы измельчаются преимущественно за счет истирания. Из каждого предыдущего конического кольца в последующее частицы перемещаются в сторону разгрузочного патрубка 3 через радиальные проточки 14 полукруглого поперечного сечения, которые уменьшаются в размерах в соответствии с уменьшением размеров частиц. Частицы измельчаются до тех пор, пока не пройдут в вертикальный зазор между впадиной 15 радиальной проточки 14 предыдущего конического кольца и нижней кромкой 16 торца следующего конического кольца. При значительной частоте встречного вращения верхнего 4 и нижнего 5 дисков частицы материала испытывают интенсивные раздавливающие и истирающие нагрузки со стороны радиальных ребер 12 и 13, что увеличивает эффективность измельчения. Готовый продукт вылетает из корпуса 1 через разгрузочный патрубок 3.

Максимальная величина вертикального зазора между соответствующими коническими кольцами 6, 7, 8 и 9, 10, 11 дисков 4 и 5 обусловлена возможностью подачи и захвата кусков материала с максимальным размером, а минимальная величина зазора обусловлена возможностью получения готового продукта определенного класса. Установка конических рабочих поверхностей верхнего 4 и нижнего 5 дисков с углом β наклона образующей к горизонту, превышающем угол α естественного откоса материала, обеспечивает повышение интенсивности прохождения частиц материала в рабочем пространстве между коническими рабочими поверхностями и повышение интенсивности их воздействия на материал. Наличие пружинной опоры 17 исключает заклинивание частиц недробимого материала между верхним 4 диском и нижним 5 диском. Переменный вертикальный зазор между нижней рабочей поверхностью верхнего диска 4 и верхней рабочей поверхностью нижнего диска 5, уменьшающийся от центра к периферии верхнего диска 4 и нижнего диска 5 обеспечивает распределение частиц по радиальному размеру рабочего пространства в зависимости от крупности частиц, то есть селективное воздействие на материал. Наличие радиальных проточек 14 на периферии верхней рабочей поверхности внутренних конических колец 9 и 10 нижнего диска 5 обеспечивает передвижение материала от предыдущей пары конических колец дисков 4 и 5 к последующей по мере его измельчения. По мере продвижения материала от центра дисков 4 и 5 к их периферии размер частиц уменьшается, с чем связано равномерное уменьшение диаметров поперечного сечения радиальных проточек 14 нижнего диска 5, а также вертикального зазора между впадиной 15 в радиальной проточке 14 предыдущего конического кольца и нижней кромкой 16 торца последующего конического кольца. Таким образом, осуществляется селективное воздействие на частицы материала по мере уменьшения их размеров.

Все вышесказанное позволит повысить эффективность процесса измельчения и увеличить производительность по готовому продукту за счет селективного воздействия на измельчаемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2813178C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2802587C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2808464C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2806287C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2791184C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2023 |

|

RU2811121C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2785379C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2019 |

|

RU2719123C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2823993C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2024 |

|

RU2821920C1 |

Изобретение относится к устройствам для измельчения различных материалов и может быть использовано при производстве строительных материалов, а также в других отраслях промышленности. Измельчитель содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 патрубками, противоположно вращающиеся верхний 4 и нижний 5 диски. Верхний 4 и нижний 5 диски имеют ступенчатую коническую рабочую поверхность с углом наклона β образующей к горизонту, превышающим угол α естественного откоса материала. Коническая рабочая поверхность каждого из дисков 4 и 5 состоит из конических колец 6, 7, 8 и 9, 10, 11, жестко и последовательно друг за другом закрепленными между собой со сдвигом сверху вниз по вертикали каждого последующего кольца от центра дисков 4 и 5 к их периферии, с жестко закрепленными радиальными ребрами соответственно 12 и 13 прямоугольного поперечного сечения. Вертикальный зазор между нижней рабочей поверхностью верхнего диска 4 и верхней рабочей поверхностью нижнего диска 5 уменьшается от центра к периферии от (1,5…2) Dmax напротив внутреннего конического кольца до (0,2…0,5)Dmax напротив внешнего конического кольца, где Dmax – максимальный размер частиц исходного материала. На периферии верхней рабочей поверхности конических колец 9 и 10 нижнего диска 5 выполнены по длине окружности радиальные проточки 14 полукруглого поперечного сечения, длиной l, превышающей Dmax. Поверхность каждой впадины 15 в радиальной проточке 14 совпадает с верхней рабочей поверхностью последующего конического кольца нижнего диска 5. Вертикальный зазор от впадины 15 в каждой проточке 14 предыдущего конического кольца до нижней кромки 16 торца последующего конического кольца верхнего диска 4 и диаметр радиальных проточек уменьшаются от центра к периферии пропорционально уменьшению вертикального зазора между рабочими поверхностями конических колец. Измельчитель обеспечивает повышение эффективности процесса измельчения и производительности по готовому продукту. 4 ил.

Центробежный дисковый измельчитель, содержащий цилиндрический корпус с загрузочным и разгрузочным патрубками, противоположно вращающиеся верхний и нижний диски, отличающийся тем, что верхний и нижний диски имеют ступенчатую коническую рабочую поверхность с углом наклона образующей к горизонту, превышающим угол естественного откоса материала, и состоят из конических колец, жестко и последовательно друг за другом закрепленных между собой со сдвигом сверху вниз по вертикали каждого последующего конического кольца от центра дисков к их периферии, с жестко закрепленными радиальными ребрами прямоугольного поперечного сечения, при этом вертикальный зазор между нижней рабочей поверхностью верхнего диска и верхней рабочей поверхностью нижнего диска уменьшается от центра к периферии от (1,5…2)Dmax напротив внутреннего конического кольца до (0,1…0,5)Dmax напротив внешнего конического кольца, где Dmax – максимальный размер частиц исходного материала, а на периферии верхней рабочей поверхности конических колец нижнего диска, кроме внешнего, выполнены по длине окружности радиальные проточки полукруглого поперечного сечения длиной l, превышающей Dmax, поверхность каждой впадины в радиальной проточке совпадает с верхней рабочей поверхностью последующего конического кольца нижнего диска, а вертикальный зазор от впадины в каждой проточке предыдущего конического кольца до нижней кромки торца последующего конического кольца верхнего диска и диаметр радиальных проточек уменьшаются от центра к периферии пропорционально уменьшению вертикального зазора между рабочими поверхностями конических колец.

| Прибор для определения модуля упругости первого рода | 1961 |

|

SU145376A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2658702C1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ раздачи расхода в трубопроводы широкозахватной оросительной техники | 1981 |

|

SU1084751A1 |

| US 5373995 A1, 20.12.1994. | |||

Авторы

Даты

2022-05-17—Публикация

2021-11-23—Подача