Изобретение относится к дроблению и измельчению различных материалов устройствами с вращающимися ударными элементами, например, с двумя или более взаимодействующими роторами.

Известна центробежно-струйная мельница (Пат. РФ №2381070, МПК 7 В02С 13/20. А.С. Тумашев, Е.Г. Аввакумов. Центробежно-струйная мельница. - Опубл. 10.02.2010), включающая корпус с загрузочным и разгрузочным устройствами, двумя роторами встречного вращения, расположенными соосно один внутри другого, причем один из них содержит кольцевые полки, снабженные ударными пластинами, а другой - радиальные разгонные каналы с коаксиальными проточками, в которые свободно погружаются полки с ударными пластинами.

Недостаток описанной мельницы заключается в ее относительно низкой эффективности измельчения, которая характеризуется степенью измельчения. Это объясняется тем, что процесс измельчения происходит за счет удара, движущейся с большой скоростью частицы о ротор. Наши опыты и результаты работ других исследователей свидетельствуют, что при скоростях удара до 50 м/с степень дробления горной породы не превышает трех. В частности, нами установлено, что при скорости удара 50м/с степень дробления серого гранита (крепость по Протодьяконову равна 12) из карьера г. Первоуральска не превышает двух.

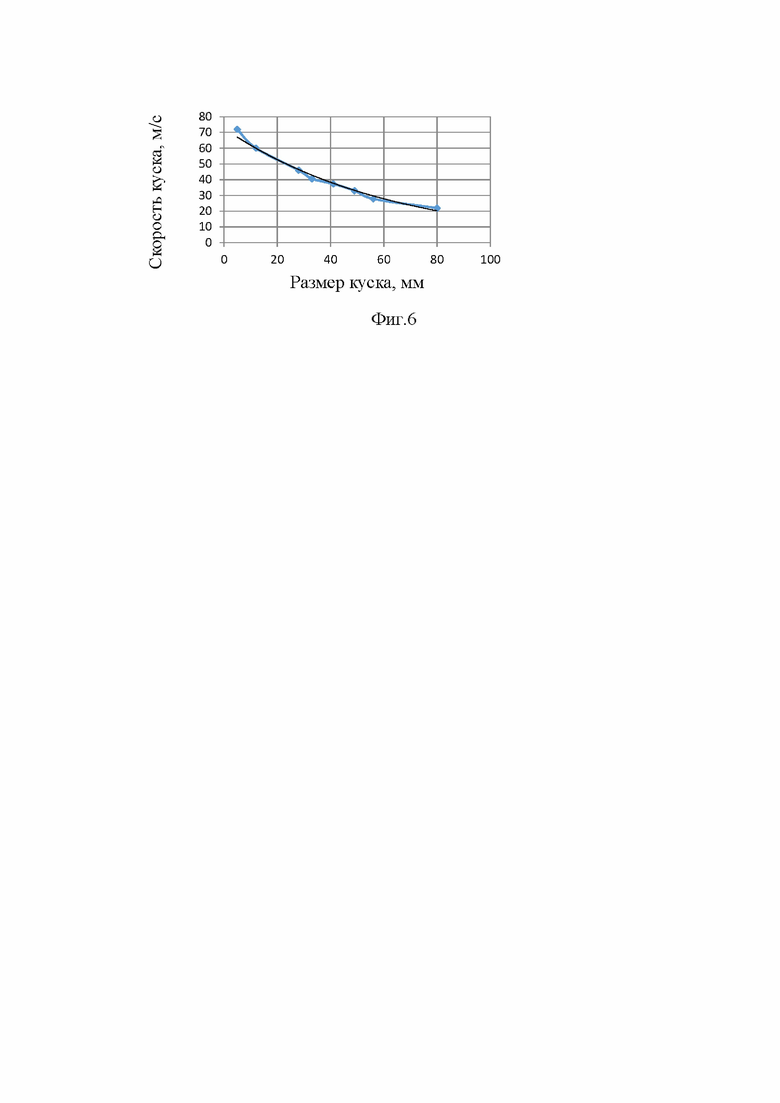

Нашими исследованиями установлено, что с уменьшением размеров кусков существенно увеличивается удельная энергия (Дж/кг) дробления ударом, что требует повышения скорости удара куска в каждой последующей ступени разрушения. На фиг. 6 приведена зависимость скорости куска горной породы (медноцинковой руды) перед ударом от его размеров. Характер изменения этой зависимости для других горных пород (гранит, мрамор, доломит и др.) был таким же. В частности, при измельчении доломита нами было установлено, что его измельчение до крупности +0-0,1мм, требует разгона кусков до скорости 135м/с.

Нелинейное возрастание необходимой скорости удара с уменьшением размеров куска обуславливает существенное увеличение размеров роторов, их массы и приводит к другим проблемам, в частности, необходимости обеспечения относительно хорошей балансировки.

Наиболее близким по технической сущности к предлагаемому устройству является центробежный измельчитель (Пат. РФ №2150323, МПК 7 В02С 13/20. А.И. Матвеев, А.Н. Григорьев, В.Е. Филиппов. Центробежный измельчитель встречного удара. - Опубл. 10.06.2000), включающий цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, соосно расположенные верхний и нижний роторы встречного вращения, образующие между собой рабочую камеру. Верхний ротор выполнен полым, внутренняя поверхность его ступенчатая, на вертикальной стенке каждой ступени размещены отбойные плиты, нижний ротор представляет собой ступенчатый конус, на каждой ступени которого расположены радиальные ребрышки. Между роторами обеспечено относительное вращение, а отбойные плиты на верхней поверхности ступеней верхнего ротора ориентированы по нормали к направлению вектора сообщения импульса нижнему ротору.

Недостаток этой мельницы также заключается в ее относительно низкой эффективности измельчения, которая характеризуется степенью измельчения, так как процесс измельчения происходит также, главным образом, за счет удара.

Технической задачей изобретения является повышение эффективности измельчения, которая характеризуется степенью измельчения.

Указанная цель достигается тем, центробежный измельчитель, включающий соосно расположенные каждый на своем валу верхний и нижний роторы встречного вращения и рабочую камеру, отличающийся тем, что верхний ротор содержит закрепленное на его валу основание круглой формы с равномерно распределенными и жестко закрепленными по его краям радиально расположенными стойками, на которых в верхней части закреплен плоский диск с центральным отверстием, причем основание, стойки и диск образуют рабочую камеру с окнами по периметру, на поверхности диска, обращенной к нижнему ротору, концентрично установлено первое кольцо, в котором на равных расстояниях друг от друга выполнены радиальные прорези, а нижний ротор представляет собой сплошной плоский диск, на поверхности которого, обращенной к верхнему ротору, между стойками и первым кольцом концентрично установлено внутреннее кольцо, между первым кольцом и корпусом наружное кольцо в котором на равных расстояниях друг от друга выполнены радиальные прорези и на наружной поверхности закреплены лопатки, при этом зазоры (Δi) между кольцами уменьшаются согласно уравнению

Δi = 0,5(Δ - Δ1)(i-1) + Δ1

Δ = dmin , Δ1> Δ2> Δ, Δ1=0,8dmax, Δ2=d2, Δ1=d1 ,i =1…3.

где Δ - минимальный зазор между кольцами, мм;

dmin - заданный минимальный размер измельченного материала, мм;

dmax - максимальный размер питания, мм;

Δ1 - максимальный зазор между стойками и внутренним кольцом, мм;

Δ2 - зазор между первым и внутренним кольцом, мм;

d2 - ширина прорези первого кольца, мм;

d1 - ширина прорези внутреннего кольца, мм;

при этом стойки, первое, внутреннее и наружное кольца выполнены со скосами в направлении вращения¸ а угол скоса определяется из уравнения:

α ≤ 0,9arctgf

где α - угол скоса;

f - коэффициент трения измельчаемой горной породы о сталь.

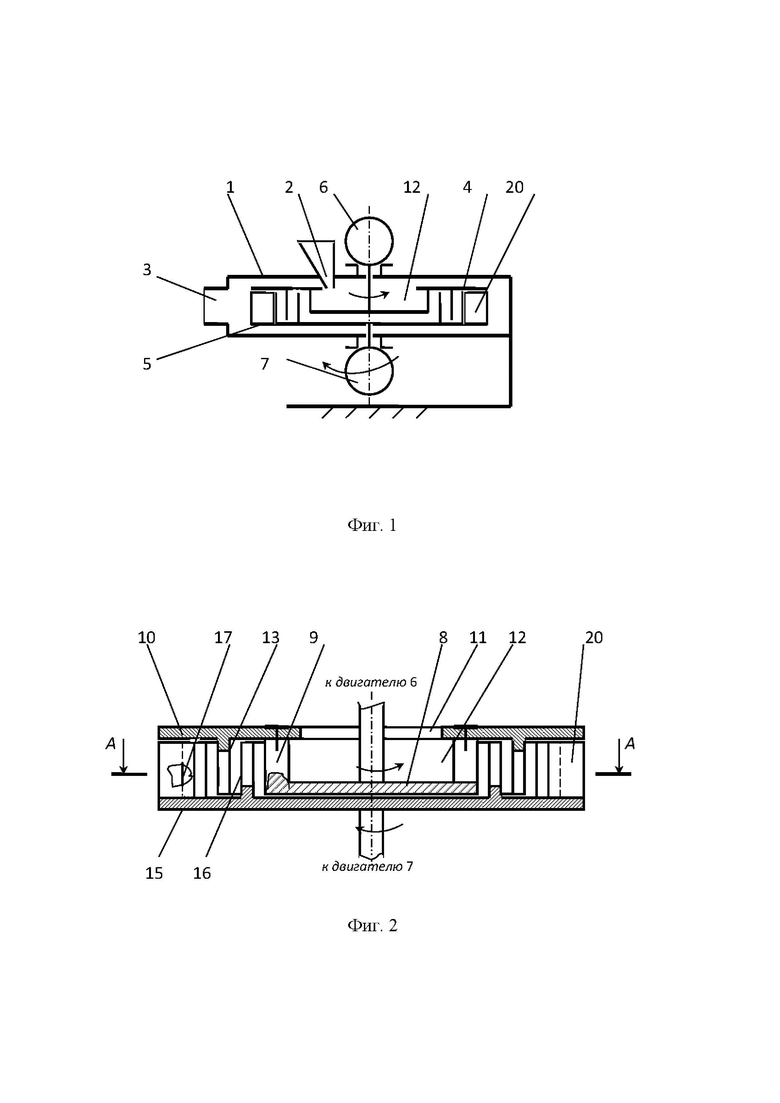

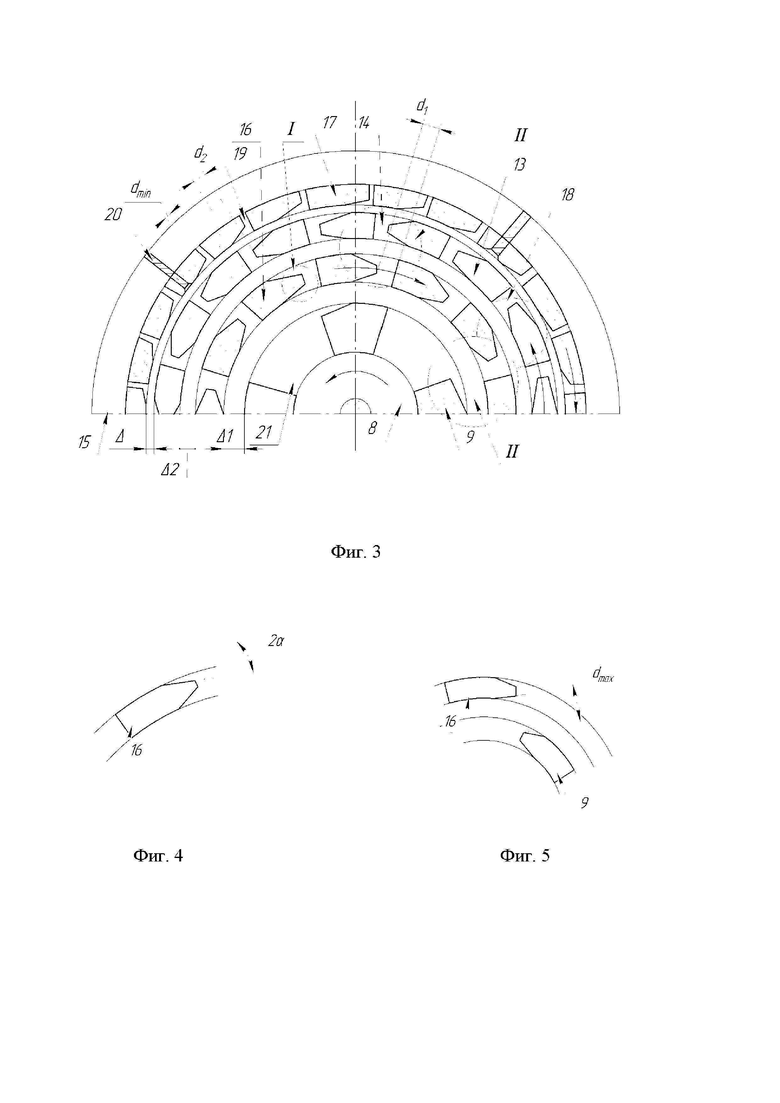

На фиг. 1 приведена конструктивная схема измельчителя, фиг. 2 - разрез измельчителя по диаметру, фиг. 3 - вид сверху на роторы, фиг. 4 - увеличенное изображение (I) части внутреннего кольца 16, фиг. 5 - увеличенное изображение (II) стойки 9 и части внутреннего кольца 16.

Предлагаемый центробежный измельчитель (фиг. 1, 2, 3, 4, 5) содержит цилиндрический корпус 1 с загрузочным 2 и разгрузочным 3 отверстиями. В корпусе 1 соосно установлены с возможностью встречного вращения верхний ротор 4 и нижний ротор 5. Верхний ротор 4 закреплен на валу двигателя 6, нижний ротор 5 закреплен на валу двигателя 7.

Верхний ротор 4 содержит круглое основание 8 с равномерно распределенными по его краям и жестко закрепленными стойками 9, к которым прикреплен плоский диск 10 с центральным отверстием 11. Основание 8, стойки 9 и плоский диск 10 образуют рабочую камеру 12 с окнами 21 (фиг. 3). На поверхности плоского диска 10, обращенной к нижнему ротору 5, установлено первое кольцо 13 с радиальными прорезями 14. Нижний ротор 5 представляет собой плоский диск 15, закрепленный на валу двигателя 7. На поверхности плоского диска 15, обращенной к плоскому диску 10, между первым кольцом 13 и стойками 9 установлено внутреннее кольцо 16 с радиальными прорезями 18. На этой же поверхности плоского диска 15, обращенной к плоскому диску 10, между первым кольцом и корпусом установлено наружное кольцо 17 с радиальными прорезями 19. К наружному кольцу 17 прикреплены центробежные лопатки 20.

Двигатели 6, 7 вращают роторы 4, 5 в противоположных направлениях. Действующие на центробежные лопатки 20 центробежные силы прижимают их хвостовики к внутренней поверхности кольцевого выступа 17, и возникающие на поверхностях контакта хвостовиков с кольцевым выступом 17 силы трения фиксируют лопатки от смещения относительно кольцевого выступа 17 параллельно оси вращения ротора. Лопатками создается поток воздуха, движущегося от отверстия 2 через окна 21 и радиальные прорези 14, 18, 19 в полость корпуса 1 и затем в разгрузочное отверстие 3. Кольца 13,16,17 выполнены такого диаметра, что зазоры (Δi) между ними уменьшаются согласно уравнению

Δi = 0,5(Δ - Δ1)(i -1) + Δ1

Δ = dmin , Δ1> Δ2> Δ, Δ1=0,8dmax, Δ2=d2, Δ1=d1 ,i =1…n. (1)

где Δ - минимальный зазор между кольцами, мм;

dmin - заданный минимальный размер измельченного материала, мм;

dmax - максимальный размер питания, мм;

Δ1- максимальный зазор между стойками и внутренним кольцом, мм;

Δ2- зазор между первым и внутренним кольцом, мм;

d2- ширина прорези первого кольца, мм;

d1 - ширина прорези внутреннего кольца, мм;

при этом стойки, первое, внутреннее и наружное кольца выполнены со скосами в направлении вращения¸ а угол скоса определяется из уравнения

α ≤ 0,9arctgf (2)

где α - угол скоса;

f - коэффициент трения измельчаемой горной породы о сталь.

Уравнение 2 получено из условия затягивания частицы в клиновой зазор между кольцами: угол скоса прорезей кольца должен быть меньше угла трения горной породы о сталь. Так как максимальный размер питания равен максимальному зазору между стойками 9 и кольцом 16, все куски питания гарантировано затянутся в клиновой зазор между этими элементами и произойдет их разрушение.

Количество кольцевых выступов на обоих плоских дисках, а также ширина и количество радиальных прорезей в кольцевых выступах определяются прочностными характеристиками измельчаемого материала, требованиями к конечному продукту и диаметром роторов.

Предлагаемый центробежный измельчитель работает следующим образом.

Загружаемый через загрузочное отверстие 2 и центральное отверстие 11 в плоском диске 10 материал попадает в рабочую камеру 12, отбрасывается центробежными силами к стойкам 9 и распределяется стойками по внутренней поверхности кольцевого выступа 16. Вследствие встречного вращения стоек 9 и кольцевого выступа 16 происходит соударение кусков материала с кромками радиальных прорезей 18, приводящее к разрушению кусков. Неразрушенные куски под действием центробежной силы двигаются в радиальном направлении и попадают в клиновой зазор между соседними кольцами (9-16; 16-13;13-17), который при вращении соседних колец в разные стороны уменьшается. При этом куски горной породы зажимаются между соседними кольцами и происходит их раздавливание, скол и истирание. Мелкие куски проходят через прорези в следующий, меньший по величине зазор между кольцами и процесс разрушения продолжается. Конечный продукт измельчения проходит через радиальные прорези 19 и между центробежными лопатками 20 в полость корпуса 1, а затем потоком воздуха, создаваемого лопатками 20 в разгрузочное отверстие 3.

Таким образом, предлагаемый центробежный измельчитель, позволяет разрушать куски горной породы раздавливанием, сколом, а также истиранием, что позволяет получить заданную крупность продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2019 |

|

RU2722791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО КОЛЕСА С ЛОПАТКАМИ | 1998 |

|

RU2151027C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2022 |

|

RU2781608C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2198028C2 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2755473C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2021 |

|

RU2758353C1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| ДЕЗИНТЕГРАТОР МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2438783C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| Измельчитель | 1985 |

|

SU1319896A1 |

Изобретение относится к области измельчения материалов. Предложен центробежный измельчитель, включающий соосно расположенные каждый на своем валу верхний и нижний роторы встречного вращения и рабочую камеру. Верхний ротор содержит закрепленное на его валу основание круглой формы с равномерно распределенными и по его краям радиально расположенными стойками, на которых в верхней части закреплен плоский диск с центральным отверстием. Основание, стойки и диск образуют рабочую камеру с окнами по периметру. На поверхности диска, обращенной к нижнему ротору, концентрично установлено первое кольцо, в котором на равных расстояниях друг от друга выполнены радиальные прорези, а нижний ротор представляет собой сплошной плоский диск, на поверхности которого, обращенной к верхнему ротору, между стойками и первым кольцом концентрично установлено внутреннее кольцо. Между первым кольцом и корпусом наружное кольцо, в котором на равных расстояниях друг от друга выполнены радиальные прорези и на наружной поверхности закреплены лопатки. Изобретение обеспечивает высокую эффективность в процессе эксплуатации. 6 ил.

Центробежный измельчитель, включающий соосно расположенные каждый на своем валу верхний и нижний роторы встречного вращения и рабочую камеру, отличающийся тем, что верхний ротор содержит закрепленное на его валу основание круглой формы с равномерно распределенными и жестко закрепленными по его краям радиально расположенными стойками, на которых в верхней части закреплен плоский диск с центральным отверстием, причем основание, стойки и диск образуют рабочую камеру с окнами по периметру, на поверхности диска, обращенной к нижнему ротору, концентрично установлено первое кольцо, в котором на равных расстояниях друг от друга выполнены радиальные прорези, а нижний ротор представляет собой сплошной плоский диск, на поверхности которого, обращенной к верхнему ротору, между стойками и первым кольцом концентрично установлено внутреннее кольцо, между первым кольцом и корпусом наружное кольцо, в котором на равных расстояниях друг от друга выполнены радиальные прорези и на наружной поверхности закреплены лопатки, при этом зазоры между кольцами равномерно уменьшаются от Δ1 до Δ, стойки, первое, внутреннее и наружное кольца выполнены со скосами в направлении вращения, а угол скоса кольца, ширина радиальных прорезей и минимальный зазор между кольцами определяются из уравнений

α≤0,9arctgƒ

где α - угол скоса кольца; ƒ - коэффициент трения измельчаемой горной породы о сталь,

Δ= dmin, Δ1>Δ2>Δ, Δ1=0,8dmax, Δ2=d2, Δ1=d1,

где Δ - минимальный зазор между кольцами, мм;

dmin - заданный минимальный размер измельченного материала, мм;

dmax - максимальный размер питания, мм;

Δ1 - максимальный зазор между стойками и внутренним кольцом, мм;

Δ2 - зазор между первым и внутренним кольцом, мм;

d2 - ширина прорези первого кольца, мм;

d1 - ширина прорези внутреннего кольца, мм.

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| Центробежно-ударный измельчитель | 1989 |

|

SU1662681A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2020 |

|

RU2752929C1 |

| ИЗМЕЛЬЧИТЕЛЬ ЦЕНТРОБЕЖНО-РОТОРНО-НОЖЕВОГО ТИПА | 2004 |

|

RU2270057C1 |

| US 5971307 A1, 26.10.1999 | |||

| DE 3406285 C2, 11.05.1988 | |||

| CN 103736555 A, 23.04.2014. | |||

Авторы

Даты

2024-05-22—Публикация

2023-08-10—Подача