Изобретение относится к машиностроительной промышленности и может быть использовано для нарезания внутренних метрических и дюймовых резьб, нарезаемых метчиками.

Известно устройство, включающее шпиндель, в котором установлена жестко связанная с ним копирная гайка с шагом резьбы, равным шагу нарезаемой резьбы в детали, резьбонарезной оправки с гребенкой, передний конец которой выполнен резьбовым и предназначен для взаимодействия с гайкой. Резьбовая оправка крепится в резцедержателе суппорта станка.

Недостатком этого устройства является необходимость реверсирования привода метчика, что ухудшает качество нарезаемых резьб ввиду возможных заклиниваний стружки, а также нецелесообразности работы на повышенных частотах вращения для улучшения чистоты поверхностей резания ввиду неблагоприятных условий снижения долговечности работы при кратных токах в n раз торможения и пуска.

Наиболее близким к предлагаемому является устройство, содержащее полную оправку, предназначенную для установки хвостовика метчика и кинематически связанную с приводом вращения, суппорт, установленную в суппорте соосно с оправкой втулку с гнездом под деталь.

Это устройство не обеспечивает достаточно высокую производительность ввиду необходимости реверсирований метчика и высокое качество нарезаемых резьб.

Устройство снабжено фиксатором, выполненным в виде установленного во втулке перпендикулярно ее оси ползуна с двумя диаметрально расположенными роликами, а на внутренней стенке полой оправки выполнен выступ переменного сечения, взаимодействующий с аналогичным выступом метчика, при этом метчик, содержащий хвостовик и рабочий участок, снабжен расположенным перед рабочим участком направляющим участком, выполненным в виде двух цилиндрических поверхностей разного диаметра, причем на цилиндрической поверхности меньшего диаметра выполнена канавка, предназначенная для взаимодействия с роликами фиксатора, а торец цилиндрической поверхности большего диаметра предназначен для взаимодействия с торцом отверстия большего диаметра втулки с гнездом под деталь, при этом на хвостовике выполнен паз переменного сечения, предназначенный для взаимодействия с выступом переменного сечения полой оправки.

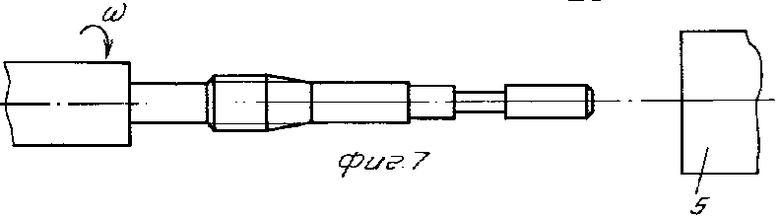

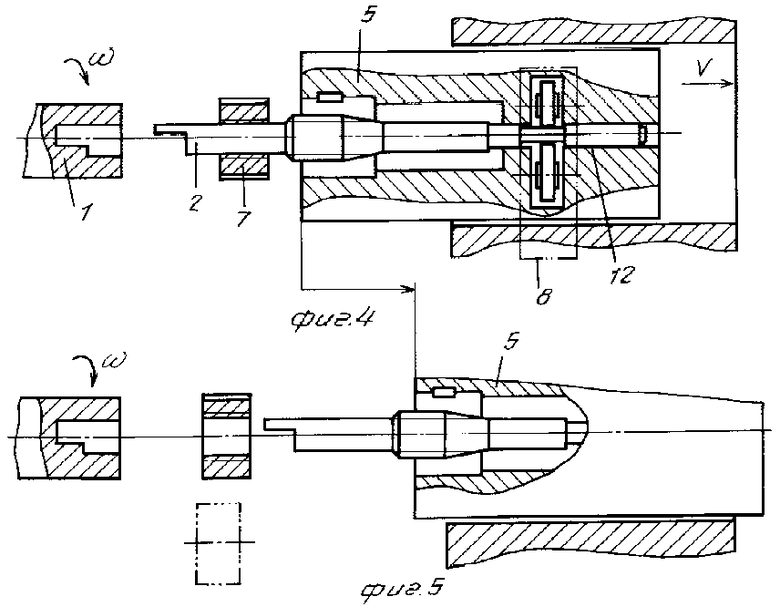

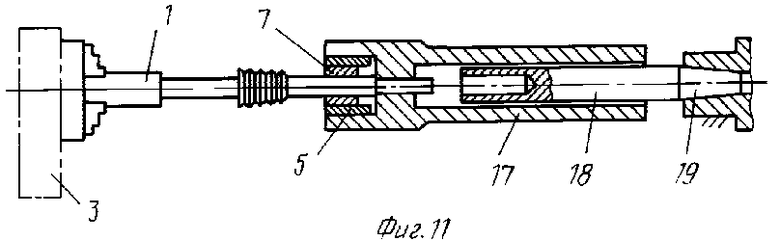

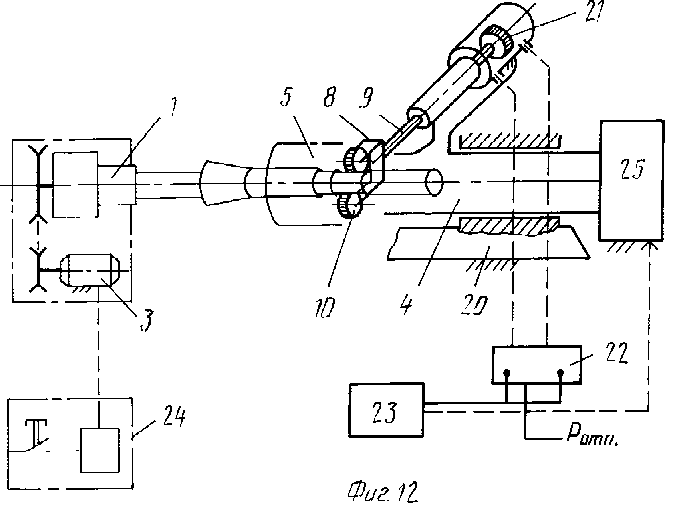

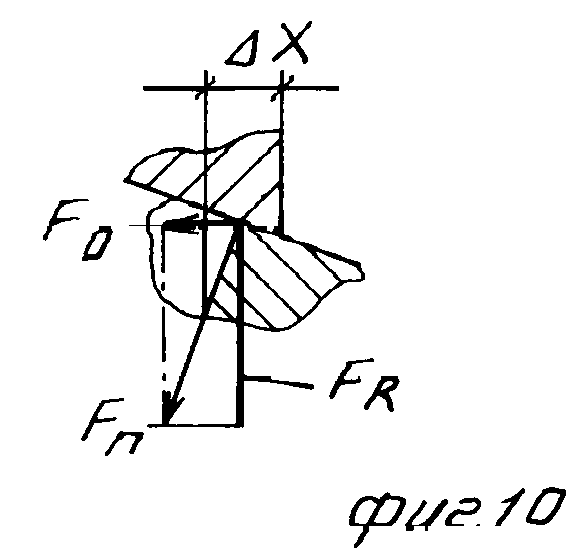

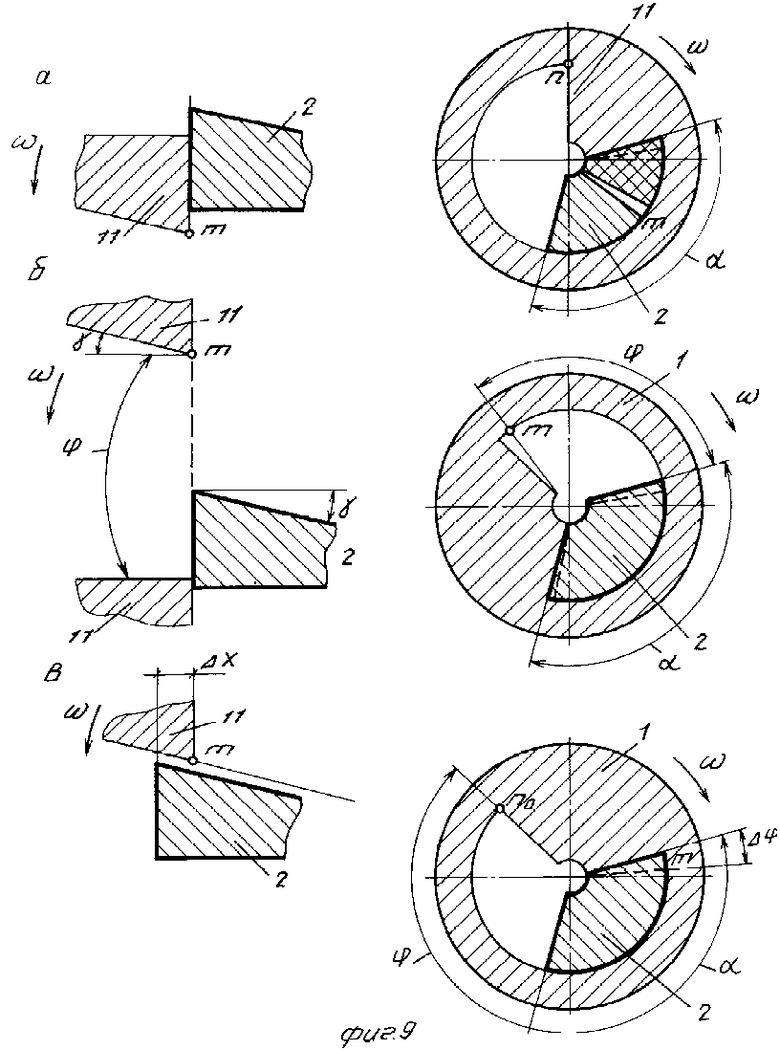

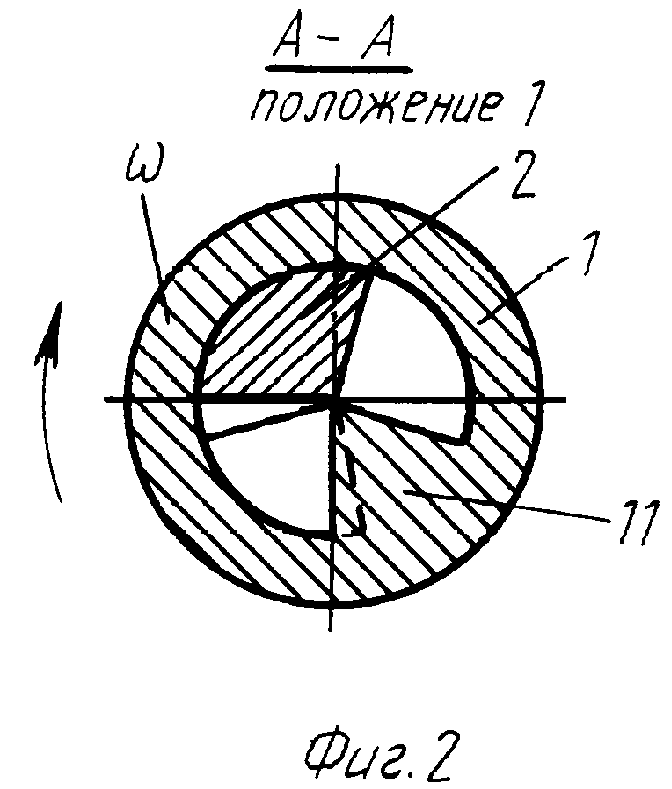

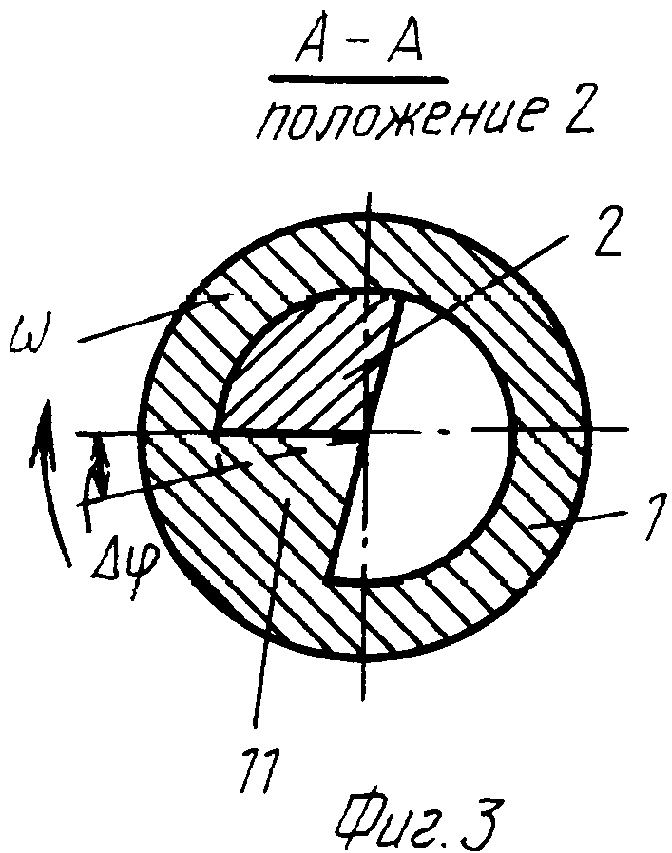

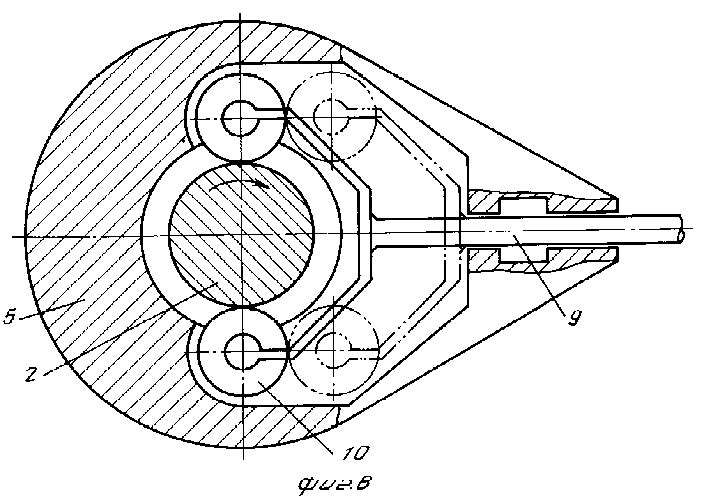

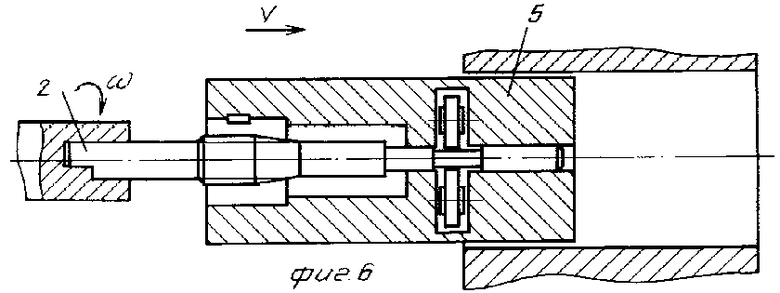

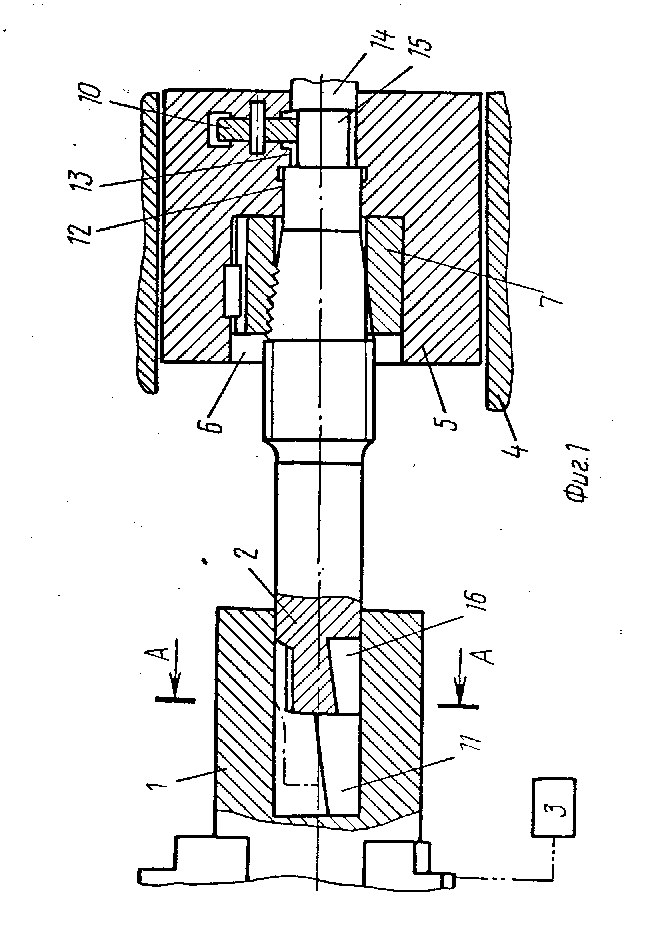

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 и 3 - разрез А-А на фиг. 1, положения 1 и 2; на фиг. 4 - момент выхода метчика из держателя посредством фиксатора; на фиг. 5 - состояние инерционного съема нарезанной детали; на фиг. 6 - состояние ввода метчика в держатель метчика; на фиг. 7 - состояние заправки при метчике, находящемся в динамическом состоянии; на фиг. 8 - фиксатор в разрезе по плоскости, перпендикулярной плоскости разреза на фиг. 1; на фиг. 9 - ситуации взаимодействия метчика с оправкой при разных угловых положениях оправки; на фиг. 10 - диаграмма разложения сил; на фиг. 11 - вариант исполнения устройства при отсутствии фиксатора; на фиг. 12 - вариант исполнения автоматизированного устройства.

Устройство для нарезания резьбы метчиком содержит полую оправку 1, предназначенную для установки хвостовика 2 метчика и кинематически связанную с приводом 3 вращения, суппорт 4, установленную в суппорте соосно с оправкой 1 втулку 5 с гнездом 6 под деталь 7, фиксатор 8, выполненный в виде установленного во втулке 5 перпендикулярно ее оси ползуна 9 с двумя диаметрально расположенными роликами 10. На внутренней стенке полой оправки 1 выполнен выступ 11 переменного сечения, во втулке 5 выполнены два соосных отверстия 12 и 13 разного диаметра, причем отверстие большего диаметра расположено за гнездом 6 под деталь 7.

Хвостовик 2 метчика снабжен расположенным перед рабочим участком направляющим участком 14, выполненным в виде двух цилиндрических поверхностей разного диаметра, причем на цилиндрической поверхности меньшего диаметра выполнена канавка 15, предназначенная для взаимодействия с роликами фиксатора, а торец цилиндрической поверхности большего диаметра предназначен для взаимодействия с торцом отверстия большего диаметра втулки 5 с гнездом 6 под деталь. На другом хвостовике 2 метчика выполнен паз 16 переменного сечения, предназначенный для взаимодействия с выступом 11.

Устройство также содержит ползун 17 (вместо суппорта), направляющую 18, конус 19 Морзе, основание 20, привод 21 фиксатора, электромагнитный золотник 22, процессор 23, блок 24 пуска и привод 25 суппорта.

Принятые обозначения: α - угол сектора-выступа оправки; ϕ - угол свободного перемещения сектора-выступа оправки без взаимодействия с сектором хвостовика метчика; Δx - расстояние свободного осевого перемещения метчика в динамическом состоянии держателя метчика; γ - угол уклона плоскостей взаимодействия секторов-выступов упомянутых элементов; ω - частота вращения держателя метчика; n и m - точки выступов оправки 1.

Подготовка к работе осуществляется следующим образом.

Во втулку 5 вводят метчик и включают привод 3, в результате чего оправка 1 приобретает расчетную частоту вращения ω.

Далее осуществляют подачу суппорта 4 с закрепленной в нем втулкой 5 с вставленным метчиком в направлении состыковки его хвостовика 2 с оправкой 1. При подаче суппорта (или вручную) торцовая поверхность метчика с наибольшей вероятностью соприкасается с торцом выступа 11 оправки, находящейся в динамическом состоянии, а втулка 5 своим упорным выступом разных диаметров фиксирует положение метчика в период торцового взаимодействия выступов фиг. 9, а). С некоторого момента (фиг. 9, б, в) осуществляется захват выступом 11 с пространственным косым уклоном γ посредством упорной поверхности хвостовика 2 при cравнительно мягком ударе взаимодейcтвия. Процеcc захвата является подобным работе известной обгонной муфты с тем отличием, что обгонная муфта выполняет обратную функцию: при превышении частоты вращения ведомой муфты по отношению к ведущей она выходит из зацепления при осевом смещении. В данном случае метчик приобретает динамическое состояние.

Взаимодействие в кадре одного оборота следующее.

В момент соприкосновения торцов выступов (фиг. 9, а) взаимодействуют их торцовые поверхности. С момента окончания этого взаимодействия при повороте оправки 1 (фиг. 9, в) вновь осуществляется осевое перемещение хвостовика 2. По сектору с углом ϕ перемещается точка m выступа 11 оправки 1. Метчик при этом проходит осевой путь Δx со скоростью vпод подачи суппорта в периоде t

Δx = vпод ˙ t, а оправка 1 поворачивается на угол ϕ

ϕ= ω t.

В момент удара (фиг. 9, в) мгновенные скорости распределены по направлениям треугольника разложения сил, где Fн нормальная реакция; F0 - осевая составляющая; Fк - составляющая по касательной к окружности вращения.

Осевая сила F0 определяет ускоренное движение метчика в гнездо оправки 1 по оси, после чего динамическое состояние соединившихся элементов становится одинаковым. Сравнительно мягкий удар при соединении метчика и держателя в периоде захвата объясняется уклоном γ поверхностей взаимодействия при ударе и тем, что удар распределяется по площади, одно из измерений которой Δx.

С момента захвата втулка 5 (фиг. 7) отводится в противоположном направлении для заправки деталью, а при отводе силы трения соединившегося плеча метчика превосходят силы трения противоположного плеча метчика, что обеспечивает выход втулки 5 из взаимодействия с метчиком, находящегося с момента захвата в динамическом состоянии. Существенную роль для надежности операции разъединения играет то, что при указанном направлении движения метчик должен осуществить доворот на угол Δϕ (фиг. 3), связанный с уклоном γ поверхностей выступов, а его частота вращения должна измениться на Δω и в сумме стать ω+Δω.

Этому препятствует инерционность массы метчика и повышенная сила трения преодоления уклона при довороте (фиг. 9, в). Таким образом обеспечивается "эффект челнока" при попеременном взаимодействии метчика с оправкой 1 и втулкой 5.

Работа после заправки деталью 7 втулки 5 осуществляется следующим образом.

Производят подачу суппорта 4 на метчик (фиг. 1) и осуществляют нарезание резьбы, а центрировка объекта - по входной части метчика, выполненной в виде цилиндрической направляющей по отверстию объекта нарезки. По окончании нарезки происходит последующий выход детали 7 на взаимодействующее с оправкой 1 плечо метчика (фиг. 4) и, если цикл автоматический (фиг. 12), то приводом 21 фиксатора 8 (фиг. 8) осуществляют его радиальную подачу. Ролики фиксатора входят во взаимодействие с поясной канавкой 15 плеча метчика, что фиксирует его динамическое состояние без осевой степени свободы. Далее осуществляют осевую подачу суппорта 4 (фиг. 4) с ускорением в сторону разъединения фиксированного в оправке 1 метчика, что обеспечивает его перемещение и инерционный съем нарезанной детали 7 (фиг. 5). Будучи отсоединенным от привода за счет сил трения метчик, фиксированный роликами фиксатора 8 и сцентрированный по поверхности втулки 5, переходит в статическое состояние. После этого фиксатор приводом 21 возвращают в исходное состояние расфиксации метчика. Инструмент может быть сменен, а рассмотренный цикл повторен с нарезанием другого объекта (фиг. 6, 7).

При выполнении указанных операций оператором (фиг. 11) фиксатор может отсутствовать как и блок управления приводами. Для направленного движения детали 7 используют ползун 17 (вместо суппорта), взаимодействующий с направляющей 18 и снабженный конусом Морзе 19, обеспечивающим соосность с оправкой 1.

При выполнении операций оператором и в этом случае обеспечивается существенное улучшение параметров нарезаемых резьб при увеличенной производительности, так как привод метчика не реверсируется и его частота вращения может быть увеличена в несколько раз.

Челночный принцип движений метчика и нарезания резьбы создает благоприятные условия против заклиниваний стружки, которые неизбежны при реверсировании метчика. Отсутствие реверса в предложенном устройстве позволяет улучшить параметры по чистоте поверхностей витков резьбы, ее центрировке по базовому отверстию и в несколько раз увеличить производительность. Немаловажное значение имеет и уменьшенный износ аппаратуры управления, экономия электроэнергии и улучшение косинуса "фи" по реактивной составляющей, что связано с отсутствием пусковых токов при реверсах. (56) Семинский В. К. Нарезание резьбы на токарных станках. Киев. : Гос. изд-ва технической литературы, 1962, с. 40, рис. 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2087269C1 |

| СПОСОБ НАРЕЗАНИЯ ЛИМБА С ТРАПЕЦЕИДАЛЬНОЙ ФОРМОЙ ШТРИХОВ И КРУГОВАЯ ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094205C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1988 |

|

RU2012906C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

| БИНОКЛЬ С УСТРОЙСТВОМ ЦЕНТРАЛЬНОЙ ФОКУСИРОВКИ | 1994 |

|

RU2092879C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1991 |

|

RU2008139C1 |

| АНКЕРНАЯ КРЕПЬ ДЛЯ ГОРНЫХ ВЫРАБОТОК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2337242C2 |

| ИНФУЗИОННЫЙ НАСОС-ДОЗАТОР | 1991 |

|

RU2019191C1 |

| КОЛЛИМАЦИОННЫЙ УЗЕЛ ОПТИЧЕСКОГО ПРИЦЕЛА | 1994 |

|

RU2086888C1 |

Использование: нарезание резьбы метчиком на токарно-винторезных станках. Сущность изобретения: устройство содержит полую оправку 1, привод 3 вращения, суппорт 4, втулку 5 с гнездом 6 под деталь 7, фиксатор, выполненный в виде ползуна с двумя роликами 10. На внутренней стенке полой оправки 1 выполнен выступ 11 переменного сечения, предназначенный для взаимодействия с выполненным на хвостовике 2 метчика пазом 16 переменного сечения. На метчике выполнен направляющий участок 14 с канавкой 15, предназначенной для взаимодействия с роликами 10 фиксатора. В процессе обработки метчик попеременно фиксируется либо в полой оправке 1 выступом 11, либо во втулке 5 при помощи роликов 10 фиксатора. 1 з. п. ф-лы, 12 ил.

Авторы

Даты

1994-01-15—Публикация

1991-05-24—Подача