Изобретение относится к текстильному и трикотажному производству, производству печатных плат и может быть использовано для нанесения печатного рисунка на изделия из различных материалов (тканях, дермантине, коже и т. п. ).

Известен способ изготовления ротационных сетчатых шаблонов, предназначенных для печати рисунков на различных тканях. Этот способ, реализованный на гравировальной установке STORK-STK-3000, включает в себя подготовку никелированных гильз к обработке, обезжиривание гильз, нанесение лака на гильзу, перенос рисунка на ротационный шаблон путем удаления лака импульсами лазерного излучения с длиной волны λ = 10,6 мкм. Этот способ реализуется только на металлических никелированных сетчатых шаблонах, т. е. для материала сита, способного выдерживать высокую температуру. Так, например, в операции подготовки гильз к обработке производится стабилизация гильз при температуре до 150оС в течение 1 ч, а при воздействии на гильзу лазерным излучением диаметром 30-50 мкм с энергией в импульсе 0,1-0,5 Дж локальное повышение температуры металлического сита составляет несколько сотен градусов.

Для плоской печати на трикотажных изделиях используют сетчатые шаблоны из неметаллических (капроновых или лавсановых) нитей. Температура разрушения этих полимерных материалов составляет 250оС, а температура их размягчения - 220-230оС. Большинство полимерных материалов обладают высокой поглощательной способностью на длине волны СО2-лазера, используемого в установке STORK-STK-3000, что не позволяет применять неметаллические материалы сита.

На сегодняшний день неметаллические плоские сетчатые шаблоны изготавливаются фотомеханическим способом.

Наиболее близким способом изготовления плоского сетчатого шаблона является способ, описанный в работе.

Способ заключается в следующем. Сетчатый шаблон, представляющий собой сито из синтетических нитей, натянутое на металлическую, реже деревянную раму, после обезжиривания, промывки и сушки покрывают несколькими слоями лака. После чего, шаблон сушат при температуре (30-35)оС в сушильном шкафу. После полного высыхания лака внешнюю сторону сита обезжиривают, промывают теплой водой и протирают порошком пемзы с целью придания ситу шероховатости. Затем шаблон промывают, сушат, обезжиривают и наносят на него светочувствительную эмульсию, основным компонентом которой является желатиновый специальный фотолак. После высушивания на шаблон способом фотографирования переносят рисунок.

Для фотографирования применяют так называемые производственные кальки. Кальки готовят следующим образом. Сначала художник создает рисунок на бумаге. С рисунка снимают кальку: тонкой линией наносят на нее контуры рисунка и раскрашивают его цветными карандашами. С технической кальки снимают производственные (крок). Число производственных калек соответствует количеству цветов данного рисунка. На каждой производственной кальке светонепроницаемой краской закрашивают участки, соответствующие только одному цвету.

Подготовленную производственную кальку накладывают на шаблон со стороны его светочувствительного слоя и освещают источником света. Свет, проникая через кальку, воздействует на светочувствительный слой, желатин под его воздействием окисляется, образуя с остальными составляющими эмульсии нерастворимые в воде соединения (задубливаясь). В местах, защищенных от воздействия света светонепроницаемой краской, светочувствительный слой остается незадубленным. После фотографирования шаблон переносят в ванну с теплой водой и вымывают светочувствительный слой с соответствующих участков рисунка. Затем шаблон высушивают.

После этого с участка, откуда удален фотожелатин, удаляют лак. Окончательно шаблон отделывают вручную.

Основным недостатком этого способа является большое количество длительных технологических операций, в том числе ручных, а потому велико время изготовления сетчатого шаблона. Так сетчатые шаблоны для рисунка в 3 краски изготавливают 1-2 дня. Для примера - сушка после нанесения светочувствительной эмали производится при температуре 27-35оС и продолжается 14-15 часов, а сушка после фотокопирования продолжается 2-16 ч.

В основном технологические операции включают использование вредных или токсичных веществ (бутилацетат, ацетон, щелочи) и, кроме того, в данном способе при повторном использовании сита требуется полная очистка шаблона от предыдущего рисунка, которая производится химическим способом, включающим обезжиривание печатной формы щелочным раствором с одновременным набуханием копировального слоя, промывку шаблона слабым раствором кислоты, нанесение окислителя (периодата) и окисление в течение 3-5 мин, удаление слоя под высоким давлением с помощью щелочного раствора, промывку слабым раствором кислоты, сушку шаблона и нанесение нового копировального слоя. Таким образом, повторное использование сита трудоемко и требует значительных затрат времени.

Цель изобретения сокращение времени изготовления шаблона и количества технологических операций с использованием токсичных веществ.

Предложенный способ, включающий натяжение неметаллического сита на раму, нанесение лака на сито, перенос рисунка на сетчатый шаблон путем удаления лака в соответствии с рисунком, отличается тем, что удаление лака проводят последовательно по элементам изображения путем испарения лака импульсами лазерного излучения с длиной волны λ, выбранной в области прозрачности материала сита и в области поглощения лака, причем в лак может быть введена добавка, поглощающая лазерное излучение с длиной волны λ, не взаимодействующая с материалом сита.

Данный способ изготовления плоского сетчатого шаблона позволяет исключить все операции, связанные со светочувствительной эмульсией (нанесение, экспонирование, проявление и т. п. ). Вместо этого в результате воздействия лазерным излучением происходит испарение лака с поверхности сетки и из ячеек без повреждения самой сетки. Неметаллическая сетка не повреждается, т. к. за счет выбора λ коэффициент поглощения на длине волны воздействия мал, а, следовательно, сетка слабо нагревается при лазерном воздействии, не достигая температуры плавления.

При использовании данного способа сокращается также количество используемых токсичных и вредных химических веществ, что приводит к улучшению экологических показателей технологического процесса. Сокращается влияние на человека химически вредных веществ и их испарений (бутилацетата, например). Уменьшается количество воды, необходимой для промывания шаблона, а, следовательно, уменьшаются затраты на ее очистку.

Кроме того, предложенный способ позволяет упростить технологию повторного использования сита на раме для изготовления другого рисунка. Затраты времени и средств на повторное использование шаблона значительно меньше. В предлагаемом способе для получения нового рисунка на шаблоне достаточно после очистки от остатков печатной краски закрасить шаблон новым лаком, и после сушки шаблона нанести новый рисунок.

Данный способ позволяет также в случае каких-либо ошибок в рисунке быстро их исправить, закрасив лаком нужные места и дав ему высохнуть. После этого можно заново наносить рисунок.

Дополнительно в предложенном способе в лак может быть введена добавка, поглощающая на длине волны воздействующего лазерного излучения. При этом необходимо, чтобы при введении добавки лак оставался водонепроницаемым, и добавка, введенная в лак, не растворялась в воде при промывке шаблона.

Добавка также не должна взаимодействовать с материалом сита и не должна диффундировать в его объем (переходить с пленки на сито), чтобы исключить разрушение сита на поглощающих включениях при лазерном воздействии. Следует отметить, что добавка может служить и стабилизатором для лака, ослабляя его разрушение под действием тепла, света, кислорода воздуха, механических воздействий. В качестве добавки могут быть использованы различные пигменты и красители.

Пример реализации способа для плоского сетчатого шаблона. Неметаллическую сетчатую основу (капроновая сетка), натянутую на раму, очищают от грязи и замасливателей 20% -ым раствором каустической соды при помощи капроновой щетки. Через 15-20 мин основу тщательно промывают водой и нейтрализуют 3% -ым раствором уксусной кислоты. Затем основу промывают и высушивают в сушильном шкафу в течение 1 ч. Устанавливают основу на статоре, состоящем из металлической стойки и ракли-ванночки. Одновременно готовят лак из перхлорвиниловой смолы, в который вводят пигментную добавку, поглощающую на длине волны лазерного излучения и невзаимодействующую с материалом сита (не приводящая к окраске материала сита).

Лак на сито наносят при температуре 15-20оС в несколько слоев с промежуточной сушкой. Рисунок на сетчатой основе покрытой лаком, наносят через трафарет или путем непосредственного нанесения контура рисунка, или его части на шаблон (например, карандашом, чернилами) с последующим испарением лака внутри контура, или автоматически по командам на двухкоординатный привод, управляемый с ЭВМ, в которую предварительно введено изображение рисунка. В качестве источника лазерного излучения используется лазер, с длиной волны генерации 1,06 мкм, например, лазер на алюмо-иттриевом гранате или лазер на неодимовом стекле, работающий в режиме свободной генерации с длительностью импульса лазерного излучения τ= 100-500 мкс). Для капронового сита, покрытого перхлорвиниловым лаком или композицией СТК-1 (ТУ6-36-0210138-28-89 - лак на водно-дисперсионной основе) с пигментной добавкой оптической плотности Д = 0,7, минимальная плотность энергии, необходимая для полного удаления составляет величину 16-20 Дж/см2.

В зависимости от размера деталей рисунка используют несколько лазеров разной мощности, один, например, для обработки больших площадей с диаметром пятна в облучаемой области 1 см и более, другой - для точной доводки рисунка с малым диаметром пятна.

После воздействия лазерным излучением шаблон промывают или продувают воздухом, затем шаблон сушат. После этого производят окончательную доводку шаблона. Для этого рисунок, воспроизведенный на шаблоне, сравнивают с оригиналом. Те места рисунка, где лак не полностью испарился, подвергают повторной обработке лазерным излучением. Повторную обработку производят при меньшей плотности энергии лазерного излучения. Лишние элементы ретушируют лаком. Проверку правильности изготовления шаблонов осуществляют по отпечаткам с шаблонов.

Для предотвращения разрушения сита лазерное излучение не должно повышать его температуру выше температуры плавления Тпл. Поэтому диапазон изменения плотности энергии Р воздействия лазерного излучения на основе ограничен. Величину Р можно оценить из соотношения

Pмин≅P <  Pмин где Рмин - минимальная плотность энергии, необходимая для полного испарения лака; Т1 - температура нагрева основы при воздействии излучением с плотностью энергии Рмин.

Pмин где Рмин - минимальная плотность энергии, необходимая для полного испарения лака; Т1 - температура нагрева основы при воздействии излучением с плотностью энергии Рмин.

При лазерном воздействии на основу необходимо учитывать, что оно находится в напряженном состоянии, которое определяется как сумма напряжений: напряжение натяжения сита на сетчатый шаблон σc и термоупругое напряжение, возникающeе при локальном повышении температуры σт. Поэтому, чтобы основа не разрушилась, необходимо выполнить условие: σр > σc + σт, где σр - разрывное напряжение основы при его максимальной температуре нагрева. Наличие дополнительных напряжений сита сужает в ≈ 1,5 раза допустимую величину Р. Диапазон изменения плотности энергии для перхлорвинилового лака с пигментной добавкой при диаметре пятна воздействующего лазерного излучения 0,5-1 мм составил 15-60 Дж/см2.

Время нанесения рисунка на сетчатый шаблон определяется размером наносимого рисунка и производительностью обработки поверхности, которая зависит от размера облучаемой области d, частоты следования импульсов f и коэффициента использования импульсов Ки (отношение действительной площади поверхности, облученной импульсами лазерного излучения, к максимальной теоретической площади облучения, которая может быть достигнута воздействием такого же количества лазерных импульсов).

Производительность процесса нанесения рисунка П (площадь поверхности, обработанная за единицу времени) определяется соотношением

П=

Время нанесения рисунка tобр площадью F определяется соотношением

tобр=

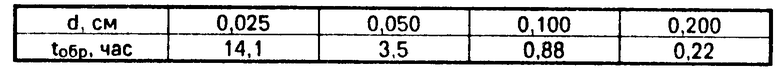

Время, необходимое для обработки одного крока для рисунка размером 50 см х 50 см при коэффициенте использования импульсов Ки = 1 (при условии, что средняя площадь крока рисунка для трехцветного оригинала оставляет ≈ 1/3 общей площади рисунка) для частоты следования импульсов f = 100 Гц приведено в таблице.

Предлагаемый способ дает также возможность изготавливать полутоновые шаблоны за счет получения отверстий малого диаметра или линий малой ширины, смещенных друг относительно друга на некоторое расстояние. Задачу контроля шага смещения линий или отверстий можно решить путем автоматизации процесса. При и зготовлении полутоновых шаблонов повышается коэффициент использования импульсов и соответственно сокращается время обработки всей поверхности за счет чередования обработанных и необработанных участков. (56) Кожурин И. А. Оборудование трикотажно-отделочного производства, М. Легкопромиздат, 1989, с. 80.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОФУНКЦИОНАЛЬНЫХ ПРЕЦИЗИОННЫХ ОПТИЧЕСКИХ ПРИЦЕЛЬНЫХ СЕТОК МЕТОДОМ ЛАЗЕРНОЙ АБЛЯЦИИ С ЗАПУСКОМ | 2015 |

|

RU2591034C1 |

| СПОСОБ ЛАЗЕРНОЙ МОДИФИКАЦИИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2005 |

|

RU2287414C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ | 1997 |

|

RU2107047C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2574222C1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ТЕЛА И МНОГОСЛОЙНОЕ ТЕЛО | 2007 |

|

RU2415026C2 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДДЕЛОК И КОНТРОЛЯ ПОДЛИННОСТИ ЦЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2359329C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ С АХРОМАТИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2591770C2 |

Сущность способа заключается в том, что формирование изображения осуществляют путем испарения лака, нанесенного на сетчатую неметаллическую основу, под воздействием импульсов лазерного излучения. Длину волны лазерного излучения выбирают в диапазоне наложения областей поглощения лака и прозрачности материала сетчатой основы. 1 з. п. ф-лы.

Авторы

Даты

1994-01-15—Публикация

1992-03-05—Подача