Изобретение относится к области создания материалов с новыми свойствами и представляет собой способ обработки поверхности твердого материала с получением на этой поверхности структур с чешуйками субмикронной толщины и микронными размерами и/или с субмикронными трещинами и щелями между упомянутыми чешуйками и/или участками поверхности с характерными субмикронными перепадами по высоте рельефа.

Упорядоченные и неупорядоченные ансамбли наноструктур являются новыми, искусственно созданными материалами, широкий круг применения которых связан с их уникальными свойствами.

Наноструктурирование поверхности приводит к улучшению электрических, тепловых, электронно-эмиссионных и излучательных свойств материалов, повышению биосовместимости с живыми тканями имплантантов и протезов, применяемых в ортопедии и стоматологии. Оно находит применение в микроэлектронике для записи информации со сверхвысокой плотностью, в нанофотонике для разработки светоизлучающих устройств, в спектроскопии, в водородной энергетике для развития площади поверхности и повышения каталитических свойств границы раздела электролитической мембраны с электродами в вырабатывающем ток топливном элементе.

Известен способ изготовления пленочных нанокластерных структур [1] (заявка RU на изобретение №2004121813 A, МПК H01L 25/00, опубл. 20.01.2006), включающий операции формирования топологии пленочных структур, нанесения нанокластерных структур и лазерный отжиг пленочных структур, при этом на первом этапе на поверхности нелегированной широкозонной полупроводниковой подложки или на поверхности нанесенной на нее аналогичной полупроводниковой пленки электронно-лучевой системой формируют распределенный отрицательный заряд, затем путем сканирования лазерного пучка по поверхности обрабатывают участки топологии пленочных структур, на которых вследствие появления фотопроводимости локально рекомбинируют электрические заряды. На сформированной в виде локального рисунка отрицательных электрических зарядов топологии формируют нанокластерные пленочные структуры.

Недостатком известного способа является то, что нанокластерные структуры можно создавать только на поверхности ограниченного класса материалов, к которым относятся широкозонные полупроводники. Кроме того, для его осуществления помимо лазера необходимо наличие дополнительного сложного оборудования.

Известен также способ получения поверхностных наноструктур методом наплавки металлического покрытия с ультрамелкодисперсной структурой и упрочняющими частицами в наноразмерном диапазоне с использованием различных методов наплавки [2] (заявка RU на изобретение 2007106635, МПК B23K 25/00, опубл. 27.08.2008). При этом используется присадочный материал, который изготавливают в виде двух разных по составу компонентов паст.

Недостатком такого способа является необходимость использования присадочного материала в виде смеси компонентов с заранее изготовленными пастами, содержащими исходный нанопорошок. Кроме того, этим способом можно создавать покрытия с ультрамелкодисперсной структурой только на металлических подложках, при этом металл подложки не может быть тугоплавким. Дополнительными недостатками являются сложность, длительность и трудоемкость процесса. Кроме того, данный способ неприменим для наноструктурирования поверхности неметаллических материалов, например керамик и алмазных пленок.

Известен способ формирования наноструктур на поверхности твердых тел с использованием лазерных импульсов с длительностью несколько фемтосекунд и подобранной соответствующим образом плоскости поляризации излучения [3] (Patent WO 2007/012215 A1, опубл. 01.02.2007). В результате такого воздействия на обрабатываемых поверхностях возникают рельефы в виде сетки или муаровых полос, которые обладают гидрофобными либо гидрофильными свойствами.

Недостаток этого способа заключается в получении ограниченного набора структур в виде сетки или муаровых полос. При этом нельзя получить рельефы с периодом менее половины длины волны падающего на материал лазерного излучения.

Известен способ формирования наноструктур на поверхности твердых тел с использованием для этой цели воздействия лазерного излучения на граничащую с газом поверхность материала с последующим охлаждением путем теплоотвода [4] (Патент RU 2291835, МПК B81C 1/00, опубл. 2007.01.20). Выбирают материал, поглощающий в средней ИК-области спектра и имеющий малый коэффициент температурного расширения, у которого ρρ=ρm, где ρρ - плотность расплава материала при температуре затвердевания расплава, а ρm - плотность материала в твердом состоянии при температуре затвердевания расплава, выбирают размер зоны воздействия не больше величины, определяемой из условия Bo=1/3, где Bo - число Бонда, а воздействие осуществляют излучением непрерывного или квазинепрерывного лазера среднего ИК-диапазона, плотность мощности излучения и время воздействия излучения выбирают исходя из условия т>T0, где т - время затвердевания сформированного в результате воздействия расплава, а Т0 - время формирования под действием сил поверхностного натяжения квазиравновесной границы раздела расплав - газ.

Недостатком данного способа является его сложность и низкая производительность. Кроме того, для подавляющего большинства материалов при переходе через точку плавления происходит существенное изменение плотности, поэтому указанное выше условие ρp=ρm, на которое опирается упомянутый способ, не выполнено.

Наиболее близким по технической сущности к предлагаемому техническому решению является известный способ формирования наноструктур на поверхности твердого тела [5] (Патент WO/2010/082862 A1, опубл. 22.07.2010)], заключающийся в использовании пучка лазерного излучения для плавления твердого материала на глубину не более 1 мкм от поверхности. Быстрое охлаждение и затвердевание указанного слоя расплава вследствие теплоотвода после окончания импульса приводит к формированию наноструктур с характерным размером по высоте и ширине 500 нм и менее. Возможный физический механизм формирования нанорельефов в таком способе состоит в том, что такое затвердевание происходит не равномерно по объему расплава, а в виде роста множества зародышей твердой фазы, имеющих вид кристаллов, возникающих в различных точках исходного расплава и растущих в объеме по мере охлаждения расплава. Полное затвердевание расплава в результате охлаждения соответствует тому, что эти многочисленные кристаллиты занимают весь объем исходного расплава. На поверхности это выражается в виде формирования того или иного рельефа с субмикронным либо нанометровым размером характерных шероховатостей. Средний размер образующихся из расплава кристаллов уменьшается с ростом скорости охлаждения. Поскольку скорость охлаждения возрастает с уменьшением толщины пленки расплава, то необходимое достаточно высокое значение скорости охлаждения достигается в данном случае за счет выбора материала с необходимым значением температуропроводности и созданием лазерным облучением расплава необходимой начальной достаточно малой толщины - менее 1 мкм.

Недостатком указанного известного способа является необходимость плавления материала под действием лазерного излучения. Однако существуют материалы, способные при лазерном нагреве к сублимации из твердого состояния напрямую в газообразное без формирования жидкой фазы. Для таких материалов данный способ наноструктурирования поверхности неприменим, что обуславливает ограниченную область его применения.

Технический результат, заключающийся в упрощении способа получения микро- и наноструктур для широкого класса материалов, достигается в предлагаемом способе получения микро- и наноструктур на поверхности материалов, включающем облучение поверхности материала перемещающимся лазерным пучком тем, что облучение поверхности материала осуществляют в зонах поверхности материала с коэффициентом поглощения не менее 3·104 см-1 на лазерной длине волны, при этом для облучения каждой зоны используют серию лазерных импульсов с длительностью импульса не более 30 нс, а плотность энергии F лазерного пучка в облучаемой зоне задают в диапазоне F=0,05-1,0 Дж/см2 с обеспечением растрескивания приповерхностного слоя материала без его плавления и с образованием на поверхности материала субмикронных трещин и щелей и чешуек с размерами от 0,05 до 0,8 мкм.

При этом количество N лазерных импульсов в серии при облучении каждой зоны задают в пределах N=10-50.

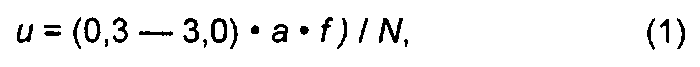

Для достижения стабильного результата при получении микро- и наноструктур скорость и перемещения пучка относительно поверхности материала задают в соответствии с условием:

u=(0,3-3,0)·a·f/N,

где a - размер пятна лазерного пучка на облучаемой поверхности в направлении перемещения пучка по поверхности материала,

f - частота следования лазерных импульсов в серии,

N - количество лазерных импульсов в серии.

При этом пятно лазерного пучка по поверхности материала перемещают непрерывно или дискретными шагами.

Для достижения указанного технического результата в качестве материала, подвергаемого облучению, используют материал с кристаллической структурой, например металлы, или металлические сплавы, или оксиды, или нитриды, или бориды или кристаллический кубический диоксид циркония, ZrO2, стабилизированный добавками оксида иттрия Y2O3 в диапазоне 2-20 мас.%.

Дополнительное расширение области применения достигается за счет использования керамики или полупроводников, или диэлектриков, или алмазных пленок или полимеров, или композитного материала или материала с аморфной структурой приповерхностного слоя.

При этом для достижения указанного технического результата в качестве источника облучения используют эксимерный ArF-лазер.

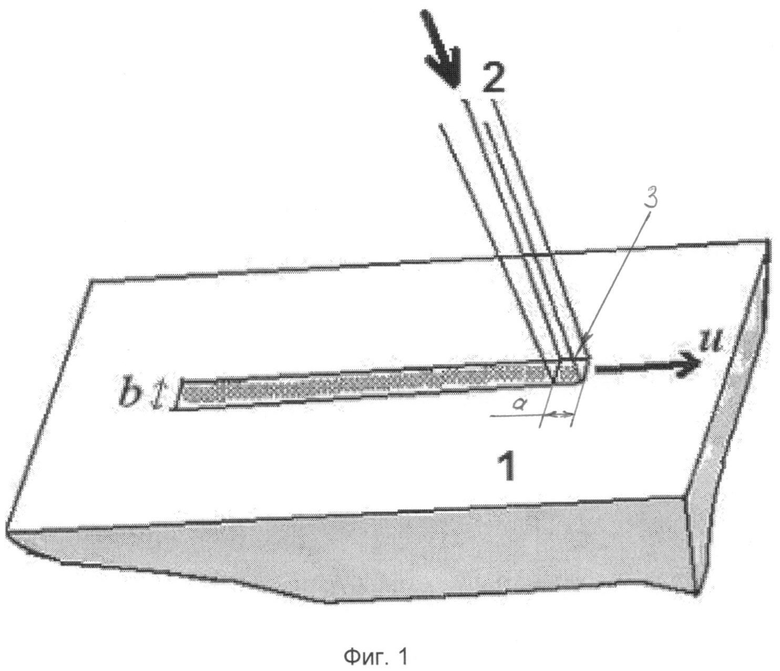

Сущность изобретения поясняется чертежами на фиг.1-7, где:

фиг.1 иллюстрирует процесс обработки поверхности материала движущимся пучком лазера;

на фиг.2-7 приведены фотографии структуры поверхности материала после его обработки при различных плотностях энергии в лазерном импульсе.

Способ обеспечивает изменение исходных свойств материалов за счет индуцирования на их поверхности одним лазерным пучком микро- и наноструктур. Эти структуры имеют вид чешуек с размерами вдоль поверхности в несколько микрон и субмикронной толщиной порядка 0,1 мкм и менее, сочетающих, таким образом, как микронные (величиной в несколько мкм), так и субмикронные (порядка 0,1 мкм) размеры элементов структуры.

Способ осуществляется следующим образом.

Поверхность 1 выбранных материалов облучают перемещающимся лазерным пучком 2, который создает в локальной зоне поверхности пятно 3 (фиг.1).

При этом обрабатываемый материал выбирают с коэффициентом поглощения не менее 3·104 см-1 на лазерной длине волны, а для облучения каждой зоны используют серию лазерных импульсов с длительностью импульса не более 30 нс.

Плотность энергии F лазерного пучка в облучаемой зоне задают в диапазоне F=0,1-1,0 Дж/см2, что обеспечивает растрескивание приповерхностного слоя материала без его плавления и с образованием на поверхности материала субмикронных трещин и щелей и чешуек с размерами от 0,05 до 0,8 мкм.

Для получения отчетливой и развитой шероховатости с микронными и субмикронными параметрами количество наложившихся друг на друга лазерных импульсов в каждой облученной локальной зоне поверхности должно находиться в определенном диапазоне, а именно - количество N лазерных импульсов в серии при облучении каждой зоны задают в пределах N=10-50.

Вместе с тем для получения отчетливой картины наноструктурирования скорость и перемещения пучка относительно поверхности материала задают в соответствии с условием:

Где a - размер пятна лазерного пучка на облучаемой поверхности в направлении перемещения пучка по поверхности материала,

f - частота следования лазерных импульсов в серии,

N - количество лазерных импульсов в серии.

Перемещение пятна 3 лазерного пучка 2 по поверхности 1 материала осуществляют непрерывно, или дискретными шагами, или по специально заданному алгоритму движения в зависимости от поставленной задачи для получения определенных свойств обрабатываемого материала.

Для получения микро- и наноструктур в широком классе выбирается материал, поверхностный слой которого подвержен растрескиванию при нагреве поверхности одним или несколькими повторяющимися импульсами лазерного излучения с указанными выше параметрами при воздействии излучением в диапазоне интенсивностей, достаточных для растрескивания поверхностного слоя.

При этом в качестве материала, подвергаемого облучению, используют материалы с кристаллической структурой или материалы с аморфной структурой приповерхностного слоя.

В качестве материалов с кристаллической структурой используют, например, металлы, или металлические сплавы, или оксиды, или нитриды, или бориды, или кристаллический кубический диоксид циркония, ZrO2, стабилизированный добавками оксида иттрия Y2O3 в диапазоне 2-20 мас.%.

В зависимости от поставленной задачи могут использоваться также керамика, полупроводники, диэлектрики, алмазные пленки, полимеры, композитный материал или материал с аморфной структурой приповерхностного слоя, что позволяет расширить область применения предлагаемого способа.

При этом в качестве источника облучения используют эксимерный ArF-лазер (на фиг.1 не показан).

Указанные выше признаки являются взаимосвязанными, образуя устойчивую совокупность существенных признаков, достаточную для получения требуемого технического результата в виде индуцированного лазерным облучением наноструктурирования поверхности материала в форме образования на ней чешуек субмикронной толщины с размерами вдоль исходной поверхности в несколько микрон или менее.

Ниже приводятся физические обоснования указанных условий, обеспечивающих достижение указанного результата воздействия лазерного пучка на поверхность материала τ лазерного излучения должна быть

означает, что такие достаточно короткие импульсы обеспечивают малую (субмикронную) длину d проникновения тепловой диффузии вглубь материала,

где: χ - величина температуропроводности материала,

в данном случае

Переписав соотношение (3) в виде

получаем, что наносекундные лазерные импульсы (например, длительностью в 30 нс) удовлетворяют требованию (4) при величине температуропроводности материала χ≤4×10-2 см2/с, что выполняется при высоких температурах порядка 1000-3000°C (при которых при лазерном нагреве происходит растрескивание материала) для многих неметаллических материалов - оксидов, нитридов и других материалов с более сложным химическим составом, в частности для кристаллических, аморфных, керамических материалов.

Пикосекундные лазерные импульсы (например, длительностью менее 500 нс) и, тем более, субпикосекундные (фемтосекундные) лазерные импульсы длительностью менее 1 пс удовлетворяют этому требованию при величине температуропроводности материала χ≤2,4 см2/с, что при упомянутых выше высоких температурах порядка 1000-3000°C (при которых при лазерном нагреве происходит растрескивание материала) выполнено для всех материалов - металлов и металлических сплавов, полупроводников, алмазных пленок и тем более выполнено для упомянутых неметаллических материалов - оксидов, нитридов и других материалов с более сложным химическим составом, в частности для кристаллических, аморфных или керамических материалов, имеющих χ≤1,3×10-2 см2/с.

(б) Условие, что материал имеет достаточно высокий коэффициент поглощения α на длине волны λ лазерного излучения, используемого для обработки поверхности,

означает, что согласно формуле

в этом случае обеспечивается достаточно малая глубина поглощения р субмикронного масштаба, т.е. порядка 1/α=3,3·10-5 см=330 нм и менее:

в) Поскольку, как следует из теории теплопроводности [6] (Карслоу Г., Егер Д. «Теплопроводность твердых тел». 1964. М: Наука. 488 с.), зона тепловыделения Н в материале за время лазерного импульса равна максимальной из двух указанных величин d и h:

то при одновременном выполнении условий (4) и (8) H так же, как d и h, будет иметь субмикронный размер:

Субмикронная величина Н обеспечивает соответствующий субмикронный масштаб наблюдаемых при таком лазерном облучении наноособенностей поверхности - характерную субмикронную толщину чешуек, образующихся при растрескивании поверхности в результате ее многократного импульсного лазерного облучения. А в случае, когда плотность падающей лазерной энергии достаточна для плавления материала, т.е. выше порога плавления, но не обеспечивает сильного испарения поверхности, то при таком значении Н обеспечивается и характерный субмикронный размер глубины расплава.

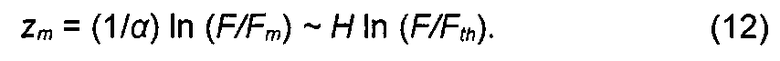

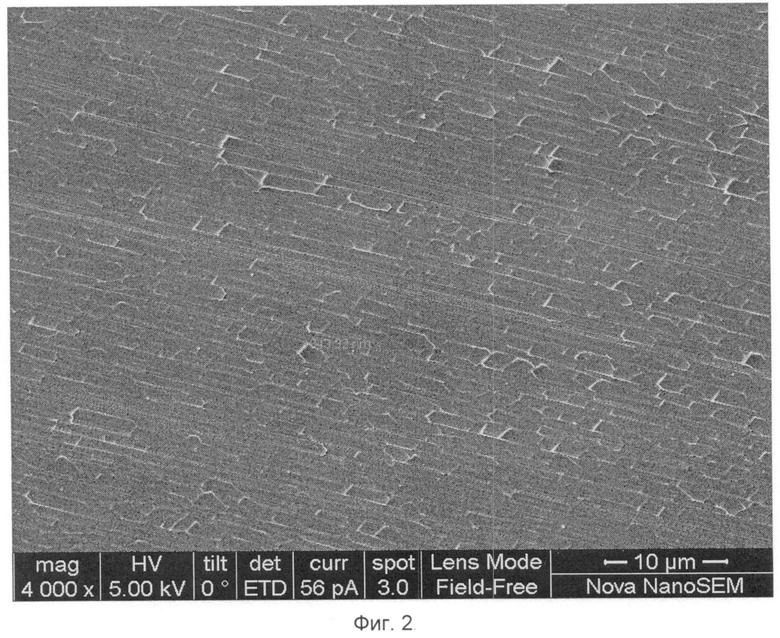

Более точно, согласно существующим моделям лазерной абляции [7] (Tokarev V.N., Lunney J.G., Marine W. and Sentis M. // Analytical thermal model of ultraviolet laser ablation with single-photon absorption in the plume J. Appl. Phys. 1995. V.78. P.1241), например, в случае, когда h>d (и тогда согласно (9) H~h), глубина удаляемого за импульс материала составляет:

где F - плотность энергии лазерного импульса в облучаемом пятне, a Fth - пороговая плотность энергии для удаления материала, в зависимости от того или иного процесса, определяющего удаление материала с поверхности. Таким процессом в зависимости от физико-химических свойств материала может быть достижение на определенной глубине в материале индуцированного лазерным нагревом критического термомеханического напряжения Fc в материале, при котором происходит откалывание материала, и тогда Fth=Fc, или же в случае удаления материала путем испарения - достижение порога испарения Fv материала, и тогда Fth=Fv. Если же речь идет не об абляции, а о плавлении материала на определенную глубину, то тогда Fth=Fm, где Fm - порог плавления материала, a z - глубина расплава zm, и формула (11) справедлива в этом случае для глубины расплава в виде [8] (Tokarev V.N., Kaplan A.F.Н. // An analytical modeling of time dependent pulsed laser melting. J. Appl. Phys. 1999. V.86. P.2836):

Величина порога плавления Fm, в случае импульса излучения с прямоугольной временной формой, связана с параметрами материала следующим простым выражением [9] (Tokarev V.N., Kaplan A.F.Н. // An analytical modeling of time dependent pulsed laser melting. J. Appl. Phys. 1999. V.86. P.2836):

где C, ρ, A, Tm - соответственно удельная теплоемкость, плотность, поглощательная способность и температура плавления материала, Ti - начальная температура материала (температура внешней среды), Tq=q/C, q - скрытая теплота плавления материала, H - введенный выше в (9) параметр. Формула (13) дает представление о параметрах, определяющих величину порога плавления Fm, в случаях, независящих от температуры теплофизических констант C, ρ, А, Tm и α, или когда температурной зависимостью этих параметров можно пренебречь.

Из формулы (11) следует, что при F=e1/2Fth=1,65Fth (здесь e=2,71828… - основание натуральных логарифмов), получим z~0,5H, т.е., например, при упомянутом выше в (10) Н=350 нм получим z=175 нм. А при F=2,1 Fth получим из (11), что z~H. Таким образом, при плотностях лазерной энергии F, превосходящих Fth, но сравнимых с Fth по порядку величины, глубина удаляемого за импульс материала z может составлять (0,5-1) Н, т.е. действительно по порядку величины совпадает с H: z~H.

Кроме того, для создания нанорельефов в данном способе выбирается материал, поверхностный слой которого подвержен растрескиванию при нагреве поверхности одним или несколькими повторяющимися импульсами лазерного излучения с указанными выше параметрами в диапазоне интенсивностей лазерного излучения, достаточных для растрескивания поверхностного слоя.

Количество повторяющихся импульсов N в пределах зоны поверхности с размерами, равными размеру одного лазерного пятна при обработке неподвижным пучком или при сканировании пучка по материалу и воздействии с интенсивностью, достаточной для растрескивания приповерхностного слоя материала, не должно быть слишком малым (не менее 10 импульсов) для получения отчетливой и достаточно развитой шероховатости с микронными и субмикронными чертами в виде формирования чешуйчатого рельефа, но и не должно быть слишком высоким (не более 50 импульсов) во избежание заметного абляционного удаления материала с облучаемой поверхности и нежелательного формирования в ней кратера, т.е.

Обработка протяженной поверхности размерами в несколько сантиметров и более, многократно превосходящими размеры отдельного лазерного пятна, осуществляется путем перемещения обрабатываемой поверхности и лазерного пучка относительно друг друга.

Оценим скорость u перемещения поверхности и лазерного пучка относительно друг друга, обеспечивающую нанообработку протяженной поверхности (см. фиг.1). Для этого будем предполагать, что лазерное пятно имеет прямоугольную форму размерами a·b, где a - размер пятна в направлении сканирования пучка относительно поверхности, a b - соответственно поперечный размер. Для оценки заменим реальное непрерывное движение пучка по мишени на дискретное: будем считать, что после каждых N выстрелов (импульсов) в одно неподвижное пятно 3 пучок моментально сдвигается на величину размера пятна а, и начинается, таким образом, обработка следующего участка (зоны) поверхности, примыкающего к уже обработанному. При этом для получения отчетливой и достаточно развитой шероховатости с микронными и субмикронными чертами количество N наложившихся друг на друга лазерных выстрелов в каждой облученной точке поверхности при таком перемещении, должно быть не более 50.

Скорость перемещения пучка при таком дискретном перемещении, очевидно, будет равна скорости реального непрерывного перемещения пучка. Тогда, например, при указанном выше количестве N выстрелов (импульсов) в одно пятно для получения отчетливой структуры поверхности и при частоте следования лазерных импульсов f время обработки одного пятна составит

Поскольку по истечении этого времени пучок сместится на расстояние а, то это означает, что средняя скорость его перемещения составит:

Подстановка в (16) t0 из (15) дает искомую скорость перемещения пучка при импульсно-периодическом облучении, позволяющую получить отчетливую нанообработку протяженной поверхности:

Из полученной формулы видно, что скорость перемещения пучка и возрастает с увеличением a и f и с уменьшением N. При использовании современных газовых эксимерных УФ-лазеров в качестве характерных значений можно взять, например, a=0,5 см и f=1000 Гц. Подстановка этих значений в (17) вместе с N=10 показывает, что возможно достижение весьма значительных скоростей перемещения пучка относительно поверхности, обеспечивающих нанообработку: u=50 см/с. То же значение (u=50 см/с) получим из (17) и при использовании параметров, характерных для современных твердотельных лазеров - a=0,025 см и f - 20000 Гц.

Аналогично (17) выражение для скорости обработки w в терминах площади поверхности, обрабатываемой в единицу времени, имеет вид:

Как видно, эта скорость также возрастает с увеличением a и f и с уменьшением N. Например, подстановка в формулу (18) значений a=b=0,5 см, f=1000 Гц (характерных для использования газовых эксимерных УФ-лазеров) и N=10 дает для скорости обработки поверхности весьма высокое значение: w=25 см2/с. При такой скорости всего за 1 секунду может быть обработана площадь поверхности в 25 см2.

Величины скорости обработки w и времени обработки t1 пластины площадью 1 см2 (t1=1/w) также для других значений частоты повторения импульсов приведены в Таблице 1.

Предложенный способ позволяет получить наноструктурированный поверхностный слой для различных материалов, в случае, когда материалы подвержены растрескиванию тонкого приповерхностного слоя при их нагреве одним или несколькими лазерными импульсами наносекундной или более короткой длительности, и когда коэффициент поглощения материала на лазерной длине волны превосходит 3×104 см-1. Такими материалами могут являться, в частности, неорганические соединения - оксиды, нитриды, бориды и другие, с более сложным составом.

Примеры осуществления изобретения.

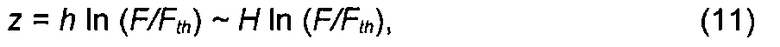

Фотографии на фиг.2-7 наглядно демонстрируют возможность достижения требуемого технического результата.

Фотография на фиг.2. показывает структуру поверхности внутри неподвижного облученного пятна на поверхности пластины из диоксида циркония при облучении эксимерным наносекундным ArF-лазером с длиной волны излучения 193 нм при плотности энергии в лазерном импульсе F=0,14 Дж/см2.

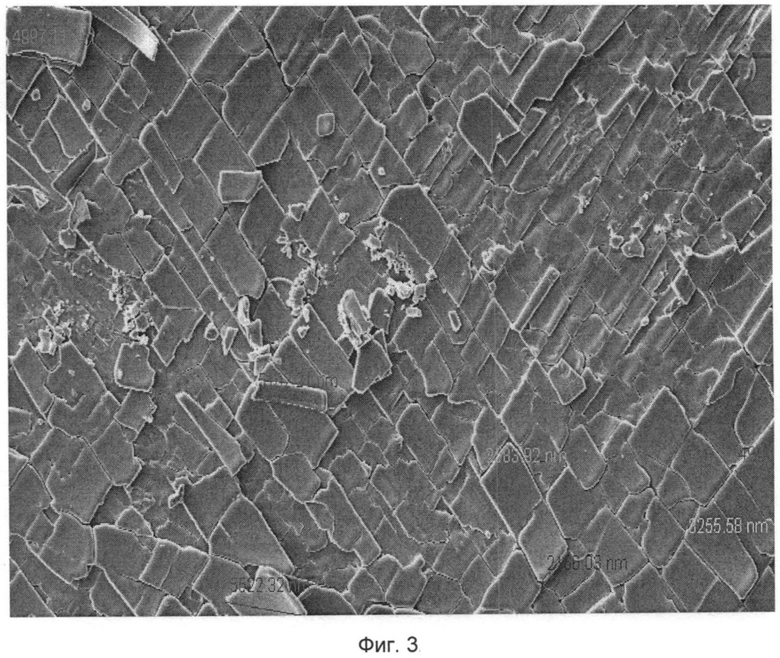

Фотография на фиг.3. показывает структуру поверхности внутри облученного пятна на поверхности пластины из стабилизированного иттрием кристаллического кубического диоксида циркония при облучении эксимерным наносекундным ArF-лазером с длиной волны излучения 193 нм при плотности энергии в лазерном импульсе F=0,23 Дж/см2.

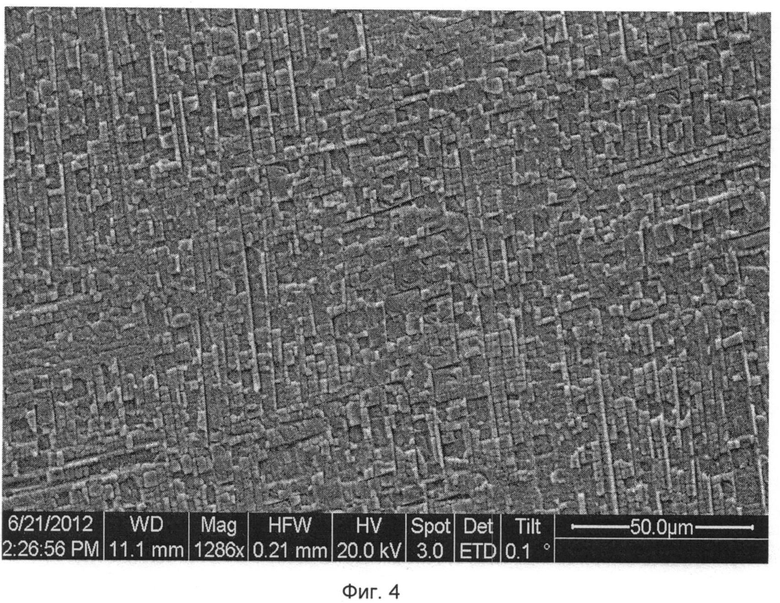

Полученная с помощью сканирующего электронного микроскопа (СЭМ) фотография на фиг.4 показывает поверхность стабилизированного кристаллического кубического диоксида циркония (ZrO2+15%Y2O3) в неподвижном пятне при облучении эксимерным наносекундным ArF-лазером с длиной волны излучения 193 нм при плотности энергии в лазерном импульсе 0,25 Дж/см2.

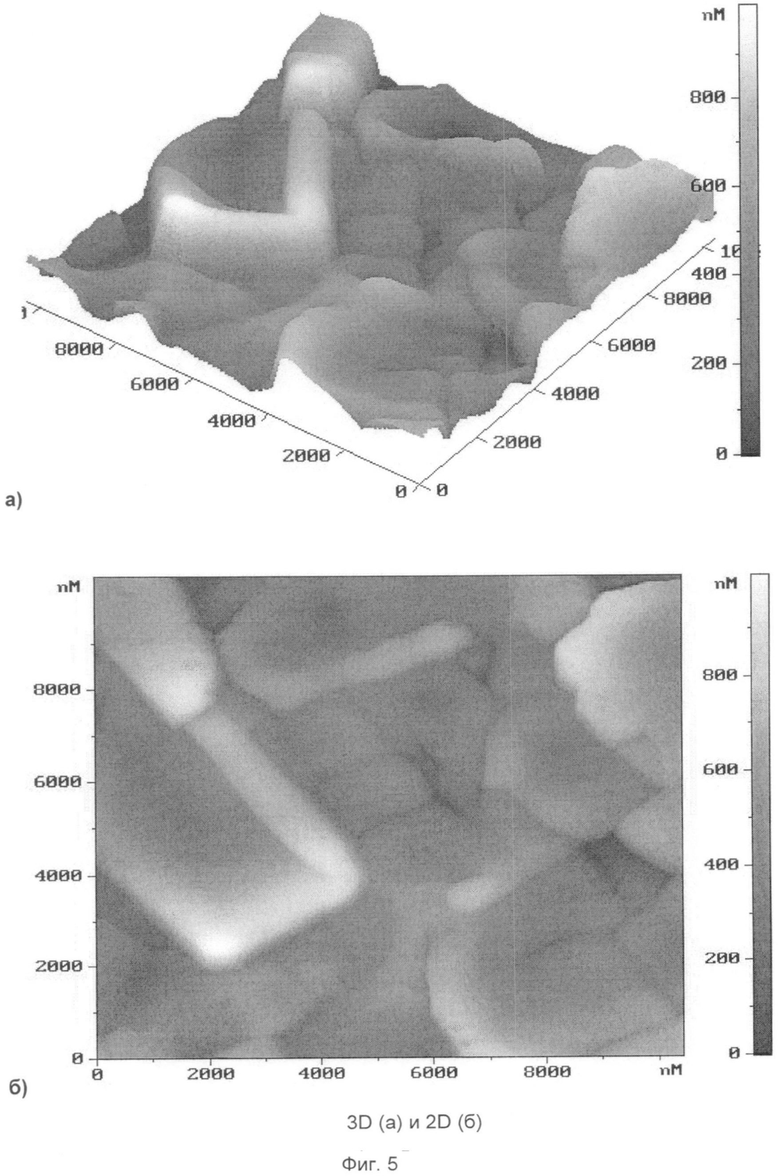

Фотографии на фиг.5 - 3D (а) и 2D (б) показывают рельеф внутри облученных пятен на поверхности пластины из стабилизированного кристаллического диоксида циркония при плотности энергии лазерного излучения 0,29 Дж/см2 и длине волны 193 нм.

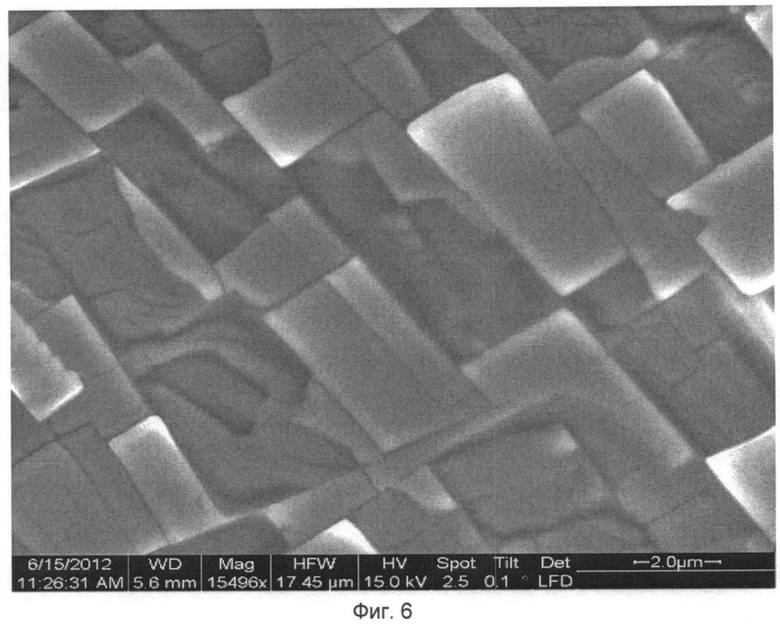

СЭМ-микрофотография на фиг.6. показывает поверхность образца из кристаллического кубического стабилизированного иттрием диоксида циркония (ZrO2+15%Y2O3), полученную при сканировании лазерного пучка по поверхности при плотности энергии в импульсе F=1,3Fmin с шагом между пятнами облучения 20 мкм и частотой повторения импульсов f=2 Гц.

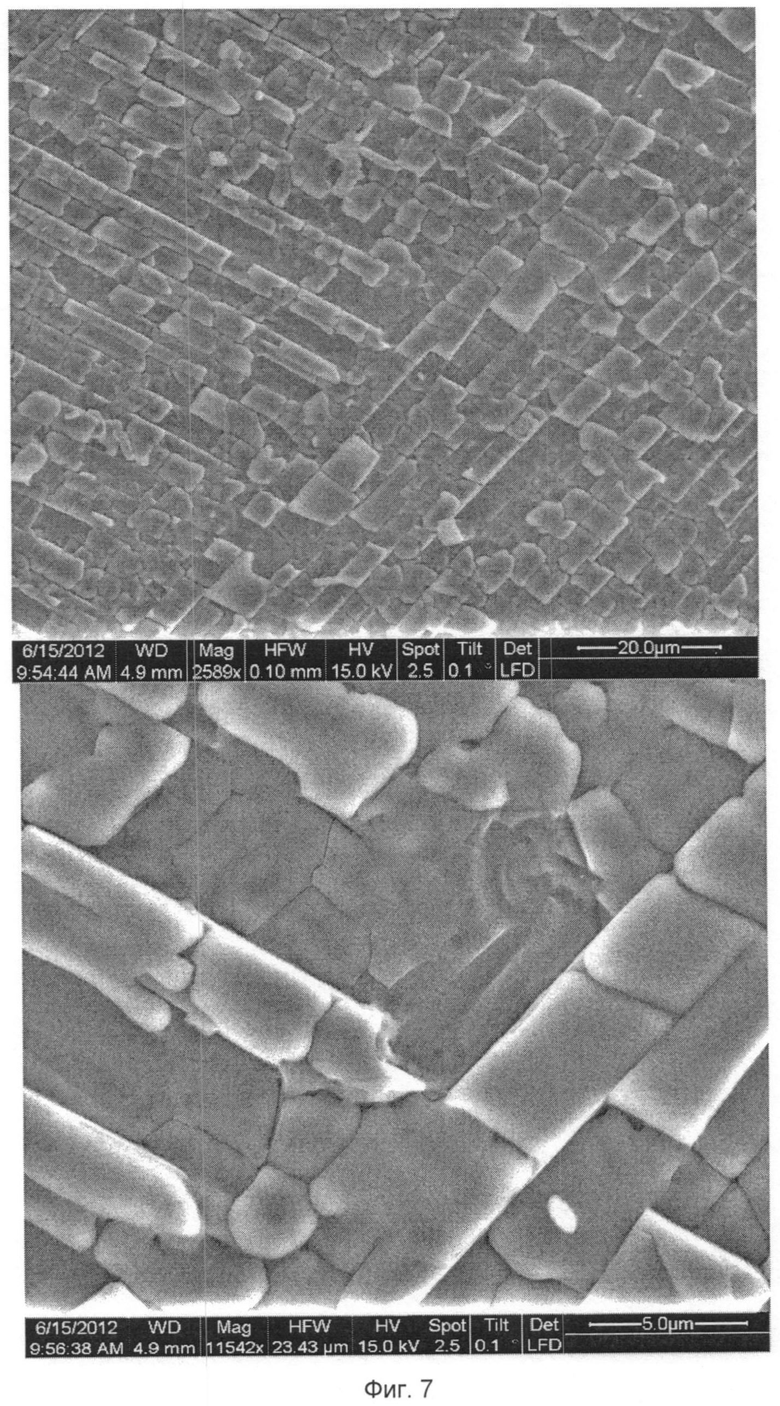

СЭМ-микрофотографии на фиг.7 показывают при разном увеличении поверхность образца кристаллического кубического стабилизированного диоксида циркония (ZrO2+10 мас.% Y2O3) после многократного (30 импульсов) облучения при неподвижном пятне при значительном превышении над порогом (F=2,2Fmin). Видно большое количество отслоившихся и отлетевших с поверхности чешуек материала, а также оплавление оставшихся чешуек.

В показанных на фиг.2-7 примерах с результатами лазерного облучения стабилизированного кристаллического кубического диоксида циркония формирование структур происходит при плотностях энергии излучения, при которых температура поверхности либо находится ниже точки плавления, либо, если все-таки и превосходит точку плавления, то находится при этом на таком уровне, что испарительное удаление материала с поверхности несущественно, и никаких кратеров на поверхности поэтому не возникает. Это означает, что развитие наблюдаемых на диоксиде циркония наноособенностей в виде нанотрещин шириной около 100 нм, отслаивания чешуек субмикронной толщины от 200 до 600 нм, а также их откола с исходной поверхности происходит за счет механизма развития наноструктур в твердом теле в отсутствие плавления и испарения вследствие развития лазерно-индуцированных термических напряжений, в особенности при минимальных для появления данных наноструктур интенсивностях (около 0,14 Дж/см2, как следует, например, из фото на фиг.2), когда никаких следов и признаков плавления поверхности вообще не наблюдается, а видно лишь растрескивание приповерхностного слоя.

Таким образом, приведенные на фиг.2-7 фотографии иллюстрируют, что структура поверхностного слоя после лазерного облучения материала характеризуется наличием чешуек с микронными размерами на поверхности материала и с субмикронной толщиной, также субмикронными трещинами и щелями между соседними чешуйками, либо обнажившимися после откола чешуек участками поверхности с характерными субмикронными перепадами по высоте рельефа на месте отколовшихся и улетевших с поверхности чешуек.

Настоящее изобретение может быть использовано для широкого класса материалов, имеющих самые различные свойства с низкой или высокой температурой плавления, неметаллических, металлических, сплавов металлов, кристаллических, аморфных или керамических.

Способ является экологически чистым, поскольку эффект наноструктурирования поверхности достигается без применения жидких или газообразных химических травителей.

Предлагаемый способ по сравнению с вышеописанными аналогами является более простым в технической реализации, так как он имеет лишь одну стадию - лазерное облучение поверхности интенсивностью, достаточной для растрескивания приповерхностного слоя материала, а не многостадийным, как известные способы наноструктурирования, и в нем используется всего лишь один лазерный пучок без каких-либо шаблонов, масок или вспомогательной иглы атомно-силового микроскопа.

Для технической реализации способа не требуется помещения пучка энергии и/или облучаемого образца в специальную вакуумную камеру и не требуется также принятия повышенных мер безопасности по радиационной защите персонала.

Способ позволяет достичь как высокой локальности воздействия, определяемой размерами отдельного лазерного пятна (от 0,003 см до 1 см), так и получить модифицирование достаточно больших протяженных площадей поверхности (порядка 1 см2 или сотен см2) в пределах произвольных границ с высоким пространственным разрешением при перемещении лазерного пучка и обрабатываемой поверхности относительно друг друга, что расширяет его возможности.

Способ обладает высокой производительностью.

Способ может применяться для наноструктурирования поверхности пластин из кристаллического диоксида циркония, стабилизированнного различными добавками (фианита). Такие пластины используются в качестве электролитических мембран, используемых в твердоокисных топливных элементах (ТОТЭ). Назначение таких мембран в ТОТЭ - обеспечить пропускание ионов кислорода, сохраняя при этом газонепроницаемость для нейтральных молекул кислорода.

Предлагаемый способ лазерного наноструктурирования поверхности электролитических мембран из стабилизированной двуокиси циркония обеспечивает получение гораздо более развитой поверхности границы раздела твердотельной электролитической мембраны с электродами топливного элемента, а также позволяет повысить каталитическую активность такой развитой поверхности относительно реакции образования на ней ионов кислорода из молекул кислорода, поступающих к мембране извне. Эти факторы могут привести к увеличению потока ионов кислорода сквозь такую мембрану при сохранении газонепроницаемости для молекул кислорода в высокотемпературном диапазоне работы топливного элемента 700-800°C, за счет этого - привести к возрастанию эффективности функционирования мембраны в составе высокотемпературного ТОТЭ, т.е. к увеличению предельного тока и электрической мощности, вырабатываемых ячейкой ТОТЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| Способ наноструктурирования поверхности металлического материала для изготовления электродов или электролитических мембран твердоокисных топливных ячеек путем лазерной абляции | 2023 |

|

RU2833917C1 |

| Способ получения микроструктур на поверхности полупроводника | 2020 |

|

RU2756777C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| Способ сварки деталей из жаропрочных сплавов на никелевой основе с использованием лазерного излучения | 2020 |

|

RU2752822C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНОСТРУКТУРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2526105C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2786788C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКИ С ПОМОЩЬЮ БЛИЖНЕПОЛЬНОЙ ЛИТОГРАФИИ | 2014 |

|

RU2557677C1 |

Использование: для создания материалов с новыми свойствами и способа обработки поверхности твердого материала с получением на этой поверхности структур с чешуйками субмикронной толщины и микронными размерами и/или с субмикронными трещинами и щелями между упомянутыми чешуйками и/или участками поверхности с характерными субмикронными перепадами по высоте рельефа. Сущность изобретения заключается в том, что способ основан на облучении перемещающимся лазерным пучком поверхности в зонах поверхности материала с коэффициентом поглощения не менее 3·104 см-1 на лазерной длине волны, при этом для облучения каждой зоны используют серию лазерных импульсов с длительностью импульса не более 30 нс, а плотность энергии F лазерного пучка в облучаемой зоне задают в диапазоне F=0,005-1,0 Дж/см2 с обеспечением растрескивания приповерхностного слоя материала без его плавления и с образованием на поверхности материала субмикронных трещин, щелей и чешуек с размерами от 0,05 мкм до 0,8 мкм. Технический результат: упрощение способа получения микро- и наноструктур для широкого класса материалов. 11 з.п. ф-лы, 1 табл., 7 ил.

1. Способ получения микро- и наноструктур на поверхности материалов, включающий облучение поверхности материала перемещающимся лазерным пучком, отличающийся тем, что облучение поверхности материала осуществляют в зонах поверхности материала с коэффициентом поглощения не менее 3·104 см-1 на лазерной длине волны, при этом для облучения каждой зоны используют серию лазерных импульсов с длительностью импульса не более 30 нс, а плотность энергии F лазерного пучка в облучаемой зоне задают в диапазоне F=0,005-1,0 Дж/см2 с обеспечением растрескивания приповерхностного слоя материала без его плавления и с образованием на поверхности материала субмикронных трещин, щелей и чешуек с размерами от 0,05 мкм до 0,8 мкм.

2. Способ по п.1, отличающийся тем, что количество N лазерных импульсов в серии при облучении каждой зоны задают в пределах N=10-50.

3. Способ по п.1, отличающийся тем, что скорость и перемещения лазерного пучка и обрабатываемой поверхности материала относительно друг друга задают в соответствии с условием:

u=(0,3-3,0)·a·f/N,

где a - размер пятна лазерного пучка на облучаемой поверхности в направлении перемещения пучка по поверхности материала,

f - частота следования лазерных импульсов в серии,

N - количество лазерных импульсов в серии.

4. Способ по п.1, отличающийся тем, что пятно лазерного пучка и поверхность материала относительно друг друга перемещают дискретными шагами.

5. Способ по п.1, отличающийся тем, что в качестве материала, подвергаемого облучению, используют материал с кристаллической структурой.

6. Способ по п.5, отличающийся тем, что в качестве материала с кристаллической структурой, подвергаемого облучению, используют металлы, или металлические сплавы, или оксиды, или нитриды, или бориды.

7. Способ по п.5, отличающийся тем, что в качестве материала с кристаллической структурой, подвергаемого облучению, используют кристаллический кубический диоксид циркония, ZrO2, стабилизированный добавками оксида иттрия Y2O3 в диапазоне 2-20 мас.%.

8. Способ по п.1, отличающийся тем, что в качестве материала, подвергаемого облучению, используют керамику.

9. Способ по п.1, отличающийся тем, что в качестве материала, подвергаемого облучению, используют полупроводники, или диэлектрики, или алмазные пленки, или полимеры.

10. Способ по п.1, отличающийся тем, что в качестве материала, подвергаемого облучению, используют композитный материал.

11. Способ по п.1 отличающийся тем, что в качестве материала, подвергаемого облучению, используют материал с аморфной структурой приповерхностного слоя.

12. Способ по п.1, отличающийся тем, что в качестве источника облучения используют эксимерный ArF-лазер.

| WO 2010082862 A1 22.07.2010 | |||

| RU 2007106635 A 27.08.2008 | |||

| RU 2004121813 A 20.01.2006 | |||

| WO 2007012215 A1 01.02.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ МИКРОСТРУКТУР | 2005 |

|

RU2291835C1 |

Авторы

Даты

2015-03-20—Публикация

2013-10-24—Подача