Изобретение относится к способам изменения цвета металлической поверхности воздействием лазерного излучения, а также нанесения на поверхность изделий из металлов и сплавов алфавитно-цифровой и графической информации. Заявляемый способ может найти применение в различных отраслях промышленности, в том числе в машиностроении, медицинской и рекламной сферах деятельности.

Известен способ высококонтрастной маркировки поверхности (см. патент США №6852948, МПК В 23 К 26/00, опубликован 08.02.2005 г.), включающий электростатическое нанесение на металлическую или диэлектрическую поверхность слоя термически активируемого материала, воздействие на нанесенный слой в местах маркировки излучением лазера или диода со средней мощностью менее 20 Вт и с длиной волны, которая соответствует эффективному поглощению материалом слоя падающего излучения.

Известный способ технологически достаточно сложен, так как необходимо предварительно наносить термически модифицируемую пленку, что существенно увеличивает время маркировки и создает ограничения топологии наносимого рисунка.

Известен способ маркировки анодированного слоя на алюминиевой поверхности (см. патент США №6777098, МПК В 32 В 15/04, опубликован 17.08.2004 г.), включающий воздействие на алюминиевую поверхность проникающим через анодированный слой излучением лазера, в результате воздействия которого поверхность в местах маркировки становится шероховатой и визуально наблюдаемой.

Известный способ применим лишь для маркировки поверхности алюминия или алюминиевых сплавов, к тому же не позволяет получать цветную маркировку поверхности.

Известен способ лазерной модификации металлической поверхности (см. Международная заявка № WO 9411146, МПК В 23 К 26/00, опубликована 26.05.1994 г.), совпадающий с заявляемым техническим решением по наибольшему числу существенных признаков и принятый за прототип. Известным способом формируют под действием маркирующего лазерного излучения видимый рисунок на поверхности металлического изделия, имеющий отличный от исходной поверхности оттенок (от светлого до темного). Для формировании видимого рисунка на поверхности металлического изделия используют маркирующий пучок лазерного излучения, характеризующийся длительностью моноимпульсов от 15 до 30 нс, создающий на поверхности изделий плотность энергии от 0,1 до 10 Дж/см2 и перемещаемый относительно поверхности изделия. После воздействия лазерным излучением поверхность охлаждается на воздухе.

Формирование оттенка поверхности изделия под действием лазерного излучения в способе-прототипе достигается следующим образом. Перемещением изделия относительно импульсного лазерного излучения обеспечивают частичное перекрытие следующих друг за другом отпечатков моноимпульсов лазерного излучения. Каждая пара следующих друг за другом моноимпульсов образует область воздействия лазерного излучения на поверхности изделия. При этом область воздействия лазерного излучения, в которой отпечатки моноимпульсов не перекрываются, оказывается контрастирующей по оттенку с исходной поверхностью изделия. Для получения равномерного оттенка поверхности изделия создают равномерное по поверхности расположение областей воздействия перекрывающихся отпечатков моноимпульсов, причем расстояние между такими областями должно составлять не более 100 мкм, а расстояние между центрами перекрывающихся отпечатков моноимпульсов - не более диаметра пучка лазерного излучения, равного 40 мкм. Оттенок поверхности, контрастирующий с исходной поверхностью, определяется количеством перекрытий отпечатков моноимпульсов: более темному оттенку соответствует большее количество перекрытий. Количество перекрытий контролируется относительным смещением отпечатка одного моноимпульса к другому. Физический смысл способа-прототипа заключается в прецизионной модификации под действием лазерного излучения тонкой оксидной пленки (около 1 мкм) поверхности металлического изделия.

Способ не требует предварительной обработки поверхности изделия. Основным недостатком описанного способа является существенная ограниченность цветовой палитры - только градации от светлого до темного оттенков без изменения цвета. Также следует отметить, что известный способ предполагает такое взаимодействие лазерного излучения с материалом изделия, при котором абляция металла не происходит, что, безусловно, снижает износостойкость наносимого таким способом изображения.

Задачей заявляемого изобретения являлась разработка такого способа модификации поверхности металла или его сплава, который бы обеспечивал получение заданного цвета металлической поверхности или цветного рисунка на металлической поверхности.

Поставленная задача решается тем, что в способе лазерной модификации поверхности металла или его сплава, включающем воздействие на модифицируемую поверхность металла или его сплава перемещаемым относительно поверхности излучением лазера и последующее охлаждение поверхности в кислородосодержащей газовой среде, предварительно строят градуировочную кривую зависимости цвета модифицированной поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность упомянутого излучения при монотонном возрастании упомянутой удельной мощности от величины 10-10 Дж/см3·с до величины, при которой модифицированная поверхность образца приобретает черный цвет, и затем осуществляют последующее воздействие на модифицируемую поверхность данного металла или его сплава при величине удельной мощности лазерного излучения, соответствующей заданному цвету модифицированной поверхности.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести при непрерывном излучении лазера или при импульсном излучении лазера, например, с длительностью импульса от 10 до 100 мкс.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести со скоростью 1-6000 мм/с.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести по заданной программе, например, путем построчного сканирования упомянутой поверхности.

Перемещение излучения лазера относительно поверхности металла или его сплава можно вести при падающей на упомянутую поверхность удельной энергии лазерного излучения 0,01-100 Дж/см2.

Модификацию поверхности можно вести при одновременной лазерной абляции металла или его сплава.

Охлаждение металлической поверхности после воздействия лазерным излучением можно вести в воздушной среде.

Модификация поверхности представляет собой контролируемое изменение цвета металлической поверхности в области взаимодействия с пучком лазерного излучения. В зависимости от условий взаимодействия цвет может изменяться в шкале: соломенно-желтый, желтый, красный, синий, цвет морской волны, темно-зеленый, черный.

Физическая сущность заявляемого способа заключается в прецизионном прогреве металлической поверхности до определенной температуры (зависящей от заданного цвета модифицированной поверхности) в области воздействия лазерным излучением и последующем охлаждении поверхности в кислородосодержащей газовой среде. Степень нагрева материала определяется величиной удельной мощности падающего излучения и термодинамическими свойствами материала. После окончания нагрева металлической поверхности лазерным излучением происходит диссипация тепла и охлаждение поверхности изделия в окружающей атмосфере. Охлаждение поверхности изделия сопровождается химическими реакциями окисления поверхности в кислородосодержащей (воздушной или специально созданной) атмосфере. В результате этих реакций поверхность изделия, подвергшаяся воздействию лазерного излучения, покрывается оксидной пленкой. Химическая структура оксидной пленки существенно зависит от температуры, с которой началось охлаждение, т.е. от величины удельной энергии воздействующего пучка лазерного излучения. Различия химической структуры, определяющие цвета образующихся оксидных пленок, состоят в количестве и процентном содержании различных оксидов материала изделия (например, для изделия из титана - TiO, Ti2O, TiO2, Ti2О3, для изделия из нержавеющей стали - FeO, Fe2О3, Fe3О4, CrO и т.п.). Поверхность, подвергшаяся воздействию лазерного излучения, таким образом, покрывается оксидными пленками, за счет чего приобретает цвет, отличающийся от цвета исходной поверхности (так называемые "цвета побежалости").

Существенно, что одному количеству удельной мощности, поглощенной материалом, соответствует одинаковый нагрев и, соответственно, образование одинаковых по цвету оксидных пленок на поверхности изделия. Значения удельной мощности, при которых возможно образование таких оксидных пленок на поверхности металлического изделия, могут быть созданы как импульсным, так и непрерывным лазерным излучением. Величина удельной мощности зависит от энергии пучка лазерного излучения, от продолжительности воздействия на поверхность изделия и размера области воздействия. В заявляемом способе уменьшением или увеличением удельной мощности контролируется образование оксидных пленок и тем самым контролируется цвет модифицированной таким образом поверхности. Обычно устройство лазерных установок позволяет варьировать энергию пучка лазерного излучения за счет изменения энергии накачки лазера и/или частоты следования моноимпульсов, а также продолжительности воздействия на поверхность изделия за счет изменения скорости сканирования.

Вместе с тем, на процесс нагрева металлической поверхности и на процесс ее охлаждения значительное влияние оказывают еще ряд параметров металлической поверхности, таких как коэффициент поглощения лазерного излучения, качество механической обработки поверхности и другие. Поэтому для обеспечения модификации поверхности данного металла или его сплава с образованием определенного цвета предварительно строят градуировочную кривую зависимости цвета модифицированной поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность лазерного излучения для определения последующих режимов работы лазера, при которых происходит модификация поверхности данного изделия с образованием именно того или иного цвета. При построении градуировочной кривой удельную мощность лазерного излучения монотонно увеличивают от величины 10-10 Дж/см2·с до величины, при которой модифицированная поверхность приобретает черный цвет. Затем последующее воздействие лазерным излучением на поверхность данного металла или его сплава производят, руководствуясь полученной градуировочной кривой, выбирая режим работы лазера, соответствующий величине удельной мощности, при которой происходит модификация поверхности с образованием желаемого цвета.

Заявляемый способ модификации поверхности металла или его сплава поясняется иллюстрациями, где

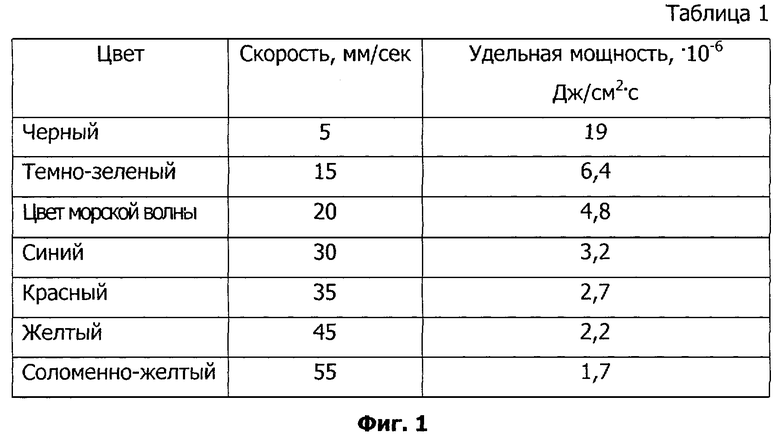

на фиг.1 приведены результаты воздействия импульсного лазерного излучения на пластину из нержавеющей стали марки 12Х18Н 10Т (таблица 1);

на фиг.2 приведены результаты воздействия непрерывного лазерного излучения (длина волны 1,064 мкм) на титановый брусок (таблица 2);

на фиг.3 приведено изображение штриховой модификации поверхности пластины из нержавеющей стали, полученной заявляемым способом;

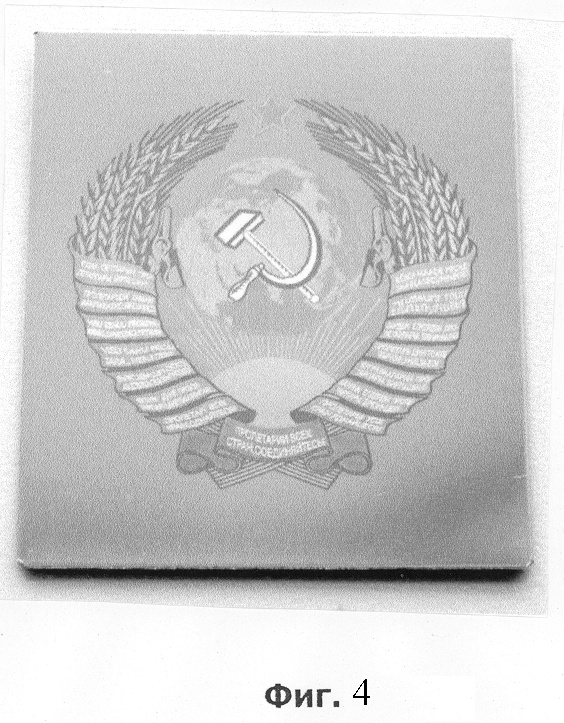

на фиг.4 приведено цветное изображение герба СССР на поверхности пластины из нержавеющей стали, полученного заявляемым способом.

Заявляемый способ модификации поверхности металла или его сплава осуществляют следующим образом.

Предварительно для образца металла или сплава, поверхность которого предстоит модифицировать, строят градуировочную кривую зависимости цвета модифицированной поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность лазерного излучения. Первоначально воздействие на образец осуществляют с наименьшей удельной мощностью лазерного излучения, обычно около 10-10 Дж/см2·с, при которой модификация поверхности не происходит. Затем, продолжая воздействие, обеспечивают монотонное возрастание величины удельной мощности, в том числе до значений, при которых поверхность изделия модифицируется с образованием того или иного цвета. Увеличение значения удельной мощности и воздействие продолжают до модификации поверхности с образованием черного цвета. По полученным данным строят градуировочную кривую зависимости цвета модифицированной поверхности образца данного металла или его сплава от величины удельной мощности. Изменение величины удельной мощности осуществляют, например, вариацией мощности выходного лазерного излучения и скорости перемещения пучка лазерного излучения относительно поверхности изделия. Возможны также и другие способы, например установка фильтров лазерного излучения. Причем величина удельной мощности пропорциональна величине выходной мощности лазерного излучения и обратно пропорциональна скорости перемещения.

Последующее воздействие лазерным излучением на поверхность данного металла или его сплава производят, руководствуясь полученной градуировочной кривой, выбирая режим работы лазера, соответствующий величине удельной мощности, при которой происходит модификация поверхности с образованием заданного цвета. Для модификации поверхности металла или сплава при помощи лазерного излучателя формируют пучок импульсного излучения с длительностью импульса 10 нс - 100 мкс, предпочтительнее с длительностью импульса 10-100 нс, или пучок непрерывного излучения, который при помощи объектива направляется на поверхность изделия. Для получения наилучшего результата модификации поверхности металла или его сплава предпочтительно использовать лазерный излучатель, в качестве "элемента накачки" которого используется полупроводниковый диод или лазерный излучатель, резонатор которого выполнен на основе оптического волновода (так называемого "оптоволокна"). Перемещение пучка лазерного излучения ведут со скоростью 1-6000 мм/с, преимущественно со скоростью 1-2500 мм/с. Пучок лазерного излучения в зависимости от заданного цвета модифицированной поверхности создает на поверхности изделия плотность энергии от 0,01 до 100 Дж/см2. Модификацию и воздействие лазерного излучения на металлическую поверхность можно производить как по всей площади, так и в соответствии с топологией наносимого рисунка, для чего осуществляется перемещение пучка лазерного излучения относительно поверхности изделия по заданной программе. Например, можно осуществлять построчное сканирование пучком лазерного излучения поверхности металла или сплава.

Важно отметить, что заявляемый способ в полной мере применим в диапазоне удельных мощностей, при которых происходит абляция металла или его сплава (удаление материала изделия под действием лазерного излучения вследствие нагрева поверхности выше температуры кипения). Абляция металла или его сплава в области воздействия лазерного излучения существенно увеличивает износостойкость наносимого цветного изображения.

Пример 1. Воздействию импульсного лазерного излучения (длина волны 1,064 мкм, длительность и частота следования моноимпульсов - 50 нс и 53 кГц соответственно) удельной энергии 0,72 Дж/см2 подвергалась пластина из нержавеющей стали марки 12Х18Н10Т толщиной 1 мм и шероховатостью поверхности 20 мкм. Предварительно, используя образец этого материала, была построена градуировочная кривая зависимости цвета модифицированной поверхности образца от удельной мощности падающего на поверхность лазерного излучения. Далее, используя данные градуировочной кривой, была произведена модификация поверхности пластины под действием лазерного излучения соответствующей мощности с последующим охлаждением в воздушной среде. Параметры модификации для получения различных цветов поверхности приведены на фиг.1 (таблица 1). В результате воздействия лазерного излучения на поверхности сформировали ряд рисунков LASER, имеющих разные цвета (см. фиг.3). Изменение величины удельной мощности лазерного излучения достигалось за счет вариации скорости перемещения луча излучения в диапазоне 5-55 мм/сек.

Пример 2. Воздействию непрерывного лазерного излучения (длина волны 1,064 мкм) подвергался титановый брусок толщиной 10 мм и шероховатостью поверхности 100 мкм. Предварительно, используя образец этого материала, была построена градуировочная кривая зависимости цвета модифицированной поверхности образца от удельной мощности падающего на поверхность лазерного излучения.

Далее, используя данные градуировочной кривой, была произведена модификация поверхности бруска под действием лазерного излучения соответствующей мощности с последующим охлаждением в кислородной атмосфере. В результате воздействия лазерного излучения и модификации на поверхности сформировался ряд рисунков, имеющих разные цвета. Скорость перемещения лазерного луча относительно поверхности бруска составляла 4 мм/сек. Изменение величины удельной мощности лазерного излучения достигалось за счет вариации удельной энергии лазерного излучения от 0,1 до 50 Дж/см2. Параметры модификации для получения различных цветов поверхности приведены на фиг.2 (таблица 2).

Заявляемый способ позволяет получать на поверхности металлических изделий видимые рисунки, состоящие из областей, имеющих различные цвета. Работа в режиме с абляцией металла или его сплава позволяет увеличить износостойкость наносимого изображения или рисунка.

Результаты применения заявляемого способа лазерной модификации поверхности металла или его сплава были продемонстрированы в ходе международной промышленной выставки "Hannover Messe 2005", проходившей с 11 по 14 апреля 2005 года в г. Ганновер, без раскрытия сути способа. Одно из изображений, выполненных по данному способу на поверхности пластины из нержавеющей стали, представлено на фиг.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2007 |

|

RU2357844C2 |

| Способ цветной маркировки поверхности металла или его сплава лазерным импульсным излучением | 2015 |

|

RU2616703C2 |

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ ПОВЕРХНОСТИ МЕТАЛЛА ИЛИ СПЛАВА | 2009 |

|

RU2392100C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2010 |

|

RU2460620C2 |

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ МЕТАЛЛА ИЛИ СПЛАВА | 2010 |

|

RU2460619C2 |

| Способ лазерной маркировки поверхности изделия из алюминия или его сплава с оксидным внешним слоем | 2015 |

|

RU2615381C1 |

| СПОСОБ ЛАЗЕРНОЙ ГРАВИРОВКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479396C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА ИЛИ СПЛАВА | 2011 |

|

RU2479395C1 |

| Способ нанесения изображения на изделия из драгоценных металлов | 2015 |

|

RU2618283C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445175C1 |

Изобретение относится к способам изменения цвета металлической поверхности воздействием лазерного излучения, а также нанесения на поверхность изделий из металлов и сплавов алфавитно-цифровой и графической информации и может найти применение в различных отраслях промышленности, в том числе в машиностроении, медицинской и рекламной сферах деятельности. Предварительно строят градуировочную кривую зависимости цвета модифицированной поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании упомянутой удельной мощности от величины 10-10 Дж/см2·с до величины, при которой модифицированная поверхность образца приобретает черный цвет. Затем осуществляют последующее воздействие на модифицируемую поверхность данного металла или его сплава при величине удельной мощности лазерного излучения, соответствующей заданному цвету модифицированной поверхности. Осуществляют последующее охлаждение поверхности в кислородосодержащей газовой среде. Способ позволяет получать на поверхности металлических изделий видимые рисунки, состоящие из областей, имеющих различные цвета, и увеличить износостойкость наносимого изображения или рисунка. 9 з.п. ф-лы, 4 ил.

| WO 9411146 А, 26.05.1994 | |||

| СПОСОБ ЛАЗЕРНОЙ МАРКИРОВКИ | 1997 |

|

RU2146200C1 |

| СПОСОБ МАРКИРОВКИ ОБЪЕКТОВ | 1999 |

|

RU2165359C1 |

| WO 9721550 A, 19.06.1997 | |||

| DE 1954145 A, 15.05.1996 | |||

| Центробежная форсунка | 1978 |

|

SU684144A1 |

| ЕР 1279460 А, 29.01.2003 | |||

| DE 1960762 A, 04.09.1997 | |||

| JP 2004322580 A, 18.11.2004. | |||

Авторы

Даты

2006-11-20—Публикация

2005-05-27—Подача