Изобретение относится к способам получения стабилизированного поливинилхлоридного пластиката, используемого, например, для изготовления электрической изоляции или в обувной промышленности.

Известны многочисленные способы получения стабилизированных поливинилхлоридных пластикатов, включающие смешение фталатного пластификатора (в том числе диоктилфталата или диалкилфталата) с лубрикаторами (смазками), в частности стеаратами кальция, свинца, олова, бария, а также со стабилизаторами, смешение полученной смеси с порошком поливинилхлорида, пластификацию и охлаждение готового продукта [ 1 ] , [ 2 ] .

Следует отметить, что до настоящего времени на ряд конкретных значений технологических параметров способов получения стабилизированных поливинилхлоридных пластификатов, прежде всего на порядок и скорость ввода компонентов в получаемые смеси не обращалось должного внимания. Так в [ 1 ] и [ 2 ] указаны противоположные порядки очередности ввода компонентов - смазок и стабилизаторов в смесь, а в [ 3 ] эта очередность не указана вообще. Между тем известно [ 4 ] , что порядок ввода компонентов может оказывать заметное влияние на качество продукта. Очевидно также, что изменение порядка ввода компонентов может влиять как на свойства конечного продукта, так и надежность работы аппаратов и узлов установки.

Основным недостатком этих способов-аналогов является понижение производительности процесса за счет повышения времени простоя из-за отказов, вызванных нарушением очередности ввода компонентов, которая в производстве стабилизированного поливинилхлоридного пластиката с использованием в качестве пластификаторов диоктилфталата или диалкилфталата, а в качестве смазок - стеаратов ряда металлов, играет значительную роль.

Наиболее близким к предлагаемому способу является способ получения стабилизированного поливинилхлоридного пластиката, включающий смешение в смесителе пластификатора, диоктилфталата или диалкилфталата, со смазками, в частности стеаратами кальция, свинца, олова, бария, а также со стабилизаторами, смешение полученной смеси с порошком поливинилхлорида, пластификацию и охлаждение готового продукта [ 5 ] .

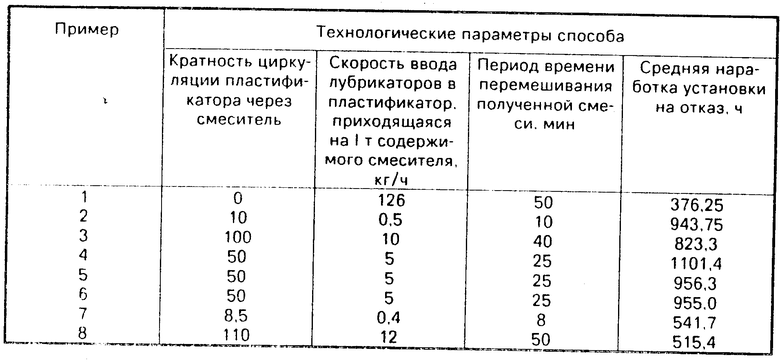

В этом известном способе пластификатор не циркулируют через смеситель (т. е. кратность циркуляции пластификатора через смеситель равна нулю). Кроме того, в этом способе в пластификатор сначала вводят стабилизатор - дифенилолпропан, затем вводят смазку - стеарат кальция со скоростью около 126 кг/ч на 1 т содержимого смесителя, после чего вводят другой стабилизатор - трехосновной сульфат свинца, и полученную смесь перемешивают мешалкой в смесителе ≈ 50 мин. В способе можно использовать различные стабилизаторы, являющиеся по способу их воздействия на стабилизируемый поливинилхлорид техничес- кими эквивалентами, направленными на повышение температуры переработки, цветостойкости, морозостойкости и т. д.

Главным недостатком этого способа является пониженная производительность процесса за счет повышенного времени простоя из-за отказов, обусловленного прежде всего недостаточной гомогенностью промежуточной и полученной смесей в технологических трактах установки.

Основная задача, на решение которой направлено настоящее изобретение заключается в повышении производительности процесса за счет сокращения времени простоя из-за отказов.

Данная задача достигается в способе получения стабилизированного поливинилхлоридного пластиката, включающем смешение в смесителе пластификатора - диоктилфталата или диалкилфталата, со смазками - стеаратами кальция, свинца, олова, бария, а также со стабилизаторами, смешение полученной смеси с порошком полифенилхлорида, пластификацию и охлаждение готового продукта. Пластификатор циркулирует через смеситель с кратностью циркуляции 10-100 и в циркулирующий пластификатор сначала вводят смазку со скоростью 0,5-10 кг/ч на 1 т содержимого смесителя, затем вводят в эту промежуточную смесь стабилизаторы и полученную смесь перемешивают в течение 10-40 мин.

Признаки, отличительные от способа-аналога, заключаются в том, что в предлагаемом способе получения стабилизиро- ванного поливинилхлоридного пластиката пластификатор циркулируют с кратностью циркуляции 10-100 и в циркулирующий пластификатор сначала вводят смазку со скоростью 0,5-10 кг/ч на 1 т содержимого смесителя, затем вводят в эту промежуточную смесь стабилизаторы и полученную смесь перемешивают в течение 10-40 мин.

Сущность способа заключается в том, что при обеспечении циркуляции пластификатора через смеситель с кратностью 10-100 и реализации ввода в циркулирующий пластификатор в первую очередь смазку со скоростью 0,5-10 кг/ч на 1 т содержимого смесителя, а также последующим вводом в эту промежуточную смесь стабилизаторов с перемешиванием полученной смеси в течение 10-40 мин совокупность всех признаков в формуле изобретения дает предлагаемому способу новое ранее неизвестное из технической и патентной литературы свойство, заключающееся в повышении его надежности.

Новое свойство обусловливается прежде всего обеспечением по технологическим трактам установки повышенной гомогенности промежуточной и полученной смесей, содержащих компоненты с существенно отличающимися плотностями. Очевидно, что еще более повысив кратность циркуляции и период времени перемешивания полученной смеси при предложенном порядке ввода смазок лубрикаторов и стабилизаторов, можно обеспечить еще большую гомогенность промежуточной и полученной смесей, однако, как показали опытно-промышленные испытания, при превышении найденных заявленных верхних пределов этих параметров вновь резко ухудшаются показатели надежности способа.

Из анализа экспериментов следует, что такое ухудшение обусловлено скачкообразным возрастанием в этих случаях удельных расходов энергии, приходящихся на 1 т готового продукта, и, следовательно, вызывающее снижение эксплуатационных показателей надежности установки при прочих равных условиях.

Сущность настоящего изобретения поясняется примерами.

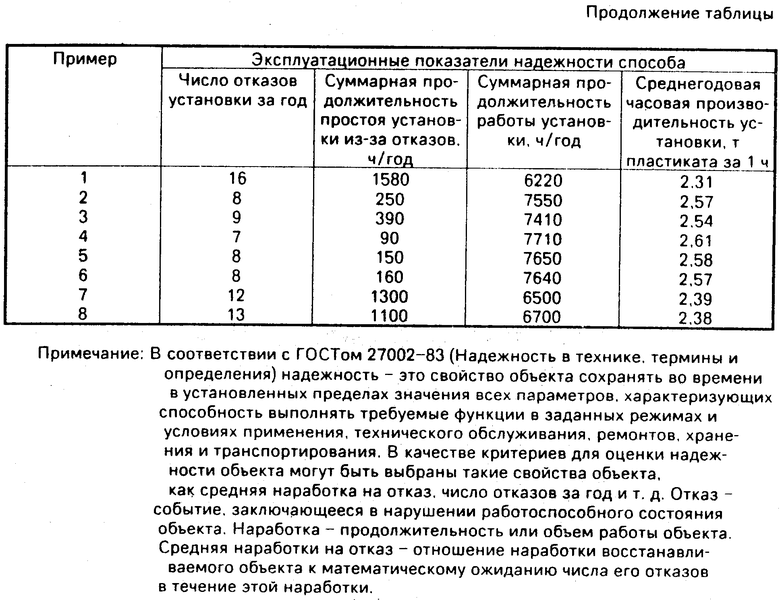

П р и м е р 1 (по известному способу). В перемешиваемый только мешалкой в смесителе пластификатор - диоктилфталат (ДОФ), взятый в количестве 1 т при 20-80оС вводят 2,5 кг стабилизатора - дифенилолпропана (ДФП), затем со скоростью 126 кг/ч вводят 21 г смазки - стеарата кальция, после чего пятью одинаковыми дозами добавляют 125 кг стабилизатора - трехосновного сульфата свинца (ТОСС). Полученную смесь перемешивают мешалкой в смесителе 50 мин, потоком ее смешивают с порошком поливи- нилхлорида (ПВХ), нагревают, пластифицируют экструзией и охлаждают воздухом полученные гранулы готового пластиката в кипящем слое. Опыт промышленной реализации данного известного способа показал, что его надежность может быть охарактеризована показателями, приведенными в таблице. Ниже представлены примеры иллюстрирующие изобретение.

П р и м е р 2. В циркулирующий через смеситель с мешалкой пластификатор - ДОФ, с кратностью циркуляции 10 при температуре 50-70оС вводят смазку - стеарат кальция со скоростью 0,5 кг/ч на 1 т содержимого смесителя. Затем в эту смесь вводят стабилизаторы ДФП и ТОСС (конечные концентрации в смеси 0,25 и 10 мас. % соответственно). Полученную смесь перемешивают циркуляцией и мешалкой в смесителе еще 10 мин, затем ее смешивают с порошком ПВХ, нагревают, пластифицируют экструзией и охлаждают воздухом полученные гранулы готового пластиката в кипящем слое.

П р и м е р 3. Процесс ведут так, как описано в примере 2, но при кратности циркуляции 100, скорости ввода смазки - стеарата кальция, 10 кг/ч на 1 т содержимого смесителя и времени перемешивания полученной смеси 40 мин.

П р и м е р 4. Процесс ведут так, как описано в примере 2, но при кратности циркуляции 50, скорости ввода смазки - стеарата кальция, 5 кг/ч на 1 т содержимого смесителя и времени перемешивания полученной смеси 25 мин, в качестве стабилизатора используют ДФП (конечная концентрация 0,25 мас. % ) и смесь ТОСС и трехокись сурьмы в массовом соотношении 3: 2, суммарная конечная концентрация всех стабилизаторов в смеси 9,5 мас. % .

П р и м е р 5. Процесс ведут так, как описано в примере 4, но в качестве пластификатора используют диалкилфталат (ДАФ), в качестве смазки -стеарат свинца, а в качестве стабилизаторов - ДФП и трехокись сурьмы (конечные концентрации 0,25 и 9,5 мас. % соответственно).

П р и м е р 6. Процесс ведут так, как описано в примере 4, но в качестве смазки используют смесь стеаратов бария и олова, взятых в массовом соотношении 1: 2.

П р и м е р 7. Процесс ведут так, как описано в примере 2, но при кратности циркуляции 8,5, скорости ввода смазки - стеарата кальция 0,4 кг/ч на 1 т содержимого смесителя и времени перемешивания полученной смеси циркуляцией и мешалкой 8 мин.

П р и м е р 8. Процесс ведут так, как описано в примере 3, но при кратности циркуляции 110, скорости ввода смазки - стеарата кальция 12 кг/ч на 1 т содержимого смесителя и времени перемешивания полученной смеси циркуляцией и мешалкой 50 мин.

Эксплуатационные показатели надежности способов получения стабилизированного поливинилхлоридного пластиката, отраженных в примерах 2-8, приведены в таблице.

Из сравнений результатов, представленных в таблице, можно видеть, что эксплуатационные показатели надежности у предлагаемого способа по примерам 2-6 превышают подобные показатели у известного способа по примеру 1 в указанных в формуле изобретения пределах изменения режимных параметров, а именно в предлагаемом способе, по сравнению с известным способом:

cредняя наработка установки на отказ выше в 2,19-2,93 раз;

число отказов установки за год меньше в 1,78-2,29 раза;

суммарная продолжительность простоя установки в году из-за отказов меньше в 4,05-17,6 раза;

суммарная продолжительность работы установки в году выше в 1,19-1,24 раза;

среднегодовая частота производительность установки выше в 1,10-1,13 раза.

Такое увеличение показателей надежности у предлагаемого способа, по сравнению с подобными показателями у известного способа, позволяет увеличить годовую производительность установки по стабилизированному поливинилхлоридному пласти- кату в 1,31-1,40 раза.

При выходе за предложенные параметры процесса по примерам 7 и 8:

cредняя наработка установки на отказ уменьшается, по сравнению с предложенным способом, в 1,52-2,14 раза;

число отказов установки за год увеличивается в 1,33-1,86 раза;

суммарная продолжительность простоя установки в году из-за отказов выше в 2,82-14,44 раза;

суммарная продолжительность работы установки в году ниже в 1,11-1,19 раза.

Таким образом, из таблицы видно, что при работе схемы с запредельными параметрами процесса достигаемый эффект уменьшается. Происходит это, как уже указывалось выше, из-за недостаточно эффективного перемешивания компонентов вследствие неинтенсивной циркуляции промежуточной и полученной смесей и малой скорости ввода лубрикаторов. Недостаточное же перемешивание приводит к неравномерному распределению лубрикаторов в промежуточной и полученной смесях, что повышает вероятность выхода из строя оборудования. Превышение найденных верхних пределов заявленных параметров вызывает согласно опытным данным скачкообразное возрастает удельных расходов энергии, приходящихся на 1 т готового продукта, и, как следствие, снижение эксплуатационных показателей надежности установки при прочих равных условиях.

(56) 1. Авторское свидетельство СССР N 430119, кл. С 08 L 27/06, 1974.

2. Авторское свидетельство СССР N 468927, кл. С 08 L 27/06, 1975.

3. Авторское свидетельство СССР N 437780, кл. С 08 L 27/06, 1974 г.

4. Минскер К. С. , Федосеева Г. Т. Деструкция и стабилизация поливинилхлорида, М. , Химия, 1972.

5. Технологический регламент производства кабельного пластиката цеха N 14 Кемеровского ПО "Химпром", г. х Кемерово, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ТРУДНОГОРЮЧЕГО ПЛАСТИКАТА | 2016 |

|

RU2637951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2631880C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637916C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637910C1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛИЧЕСКИМ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ | 1993 |

|

RU2036094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНООБРАЗУЮЩЕГО ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА | 1995 |

|

RU2110533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПЛАСТИФИЦИРОВАННОЙ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ | 2008 |

|

RU2358994C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193580C1 |

| ПОЛИВИНИЛХЛОРИДНАЯ ПЛЕНКА | 2001 |

|

RU2193581C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2010816C1 |

Использование: для изготовления электрической изоляции и обуви. Сущность: способ получения стабилизированного поливинилхлоридного пластиката, включающий смешение в смесителе пластификатора, диоктилфталата или диалкилфталата, с лубринаторами, в частности стеаратами кальция, свинца, олова, бария, а также со стабилизаторами, смешение полученной смеси с порошком поливинилхлорида, пластификацию и охлаждение готового продукта, для повышения надежности способа, пластификатор циркулируют через смеситель с кратностью циркуляции 10 - 100 и в циркулирующий пластификатор сначала вводят лубрикаторы со скоростью 0,5 - 10 кг/ч на 1 т содержимого смесителя, затем вводят в эту промежуточную смесь стабилизаторы и полученную смесь перемешивают в течение 10 - 40 мин.

СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА, включающий смешение в смесителе пластификатора - диоктилфталата или диалкилфталата со смазкой - стеаратом кальция, свинца, олова, бария и стабилизаторами, смешение полученной смеси с порошком поливинилхлорида, пластификацию и охлаждение готового продукта, отличающийся тем, что пластификатор циркулируют через смеситель с кратностью циркуляции 10 - 100 и в циркулирующий пластификатор сначала вводят смазку со скоростью 0,5 - 10 кг/ч на 1 т содержимого смесителя, затем вводят в эту промежуточную смесь стбилизаторы и полученную смесь перемешивают в течение 10 - 40 мин.

Авторы

Даты

1994-01-15—Публикация

1992-06-18—Подача