Изобретение относится к металлургии и получению армированных композиционных материалов и отливок, и может быть использовано для получения пропиткой композиционных материалов, имеющих армирующий углеграфитовый каркас, которые работают в агрессивных средах в качестве торцевых уплотнителей, подшипников скольжения, направляющих и т. п. деталей.

Известен матричный сплав на основе сурьмы, применяемый для получения композиционных материалов (далее КМ) пропиткой и имеющий следующий химический состав, мас. % : Sb 85; Zn 10; Ti 5. Указанный состав сплава обладает пониженной, по сравнению с чистой сурьмой, испаряемостью при вакуумировании перед пропиткой, но его испаряемость все же достаточно высока.

К недостаткам этого сплава можно также отнести его невысокую проникающую способность по отношению к углеграфитовому каркасу и низкую прочность, что не позволяет получить КМ с высокой прочностью.

Наиболее близким к предлагаемому сплаву по технической сущности является сплав для получения КМ пропиткой углеграфитового каркаса. Этот сплав обеспечивает весьма малую испаряемость при пропитке, хорошую коррозионную стойкость, но обладает невысокой проникающей способностью по отношению к углеграфитовому каркасу. Последнее обстоятельство, несмотря на сравнительно высокую прочность матричного сплава, не позволяет получать КМ высокого качества.

Задачей данного изобретения является повышение прочности сцепления (связи) между пропитывающим сплавом и армирующим каркасом, а также увеличение проникающей способности матричного сплава. При изготовлении КМ любым способом необходимо выполнить два условия: создать физический контакт компонентов по всей поверхности раздела и осуществить степень физико-химического взаимодействия компонентов, обусловливающую требуемый уровень монолитизации КМ (прочность связи компонентов) при минимальном ухудшении свойств пропитывающего сплава и углеграфитового каркаса.

Техническим результатом данного изобретения является повышение качества композиционного материала.

Технический результат достигается тем, что в матричный сплав для получения КМ пропиткой армирующего углеграфитового каркаса, содержащий сурьму и олово, дополнительно введен никель при следующем соотношении компонентов, мас. % : Sn 11,0-21,0; Ni 0,5-8,5; Sb - остальное.

Существенным отличительным признаком предлагаемого сплава является наличие в нем никеля в количестве 0,5-8,5 мас. % и снижение интервала содержания олова 11,0-21,0 мас. % с сохранением низкого уровня испаряемости сплава в рабочем диапазоне температур пропитки.

Изменение содержания олова в сплаве определено увеличением коррозионной стойкости матричного сплава на основе сурьмы с гарантированной испаряемостью в диапазоне температур до 750оС включительно, а также уменьшением стоимости сплава.

Введение в состав сплава никеля в указанном диапазоне концентраций приводит к существенному повышению прочности матричного сплава вследствие увеличения его пластичности и снижению поверхностного натяжения сплава, характеризуемой глубиной затекания последнего в искусственные капилляры, выполненные в углеграфите.

Введение в состав сплава менее 0,5 мас. % никеля приводит к снижению его проникающей способности и вероятно недостаточно для повышения прочности сцепления между матричным сплавом и армирующим каркасом.

Введение в состав сплава более 8,5 мас. % никеля нецелесообразно ввиду отсутствия влияния на проникающую способность сплава и, соответственно, нет увеличения плотности КМ, а есть повышение стоимости сплава.

Введение в состав сплава олова в количестве менее 11,0 мас. % приводит к заметному повышению испарения сурьмы.

Введение в состав сплава олова в количестве, превышающем 21,0 мас. % , не рационально ввиду отсутствия влияния на снижение испарения сурьмы и связано со снижением проникающей способности сплава.

Предлагаемый сплав обеспечивает практическое отсутствие испарения и более высокую прочность КМ, чем известные сплавы.

П р и м е р 1. Сплав содержит, мас. % : Sn 10,0; Ni 0,30; Sb - остальное.

Приготовление сплава производится следующим образом. В расплав сурьмы, перегретый до 950оС, добавляют при непрерывном перемешивании мелкими порциями гранулированное олово. При снижении подвижности расплава производится его промежуточный нагрев до температуры 850оС, затем добавляется очередная порция олова до достижения заданной концентрации. После этого на зеркало расплава в тигле в течение 60-120 с подают аргон и одновременно добавляют требуемое количество никеля небольшими порциями в виде пластин размером 0,5 x 3 x 7 мм, перемешивают непрерывно до выравнивания концентрации и разливают в формы. Если необходимо, производят промежуточный нагрев до 950оС и повторяют последовательность операций, связанных с вводом никеля.

Изготовление КМ производилось пропиткой каркаса из углеграфита марки АГ-1500 матричным сплавом под давлением 12,0 МПа при температуре 750оС и выдержке под давлением 20 мин.

В качестве технологических характеристик сплава исследовались его прочность, коррозионная стойкость, проникающая способность по отношению к углеграфитовому каркасу, испаряемость.

В качестве технологических характеристик КМ определялись прочность и плотность.

Прочность сплава и КМ на сжатие определялась на цилиндрических образцах диаметром 20 ± 0,2 мм и высотой 20 ± 0,5 мм при настройке разрывной машины на максимальную нагрузку 10000 кгс.

Коррозионная стойкость сплава проверялась по изменению массы цилиндрического образца сплава диаметром 4,0 мм, высотой 12 ± 0,3 мм после пребывания в агрессивной среде в течении 1200 ч. В качестве агрессивных сред применялись 10% -ные растворы кислот: соляной, серной, азотной; 0,4% -ного едкого калия; 5% -ного хлористого натрия.

Проникающая способность сплава по отношению к углеграфитовому каркасу определялась по глубине затекания сплава в отверстие диаметром 0,45 мм, выполненное в дне плоскодонного сверления в углеграфитовом каркасе. Время изотермической выдержки сплава в плоскодонном сверлении при температуре 750оС составляло 20 мин, постоянство металлостатического давления на дно плоскодонного сверления обеспечивалось заливкой сплава в указанное сверление заподлицо с поверхностью каркаса и постоянством размеров плоскодонного сверления во всех опытах: диаметр 10 ± 0,1 мм, глубина 5 ± 0,1 мм.

В дне каждого плоскодонного сверления выполнялись три отверстия диаметром 0,45 мм и проникающая способность определялась как среднее значение глубины затекания из трех опытов. Испытания проводились в атмосфере аргона.

Испаряемость определялась по потере массы навески сплава, равной 9 г, нагреваемой в трубчатой печи при температуре 800оС в течение 20 мин в токе аргона, удаляющего пары сплава, при атмосферном давлении.

Плотность КМ определялась как процент заполнения открытых пор. При этом объем последних в пропитываемом образце, определялся предварительно заполнением заранее взвешенного образца с водой, с последующим определением массы и объема заполнившей образец воды.

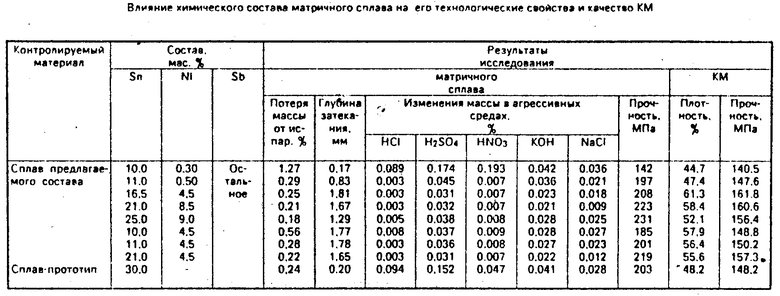

Указанный сплав и КМ на его основе в условиях испытаний показали: потерю массы от испарения 1,27% , глубину затекания в капилляр 0,17 мм; изменение массы в кислотах: соляной 0,089% , серной 0,174% ; азотной 0,193% ; едком калии 0,042% ; хлористом натрии 0,036% . Прочность матричного сплава составила 142 МПа. Плотность КМ составила 44,7% , его прочность 140,5 МПа.

П р и м е р 2. Сплав содержит, мас. % : Sn 11,0; Ni 0,5% ; Sb - остальное.

Приготовление сплава и условия его испытаний аналогичны примеру 1. Потеря массы от испарения 0,29% ; глубина затекания 0,83 мм; изменение массы в кислотах: соляной 0,045% ; в серной 0,003% ; в азотной 0,007% ; в едком калии 0,036% ; в хлористом натрии 0,021% , прочность сплава составила 197 МПа. Плотность КМ составила 47,4% , его прочность 147,6 МПа.

П р и м е р 3. Сплав содержит, мас. % : Sn 16,5% ; Ni 4,5% ; Sb - остальное. Приготовление сплава и условия его испытаний аналогичны примеру 1.

Потеря массы от испарения 0,25% ; глубина затекания 1,81 мм; изменение массы в соляной кислоте 0,003% ; в серной 0,031% ; в азотной 0,007% ; в едком калии 0,023% ; в хлористом натрии 0,018% ; прочность сплава составила 208 МПа. Плотность КМ составила 61,3% ; его прочность 161,8 МПа.

П р и м е р 4. Сплав содержит, мас. % : Sn 21,0; Ni 8,5% ; Sb - остальное. Приготовление сплава и условия его испытаний аналогичны примеру 1.

Потеря массы от испарения 0,21% ; глубина затекания 1,67 мм; изменение массы в соляной кислоте 0,003% ; в серной 0,032% ; в азотной 0,007% ; в едком калии 0,021% ; в хлористом натрии 0,009% ; прочность сплава составила 223 МПа. Плотность КМ составила 58,4% ; его прочность 160,6 МПа.

П р и м е р 5. Сплав содержит, мас. % : Sn 25,0; Ni 9,0; Sb - остальное. Приготовление сплава и условия его испытаний аналогичны примеру 1.

Потеря массы от испарения 0,18% ; глубина затекания 1,29 мм, изменение массы в соляной кислоте 0,005% ; в серной 0,038% ; в азотной 0,008% ; в едком калии 0,028% ; в хлористом натрии 0,025% ; прочность сплава составила 231 МПа. Плотность КМ составила 52,1% ; его прочность 156,4 МПа.

Примеры на варьирование составом сплава, обосновывающие влияние содержания олова на технологические характеристики сплава и КМ, приведены в таблице.

В сравнении со сплавом-прототипом предлагаемый сплав обеспечивает большую прочность и плотность КМ, благодаря повышенной прочности сцепления, пропитывающего сплава к углеграфитовому каркасу, и проникающей способности, при небольшом увеличении коррозионной стойкости и отсутствием испаряемости в интервале температур до 750оС включительно. (56) Патент Великобритании N 1234634, кл. F 16 C 33/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2006 |

|

RU2318893C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2003 |

|

RU2232826C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 1999 |

|

RU2161208C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПРОПИТКИ УГЛЕГРАФИТА | 2013 |

|

RU2526356C1 |

| Матричный сплав на основе сурьмы для получения композиционных материалов пропиткой графитового каркаса | 1990 |

|

SU1773942A1 |

| СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1989 |

|

SU1718552A1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СВИНЦА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2014 |

|

RU2554263C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕГРАФИТОВЫЙ КАРКАС, ПРОПИТАННЫЙ МАТРИЧНЫМ СПЛАВОМ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2430983C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2466204C1 |

| МАТРИЧНЫЙ СПЛАВ МЕДИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2010 |

|

RU2447171C1 |

Использование: при получении композиционных материалов скелетного типа, когда армирующий каркас из углеграфита пропитывают матричным сплавом. Композиционный материал используют в подшипниках скольжения. Сущность изобретения: для повышения качества композиционного материала в матричный сплав на основе сурьмы, содержащий олово, дополнительно введен никель при следующем соотношении компонентов, мас. % : олово 11,0 - 21,0; никель 0,5 - 8,5; сурьма - остальное. 1 табл.

МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ УГЛЕГРАФИТОВОГО КАРКАСА, содержащий олово, отличающийся тем, что сплав дополнительно содержит никель при следующем соотношении компонентов сплава, мас. % :

Олово 11 - 21

Никель 0,5 - 8,5

Сурьма Остальное

Авторы

Даты

1994-01-15—Публикация

1991-08-05—Подача