Изобретение относится к химико-термической обработке, в частности к азотированию деталей и инструмента в газовых средах с активным азотом, полученным при диссоциации аммиака и может быть применено для упрочнения широкой номенклатуры деталей машин и инструмента.

Известен способ азотирования, включающий нагрев и выдержку деталей в азотирующей атмосфере, в которой перед нагревом на деталь наносят противоводородное защитное покрытие толщиной 3-30 мкм.

Целью изобретения является сокращение времени обработки деталей предотвращение обезуглероживания и охрупчивания азотируемых поверхностей.

Указанная цель достигается тем, что согласно способу азотирования в псевдоожиженном слое, включающему нагрев и выдержку деталей в азотирующей атмосфере, в процессе нагрева при температуре 350-450оС производят выдержку 5-15 мин, а нагрев под азотирование осуществляют в насыщающей смеси, содержащей окись меди, хлористый аммоний и корунд при следующем соотношении компонентов, мас. % : Окись меди 0,05-1 Хлористый аммоний 0,05-0,1 Корунд 98,9-99,9

Выдержка 5-15 мин при 350-450оС позволяет получить на поверхности изделий качественный плотный слой меди, выполняющий роль газового фильтра, защищающего поверхность изделия от наводораживания.

При температуре выдержки ниже 350оС окись меди восстанавливается не полностью и при дальнейшем нагреве до температур азотирования на поверхности изделия образуется пористый слой меди, который не выполняет роль газового фильтра. При температуре выдержки выше 450оС на поверхности изделий образуется пористый медненный слой.

При времени выдержки менее 5 мин при 350-450оС окись меди восстанавливается не полностью, что приводит при дальнейшем нагреве к образованию пористого слоя меди на поверхности изделий. Время выдержки более 15 мин нецелесообразно, так как за время 5-15 мин восстановление окиси меди происходит полностью.

Присутствие в составе насыщающей смеси окиси меди позволяет получать активные атомы меди за счет химических реакций между компонентами смеси. В результате химических реакций в смеси на поверхности изделий образуется медненный слой толщиной 3-30 мкм позволяющий защитить поверхность изделий от наводораживания.

Введение в состав смеси окиси меди менее 0,05 мас. % не позволяет получить на поверхности изделия слой меди толщиной 3 мкм, что приводит к потере защитных свойств покрытия. Увеличение содержания окиси меди более 1 мас. % в смеси нецелесообразно с целью экономии материала.

Хлористый аммоний вводится как активирующая добавка, позволяющая восстановить окись меди, и создает условия для более благоприятного протекания процессов адсорбции и диффузии атомов меди.

Уменьшение содержания хлористого аммония менее 0,05 мас. % приводит к нестабильности протекания процесса восстановления окиси меди и к образованию некачественного покрытия из меди, незащищающее от наводораживания. Увеличение его содержания выше 0,1 мас. % нецелесообразно с целью экономии материала.

Корунд вводится в состав смеси для создания кипящего слоя.

П р и м е р. Образцы из стали Р6М5 подвергают азотированию в псевдоожиженном слое предлагаемым способом при температуре 520оС в течение 1 ч.

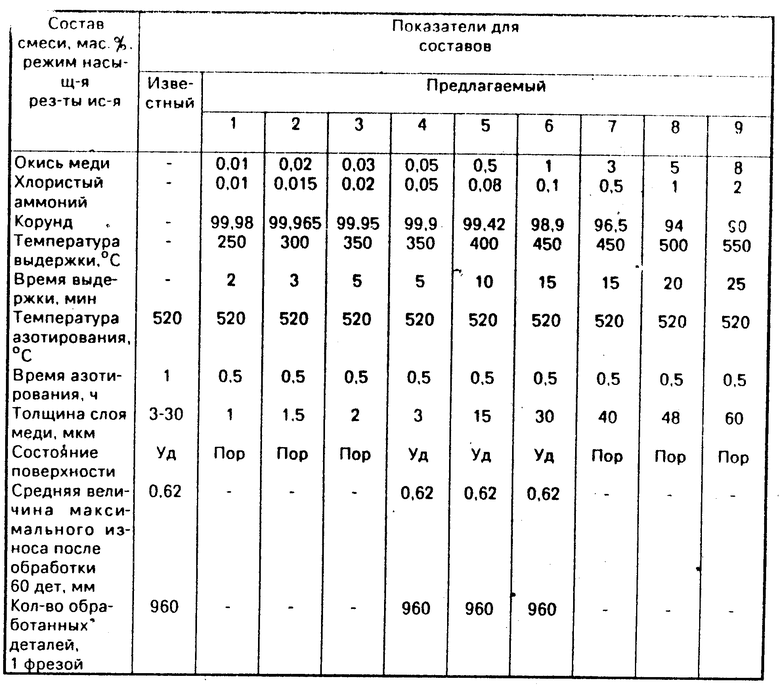

Результаты металлографических исследований приведены в таблице.

Из приведенных данных следует, что азотирование стали Р6М5 предлагаемым способом по сравнению с известным позволяет сократить время обработки в азотирующей атмосфере в 2 раза. (56) Авторское свидетельство СССР N 945245, кл. C 23 C 8/24, 1982.

Использование: изобретение относится к химико-термической обработке и может быть применено в машиностроении для упрочнения широкой номенклатуры деталей машин и инструмента. Азотирование проводят в псевдоожиженном слое, содержащем окись меди 0,05 - 1 мас. % , хлористый аммоний 0,05 - 0,1 мас. % , корунд 98,9 - 99,9 в азотируемой атмосфере с выдержкой 5 - 15 мин в процессе нагрева при 350 - 450С. 1 табл.

СПОСОБ АЗОТИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ, включающий нагрев и выдержку деталей в азотирующей атмосфере, отличающийся тем, что в процессе нагрева при 350 - 450oС проводят выдержку 5 - 15 мин, а нагрев под азотирование осуществляют в насыщающей смеси, содержащей окись меди, хлористый аммоний и корунд, при следующем соотношении компонентов, мас. % :

Окись меди 0,05 - 1,0

Хлористый аммоний 0,05 - 0,1

Корунд 98,9 - 99,9

Авторы

Даты

1994-01-15—Публикация

1992-05-19—Подача