Изобретение относится к области металлургии, а именно к химико-термической обработке металлов и сплавов, и предназначается для повышения износо-, жаро-, и коррозионной стойкости деталей машин, может использоваться на предприятиях металлургической, авиационной, химической, судостроительной, машиностроительной и др. отраслях промышленности.

Известен способ боросилицирования стальных изделий, включающий нагрев и насыщение изделий в порошковой среде, содержащей следующие компоненты, мас. %: борный ангидрид 10-40, силикокальций 40-50, окись меди 10-20, фтористый алюминий 3-5, окись алюминия - остальное. При этом насыщение стального изделия ведут в течение 4 ч при температуре 900 и 1000oС (см. авт. св. СССР 977514, С 23 С 9/04, 1982).

Недостатком известного способа является низкая скорость насыщения и плохое качество поверхности, за счет образования окисной пленки и затруднения доступа газовой фазы непосредственно к поверхности изделия, в результате чего уменьшается интенсифицирующее действие меди.

Наиболее близким аналогом к заявляемому объекту является состав для боросилицирования стальных изделий, в описании которого раскрыт способ боросилицирования, включающий нагрев и насыщение стальных изделий в порошкообразной смеси и последующее их охлаждение. При этом порошкообразная смесь содержит следующие компоненты, мас.%: карбид бора 46-56, бура 6-10, кремний 26-34, порошок меди 7-11, хлористый аммоний 1-3. Насыщение стальных изделий ведут при температуре 900oС в течение 4 ч (см. авт. св. СССР 977513, С 23 С 9/02, 1982).

Недостатком указанного способа является низкая скорость протекания процесса насыщения и плохое качество поверхности за счет слабой интенсивности образования активных атомов меди, в результате чего снижается интенсифицирующая и пластифицирующая способность меди, а так же затруднения доступа газовой фазы непосредственно к поверхности металла.

В основу изобретения поставлена задача улучшения качества поверхности стальных изделий при одновременной интенсификации процесса боросилицирования.

Поставленная задача достигается способом боросилицирования стальных изделий, включающим насыщение изделий в порошкообразный смеси, содержащей карбид бора, кремний, хлористый аммоний и медьсодержащий компонент, причем насыщение проводят при 600-1200oС в псевдоожиженном слое в порошкообразной смеси, которая дополнительно содержит фтористый алюминий и корунд, а в качестве медьсодержащего компонента - окись меди при следующем соотношении компонентов, мас.%: карбид бора 5-35, кремний 1-20, окись меди 0,05-2, хлористый аммоний 0,05-1, фтористый алюминий 0,1-0,5, корунд 41,5-93,8, при этом перед несыщением изделия нагревают в псевдоожиженном слое в атмосфере аммиака до 450-550oС, проводят выдержку в течение 15-25 мин и откачивают газообразные продукты, а после насыщения изделия охлаждают.

Способ боросилицирования стальных изделий осуществляется следующим образом.

Предварительно готовят порошкообразную смесь для боросилицирования путем смешивания следующих компонентов, мас.%: карбида бора 5-35, порошка кремния 1-20, окиси меди 0,05-2, хлористого аммония 0,05-1, фтористого алюминия 0,1-0,5 и корунда 41,5-93,8. В реторту с указанной порошкообразной смесью загружают стальные изделия. Из реторты откачивают воздух, закачивают аммиак и осуществляют нагрев изделий одновременно с нагревом насыщающей порошкообразной смеси. В процессе нагрева при температуре порошкообразной смеси 450-550oС осуществляют выдержку стальных изделий в течение 15-20 мин, после чего откачивают газообразные продукты. Затем температуру повышают до температур боросилицирования 600-1200oС и осуществляют насыщение стальных изделий, после чего их охлаждают.

Карбид бора вводится в состав насыщающей смеси с целью получения на поверхности стальных изделий слоя, содержащего бориды железа.

Введение в состав насыщающей смеси карбида бора менее 5 мас.% приводит к нестабильности протекания процесса насыщения поверхности изделий бором, тем самым снижая толщину боросилицированных слоев. Увеличение содержания карбида бора более 35 мас.% приводит к спеканию насыщающей смеси, в результате чего ухудшается качество покрытия, а также нецелесообразно в целях экономии материала.

Кремний вводится в состав смеси с целью получения на поверхности изделий слоя, состоящего из силицидов железа.

Уменьшение содержания кремния менее 1 мас.% приводит к нестабильности процесса насыщения поверхности изделий кремнием, тем самым уменьшает толщину силицированного слоя. Увеличение содержания кремния более 20 мас.% нецелесообразно в целях экономии материалов.

Присутствие в составе смеси окиси меди позволяет получать активные атомы меди за счет химических реакций между компонентами смеси. При нагреве смеси до температур насыщения на поверхности изделий образуется легкоплавкая эвтектика Cu-B-Si. При этом создаются условия для более благоприятного протекания процессов диффузии атомов меди, бора и кремния в поверхность изделий.

Уменьшение содержания окиси меди менее 0,05 мас.% снижает стабильность процессов адсорбции и диффузии атомов меди в стальную поверхность, тем самым снижает скорость формирования боросилицированных слоев. Увеличение содержания окиси меди более 2 мас.% ухудшает технические свойства диффузионного слоя, снижая поверхностную твердость, а также ухудшает качество боросилицированной поверхности стальных изделий, образуя пористый слой меди на поверхности.

Хлористый аммоний вводится в состав смеси как активирующая добавка, позволяющая проводить процесс боросилицирования в псевдоожиженном слое без спекания насыщающей смеси.

Введение в насыщающую смесь хлористого аммония менее 0,05 мас.% приводит к нестабильности протекания процесса восстановления окиси меди, а также к нестабильности процесса переноса атомов бора, кремния и меди к насыщаемой поверхности, тем самым уменьшая насыщающую способность состава. Увеличение его содержания более 1 мас.% нецелесооразно в целях экономии материала.

Фтористый алюминий вводится как активирующая добавка, способствующая освобождению бора, адсорбции и диффузии его в стальную поверхность.

Уменьшение содержания в смеси фтористого алюминия менее 0,1 мас.% приводит к нестабильности протекания процессов освобождения атомов бора, адсорбции и диффузии его в стальную поверхность, что приводит к уменьшению насыщающей способности смеси и ухудшает качество покрытия. Увеличение его содержания более 0,5 мас.% нецелесообразно в целях экономии материала.

Корунд вводится в состав смеси для создания псевдоожиженного слоя. Создание псевдоожиженного слоя в заявляемом способе позволяет сократить время насыщения и время нагрева насыщающей среды, а также обеспечивает равномерный нагрев обрабатываемых изделий. При боросилицировании стальных изделий в псевдоожиженном слое при температуре 600-1000oС частицы заявляемой насыщающей среды контактируют с поверхностью металла во много раз интенсивнее, чем при обычном способе боросилицирования. В результате этого происходит очищение металлической поверхности изделия от пленки соединений В2О3, и BCl и тем самым облегчается доступ газовой фазы непосредственно к поверхности материала. А поскольку процесс боросилицирования в псевдоожиженном слое протекает в основном за счет газофазного процесса, то вышеуказанный результат обеспечивает высокую скорость насыщения. При этом в заявляемом способе активность насыщающей среды в псевдоожиженном слое намного выше, чем при обычном порошковом боросилицировании, за счет особых свойств псевдоожиженного материала. Атомы активного бора и кремния адсорбируются на поверхности изделия значительно быстрее, чем происходит их диффузия в глубь металла. В связи с этим концентрация активных атомов бора и кремния на поверхности насыщаемого материала быстро возрастает до концентрации боридов железа и силицидов железа, а время на их образование значительно уменьшается, что приводит к интенсификации процесса боросилицирования при одновременном улучшении качества обрабатываемых изделий.

Химические реакции между компонентами смеси и аммиаком создают условия для увеличения активности смеси и улучшения качества боросилицированной поверхности.

После восстановления окиси меди присутствие аммиака в среде нецелесообразно, так как при дальнейшем нагреве это приводит к ухудшению качества боросилицированной поверхности стальных изделий. Поэтому после выдержки 15-25 мин производят откачку газообразных продуктов из реторты.

При времени выдержки 15-25 мин в интервале температур 450-550oС на поверхности стальных изделий образуется качественный слой меди. При температурах выдержки ниже 450oС снижается стабильность протекания процессов восстановления и адсорбции меди на поверхности изделий, что приводит к образованию пористого покрытия при дальнейшем нагреве до температур насыщения, что снижает качество покрытия. При температурах выдержки выше 550oС на поверхности изделий образуется пористое покрытие, что снижает качество покрытия.

При времени выдержки менее 15 мин в интервале температур 450-550oС процесс восстановления меди проходит не полностью, что приводит к образованию пористого покрытия при дальнейшем нагреве до температур боросилицирования, что снижает качество покрытия. Выдержка более 25 мин нецелесообразна, так как за время 15-25 мин процесс восстановления меди проходит полностью и на поверхности изделий образуется качественный плотный слой меди.

Все материалы используются в виде порошков.

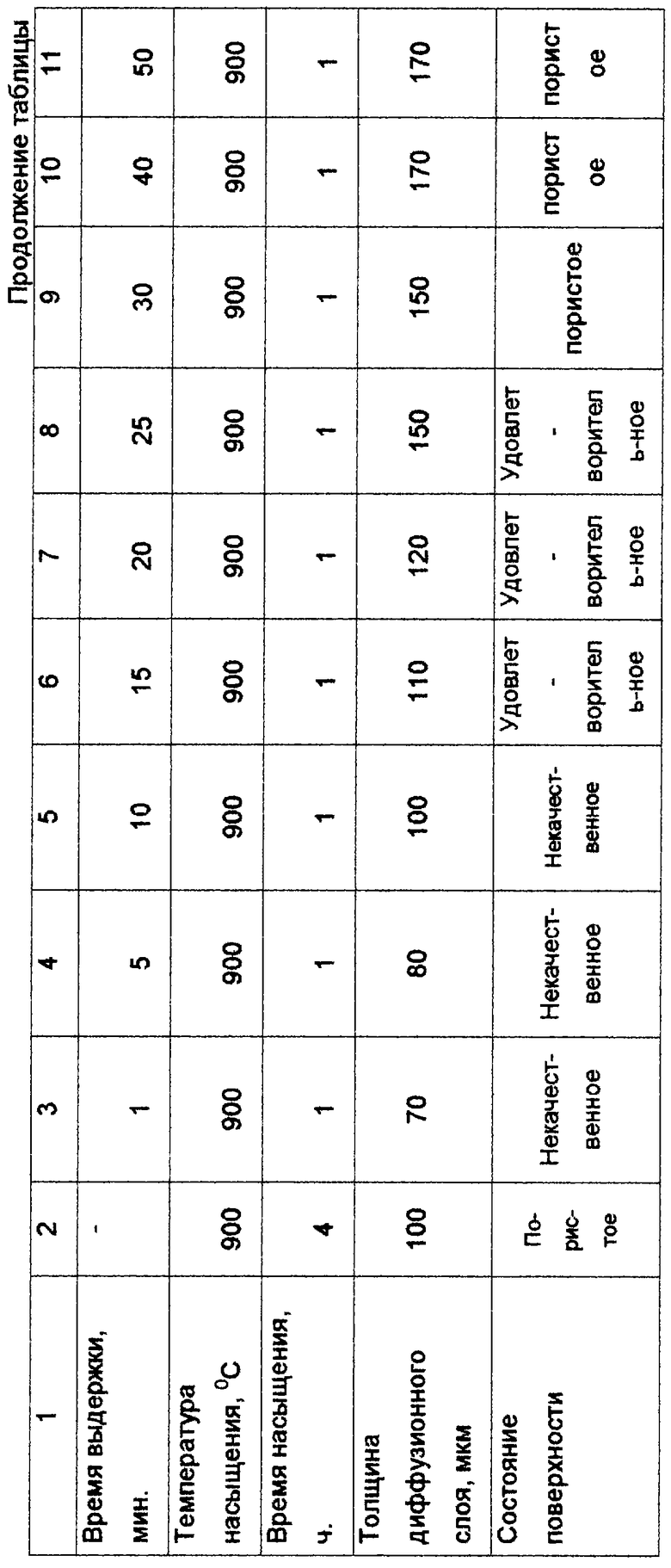

ПРИМЕР. Образцы стали 45 диаметром 5 мм и длиной 50 мм подвергали боросилицированию предлагаемым и известным способом при соответствующих сопоставительных режимах с целью определения насыщающей способности состава и качества боросилицированного покрытия. Результаты металлографических исследований приведены в таблице.

Из приведенных данных следует, что боросилицирование стальных изделий предлагаемым способом по сравнению с прототипом улучшает качество обработанной поверхности изделий, сокращает время обработки в насыщающей смеси в 2-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391440C2 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190689C1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190688C1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2391439C2 |

| СПОСОБ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2220225C1 |

| Состав для боросилицирования | 1978 |

|

SU718496A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2013465C1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКАЛЮМИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2004 |

|

RU2277608C1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

Изобретение относится к области металлургии, а именно к химико-термической обработке металлов и сплавов, и может быть использовано для повышения износо-, жаро- и коррозионной стойкости деталей машин на предприятиях металлургической, авиационной, химической, судостроительной, машиностроительной и др. отраслях промышленности. Данный способ включает насыщение изделий в порошкообразной смеси, содержащей карбид бора, кремний, хлористый аммоний и медьсодержащий компонент. Насыщение проводят при 600-1200oС в псевдоожиженном слое в порошкообразной смеси, которая дополнительно содержит фтористый алюминий и корунд, а в качестве медьсодержащего компонента - окись меди при следующем соотношении компонентов, мас.%: карбид бора 5-35, кремний 1-20, окись меди 0,05-2, хлористый аммоний 0,05-1, фтористый алюминий 0,1-0,5, корунд 41,5-93,8, при этом перед насыщением изделия нагревают в псевдоожиженном слое в атмосфере аммиака до 450-550oС, проводят выдержку в течение 15-25 мин и откачивают газообразные продукты, а после насыщения изделия охлаждают. Техническим результатом изобретения является улучшение качества поверхности стальных изделий при одновременной интенсификации процесса боросилицирования. 1 табл.

Способ боросилицирования стальных изделий, включающий насыщение изделий в порошкообразной смеси, содержащей карбид бора, кремний, хлористый аммоний и медьсодержащий компонент, отличающийся тем, что насыщение проводят при 600-1200°С в псевдоожиженном слое в порошкообразной смеси, которая дополнительно содержит фтористый алюминий и корунд, а в качестве медьсодержащего компонента - окись меди при следующем соотношении компонентов, мас.%: карбид бора 5-35, кремний 1-20, окись меди 0,05-2, хлористый аммоний 0,05-1, фтористый алюминий 0,1-0,5, корунд 41,5-93,8, при этом перед насыщением изделия нагревают в псевдоожиженном слое в атмосфере аммиака до 450-550°С, проводят выдержку в течение 15-25 мин и откачивают газообразные продукты, а после насыщения изделия охлаждают.

| Состав для боросилицирования стальных изделий | 1981 |

|

SU977513A1 |

| Состав для боросилицирования стальных изделий | 1981 |

|

SU977514A1 |

| US 3140195, 07.07.1964 | |||

| US 4510183, 09.04.1985. | |||

Авторы

Даты

2004-02-10—Публикация

2002-04-15—Подача