Изобретение относится к области производства нетканых волокнистых материалов из особо тонких волокон, получаемых непосредственно из расплавов полимеров в сильных электрических полях, которые могут быть использованы, например, в качестве фильтрующих материалов, утеплителей, например, при изготовлении одежды и др.

Известен способ получения волокнистых материалов, включающий подачу слоя расплавленного полимерного материала полиамида, полиэтилена, винилполихлорида в зону с электрическим полем значительной напряженности. При попадании расплавленного слоя полимера, лежащего на транспортерной ленте, в зону с электрическим полем высокой напряженности, из слоя вытягиваются многочисленные волокна, ориентирующиеся вдоль силовых линий поля.

Недостатком указанного способа является невозможность получения при его реализации волокон микронных и субмикронных размеров из большинства наиболее крупнотоннажных термопластичных высокомолекулярных полимеров, таких как поликапроамид, полигексаметиленадипамид, полиэтилен. Расплавы указанных полимеров имеют слишком большую вязкость при такой температуре переработки, когда влияние термической деструкции не сказывается еще существенно на механических свойствах получаемых волокон. Метод подачи и нагрева волокнообразующего полимера в способе-аналоге предусматривает предварительное плавление и нагрев значительной массы дисперсного полимера в плоском слое на воздухе до подачи его в зону формования, то есть там, где это приводит только к дополнительной, окислительной деструкции полимера и не сказывается на снижении вязкости непосредственно в зоне формования. Такой метод подачи и нагрева полимера не позволяет эффективно и на короткое время (только на время формования волокна и только в зоне формования) перегреть термопластичный материал для получения малых значений вязкости и волокон большей тонины. Подача расплава в зону с электрическим полем в виде плоского слоя, лежащего перпендикулярно направлению силовых линий поля, не способствует формированию множественных локальных неоднородностей на поверхности слоя и усилению напряженности поля в них.

Наиболее близким из известных по технической сущности является способ формования волокнистых материалов.

По указанному способу жидкий волокнообразующий материал, например, из ацетата целлюлозы подают под давлением 2 атм в зону с высокой напряженностью электрического поля, одновременно в указанную зону подают струю, выносящую волокнистый материал из области сильного электрического поля и транспортирующую его на приемную подложку, сформованное волокно подвергают перезарядке путем обдува потоком "ионного ветра", возникающего у противоэлектрода с малым радиусом кривизны для предотвращения осаждения волокна, транспортируемого с невысокой скоростью, на противоэлектрод.

Недостатком указанного способа является невозможность получения волокнистого материала из волокон микронных и субмикронных размеров из термопластичных высокомолекулярных полимеров путем переработки их через расплав без предварительного прогрева большей массы полимера в экструдере, расплавопроводе, дозирующем насосе фильерном комплекте, то есть во всем тракте подачи жидкого волокнообразующего материала. Для получения микронных и субмикронных волокон из расплавов необходим, как показывает практика, определенный кратковременный перегрев высокомолекулярного термопласта непосредственно в зоне формования. Длительный перегрев делает невозможным получение микронных и субмикронных волокон.

Целью предлагаемого изобретения является расширение ассортимента волокнистых материалов за счет получения регулируемых по плотности, путем изменения воздушных прослоек в материале, и форме материалов из микронных и субмикронных волокон на основе термопластичных полимеров.

Поставленная цель достигается тем, что в способе формования волокнистых материалов, включающем подачу волокнообразующего материала в зону формования с электрическим полем от 1 - 15 кВ/см и раздув образующихся в электрическом поле струй волокнообразующего материала газом и прием материала на транспортирующую подложку, термопластичный волокнообразующий материал с температурой плавления 70-250оС, например, общей формулы

-CH2-CH2O- -O-(CH2-CH2O)n-

-O-(CH2-CH2O)n- COO-

COO-

М = 16000 - 30000

n = 1-5

индекс текучести 13,2 - 48,8

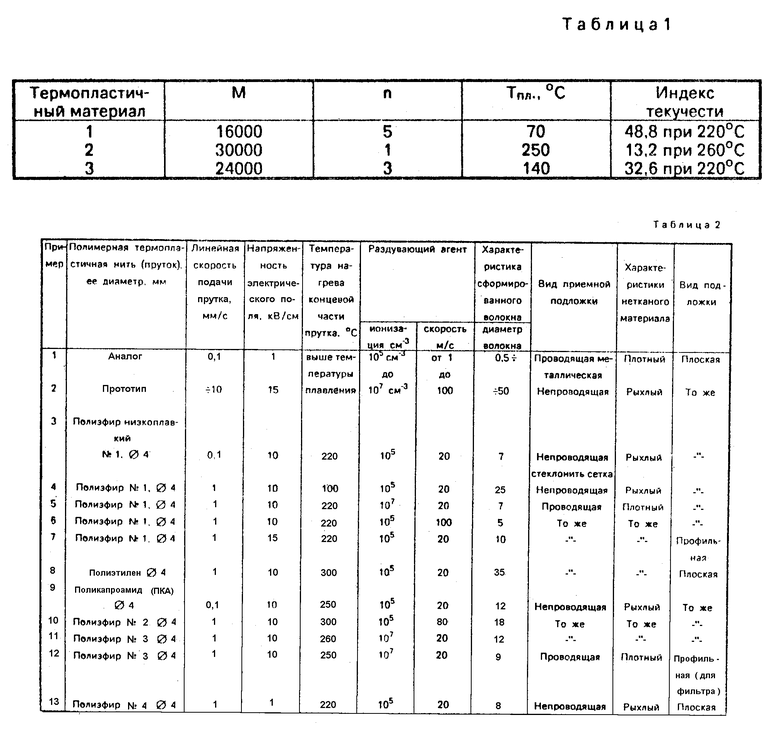

при t = 220 - 260оС подают в зоны формования, в каждой из которых предварительно формуют струю расплава из полимерного прутка, концевую часть которого подвергают нагреву до температуры 100-300оС с последующим раздувом ее униполярно ионизированным газом с концентрацией ионов от 105 до 107 см-3 в электрическом поле (в табл. 1 приведены показатели конкретных волокнообразующих материалов, использованных в эксперименте).

Новизна совокупности существенных признаков заявленного способа исследована на соответствие критерию "существенность отличий", при этом проверены источники патентной и научно-технической информации и документации, в результате установлено, что сопоставляя заявленный способ - отдельные его признаки с известными признаками аналогов, ни один из отдельных известных признаков не решает поставленной заявителем цели, ни в одном варианте их известности они не имеют совокупности признаков, в т. ч. режимных, способных решить поставленную цель, что показывает наличие существенных отличий в решении.

Для лучшего понимания способа приводим пример конкретного его выполнения (на одном узле установки).

П р и м е р. С подающего барабана со скоростью 0,1-1 мм/с сматывается полимерный термопластичный пруток (варианты полимеров в табл. 1) диаметром 1-6 мм и температурой плавления 70-250оС, далее пруток направляют в зону с напряженностью электрического поля 1-15 кВ/см.

Концевую часть нити длиной соответственно 5-30 мм подвергают нагреву до температуры, превышающей температуру плавления материала прутка, но меньшей, чем температура его деструкции.

В зону расположения расплавленного концевого участка прутка, на 10 мм ниже поверхности висящего мениска расплава подают струю, например, воздуха со скоростью не менее 1 м/c (20-100 м/с).

Волокнистый материал, сформированный в электрическом поле, выносят из области сильного поля струей воздуха нормальной температуры (раздув - концентрация ионов от 105 - 107 см-3) и направляют на приемную подложку (плоскую или профильную) струя воздуха направлена ниже уровня мениска и поэтому не остужает его, нагревается же полимерный пруток (концевая его часть).

Оценка полученного из n-узлов волокнистого материала осуществлялась визуально с помощью типового микроскопа (диаметр волокна, плотность рыхлость), прочность - на универсальном измерительном приборе "Instron" (модель 1122) в диапазоне нагрузок от 0,2 Н - 5 КН. Например, значение разрывной нагрузки волокнистого материала из термопластичного материала N 2 превышает на 10% максимальное значение разрывной нагрузки, требуемой по ОСТ 27724 -86 (срок действия продлен до 1.07.93 г. ) на полотна иглопробивные теплоизоляционные прокладочные из химических волокон для швейной промышленности.

Остальные примеры приведены в табл. 2.

В примерах 3 - 7, 11, 12, 13 реализован способ на термопластичном материале N 1, 3 (табл. 1). Показан прием полученного материала как на непроводящую, так и проводящую подложку транспортера.

При этом сформированное из n-прутков волокнистое непрерывное полотно из субмикронных и микронных волоконец в случае использования с проводящей подложки является плотным по структуре (используется, например, в качестве фильтровальных слоев).

При формовании полотна на непроводящую подложку получают рыхлую структуру полотна с множеством воздушных прослоек, используемого, например, для производства утеплителей в верхней одежде.

В зависимости от формы транспортирующего приемного устройства, поверхность непрерывного полотна может быть плоской или равномерно профильной, повторяющей форму подложки (примеры 7, 12).

Снижение n от 5-1 материал N 2 связано с повышением То пл. полимера от 70 до 250оС (см. табл. 1) и повышением температуры нагрева концевой части прутка (пример 10).

Повышение линейной скорости подачи полимерного прутка более 1 мм/с при сохранении оптимальными других параметров процесса, вследствие непроплава прутка делает процесс неработоспособным. Повышение молекулярной массы полимера более 30000 для материалов N1 - 3 (табл. 1) приводит к резкому возрастанию вязкости расплава, затрудняет образование субмикронных и микронных волокон. Аналогичным образом влияет изменение индекса текучести (менее 13,2). Резкое повышение индекса текучести (более 48,8) нарушает характер течения расплава (расплав течет, как вода). Аналогичные закономерности наблюдаются при переработке других термопластичных полимеров (полиэтилен, поликапроамид - примеры 8, 9).

Таким образом, в сравнении с известным предлагаемый способ формования волокнистых материалов расширяет ассортимент волокнистых материалов (разнообразие непрерывных полотен по плотности, форме из образованных субмикронных и микронных волокон).

Способ технологичен, снижает вредность производства, за счет отказа от использования растворов полимеров в органических растворителях. При переработке полимеров через расплав удается использовать такие крупнотоннажные, относительно дешевые полимерные материалы, как поликапроамид, полиэтилен, полипропилен. (56) Патент США N 4230650, кл. В 05 С 5/02, 1980.

Патент США N 2349950, кл. 18-08, 1944.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026905C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТА | 1991 |

|

RU2036443C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕНОГО МАТЕРИАЛА | 1991 |

|

RU2057217C1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ ОТ ПОНИЖЕННЫХ ТЕМПЕРАТУР | 1991 |

|

RU2009650C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИЭЛЕКТРИКОВ МЕТОДОМ РАЗРЯДА | 1991 |

|

RU2007737C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2011530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ВОЛОКНА | 1989 |

|

RU1625071C |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХРУПКОСТИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 1991 |

|

RU2012567C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ НАТУРАЛЬНЫХ ИЛИ ХИМИЧЕСКИХ ВОЛОКОН | 1990 |

|

RU2012701C1 |

Использование: в качестве фильтрующих материалов, утеплителей, например, при изготовлении одежды и т. д. Сущность изобретения: в зоне формования с электрическим током напряженностью 1 - 15 кВ/см подают пруток термопластичного полимера с Т пл. = 70 - 250 С общей формулы, например -CH2-CHO-(CO)C6H4(CO)-O-(CH2-CH2O)n -(CO)-C6H4COO- с молекулярной массой = 16000 - 30000, где n = 1 - 5 с индексом тягучести 13,2 - 48,8 при Т = 220 - 260С. Концевую часть прутка подвергают нагреву до Т = 100 - 300С. Образующуюся в электрическом поле струю волокнообразующего материала раздувают униполярно ионизированным газом с концентрацией ионов 105-107cм-3 в электрическом поле. Осуществляют подачу материала на транспортирующую подложку. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА, включающий подачу волокнообразующего материала в зоны формования с электрическим полем напряженностью 1 - 15 кВ/см, роздув образующихся в электрическом поле струй волокнообразующего материала газом и прием материала на транспортирующую подложку, отличающийся тем, что в качестве волокнообразующего материала используют термопластичный полимер с Тпл = 70 - 250oС общей формулы, например,

-CH2-CH2O- -O-(CH2-CH2O)n-

-O-(CH2-CH2O)n- COO-

COO-

с мол. м. 16000 - 30000, где n = 1-5, и индексом текучести 13,2 - 48,8 при 220 - 260oС, который подают в зоны формования в виде прутка, при этом перед роздувом концевую часть прутка подвергают нагреву до 100 - 300oС, а роздув осуществляют униполярно ионизированным газом с концентрацией ионов 105 - 107 см-3 в электрическом поле.

Авторы

Даты

1994-01-15—Публикация

1991-08-15—Подача