Изобретение относится к химической технологии, а именно к технологии получения полимерных пресс-материалов, и может быть использовано в качестве плитных строительных материалов, в том числе шифера, паркета, облицовочных плит, погонажа, при производстве формованных стройконструкций с повышенными физико-механическими характеристиками.

Суть изобретения заключается в использовании для производства пресс-материала неутилизируемых короткомерных волокнистых отходов текстильной отрасли: кнопа стригального ковровых производств и фабрик искусственного меха.

Применение отходов волокон для получения пресс-материалов известно [1-3] . Наиболее близким к изобретению является способ получения пресс-материала [4] включающий смешение и прессование смеси отходов ацетатного, вискозного, хлопкового и полиамидного волокон, содержащей дополнительно краситель и воду, при следующем соотношении компонентов, мас. % :

Отходы ацетатного волокна 30-50

Отходы вискозного волокна 20-40

Отходы хлопкового волокна 8-15

Отходы полиамидного волокна 10-30

Краситель 0,1-0,3

Вода 10-35

Смесь замораживают при (-5)-(-10)оС в течение 50-100 мин, измельчают до величины частиц 1-2 мм и прессуют при 190-210оС и давлении 0,2-0,3 МН/м2 в течение 5-10 мин/мм толщины материала. Недостатками данного способа являются невысокие физико-механические показатели получаемого материала, сложность и высокая энергоемкость процесса получения материала, связанная с наличием стадии замораживания смеси отходов и последующего их измельчения, большая продолжительность процесса прессования.

Цель изобретения состоит в повышении физико-механических характеристик получаемого пресс-материала и упрощении технологического процесса его получения. Поставленная цель достигается тем, что в качестве компонентов для пресс-материала используются короткомерные отходы волокон текстильной отрасли, а именно кноп стригальный коврового производства, состоящий из поликапроамидных (ПКА) или полипропиленовых (ПП) волокон, и кноп стригальный производства искусственного меха, состоящий из полиакрилонитрильных волокон (ПАН). В настоящем способе получения волокнистого пресс-материала осуществляют смешение 5-60 мас. ч. отходов поликапроамидных или полипропиленовых волокон совместно с 40-95 мас. ч. отходами полиакрилонитрильных волокон длиной 2-20 мм и прессование проводят при давлении 30-60 кгс/см2, продолжительности 1-1,5 мин/мм толщины материала, температуре 160-190оС для пресс-материала с полипропиленовыми волокнами и температуре 190-210оС для пресс-материала с поликапроамидными волокнами.

Физическое состояние кнопа (размеры волокон, постоянная влажность, отсутствие инородных включений), а также регламентированный химический состав позволяет использовать его в производстве пресс-материалов без проведения каких-либо дополнительных предварительных операций. При получении пресс-материала термопласты, входящие в состав кнопа, выполняют роль связующего, гидрофобизатора и наполнителя.

Предлагаемый способ получения волокнистого пресс-материала реализуется следующим образом.

Отходы поликапроамидных волокон в количестве 32 мас. ч. и полиакрилонитрильных волокон в количестве 68 мас. ч. смешивают, формуют волокнистый ковер и прессуют при 200оС, давлении 45 кгс/см2 и продолжительности 1,25 мин на 1 мм толщины материала. Получают пресс-материал плотностью 1097 кг/м3, пределом прочности на статический изгиб 91 МПа, числом твердости по Бринеллю 125 МПа, теплостойкостью по Мартенсу 243оС, водопоглощением 10,7% , набуханием 2,0% .

Испытания пресс-материала проводили, используя следующие методики:

ГОСТ 6427-75. Методы определения плотности.

ГОСТ 7025-78. Методы определения водопоглощения.

ГОСТ 8462-75. Методы определения предела прочности на изгиб.

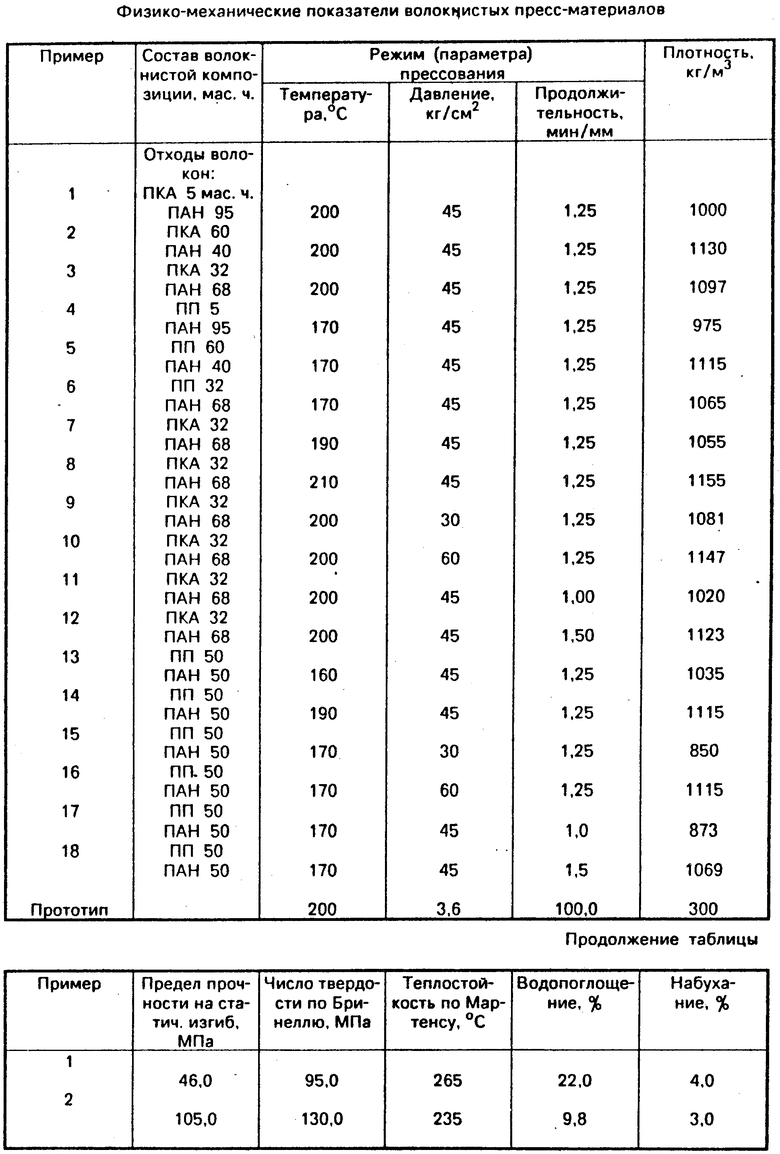

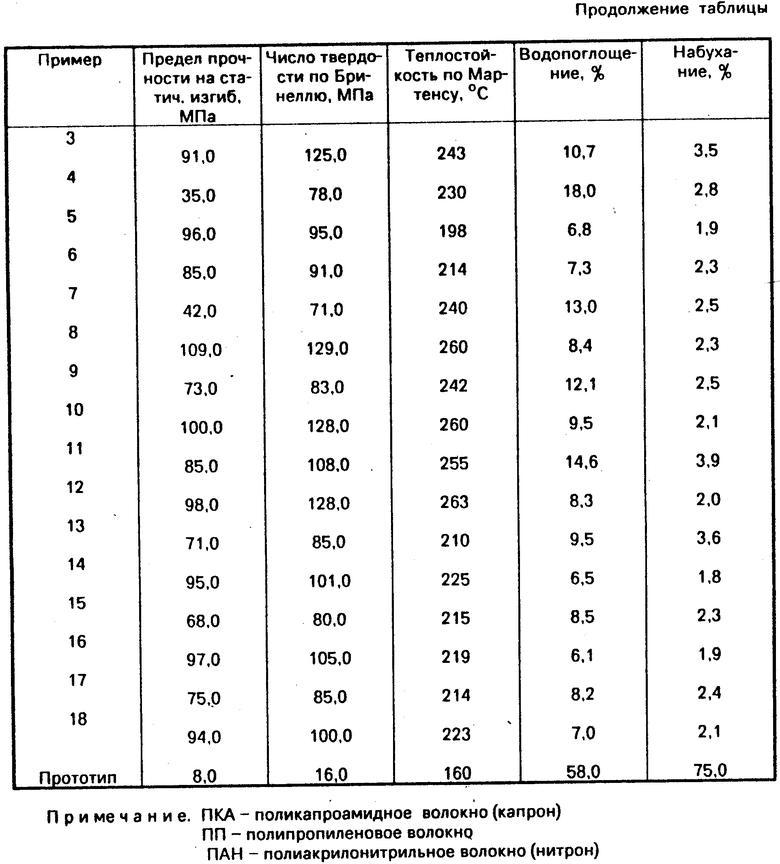

Данные по испытанию предлагаемого способа представлены в таблице.

Предлагаемый способ может быть реализован на оборудовании по производству древесно-волокнистых плит сухим способом. Использование предлагаемого способа получения пресс-материала обеспечивает по сравнению с существующими способами: повышение производительности процесса получения изделий, улучшение их качества, позволяет использовать ранее неутилизируемые отходы текстильных производств, что дает положительный эффект в плане экономики и экологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛИТНЫЙ МАТЕРИАЛ | 1994 |

|

RU2103165C1 |

| СРЕДСТВО ДЛЯ ЗАЩИТЫ ОТ ПОНИЖЕННЫХ ТЕМПЕРАТУР | 1991 |

|

RU2009650C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО КЛЕЕНОГО МАТЕРИАЛА | 1991 |

|

RU2057217C1 |

| СПОСОБ ОЦЕНКИ РАСПРЯМЛЕННОСТИ ВОЛОКОН | 1992 |

|

RU2027992C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО РИСУНКА НА ТЕКСТИЛЬНЫХ МАТЕРИАЛАХ ИЗ НАТУРАЛЬНЫХ ИЛИ ХИМИЧЕСКИХ ВОЛОКОН | 1990 |

|

RU2012701C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ОБЪЕКТА | 1991 |

|

RU2036443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2005828C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХРУПКОСТИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2009487C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИЭЛЕКТРИКОВ МЕТОДОМ РАЗРЯДА | 1991 |

|

RU2007737C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2026905C1 |

Сущность изобретения: способ включает смешение 5 - 60 мас. ч. отходов поликапроамидных или пропиленовых волокон совместно с 40 - 95 мас. ч. отходов полиакрилонитрильных волокон длиной 2 - 20 мм и прессование при давлении 30-60 кгс/см2 продолжительности 1 - 15, мин/мм толщины материала, температуре 160 - 190С для пресс-материала с полипропиленовыми волокнами и температуре 190 - 210 С для пресс-материала с поликапроамидными волокнами. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА, включающий смешение и прессование отходов волокон, отличающийся тем, что, с целью повышения физико-механических характеристик и упрощения технологического процесса, осуществляют смешение 5 - 60 мас. ч. отходов поликапроамидных или полипропиленовых волокон совместно с 40 - 95 мас. ч. отходов полиакрилонитрильных волокон длиной 2 - 20 мм и прессование проводят при давлении 30 - 60 кгс/см2, продолжительности 1 - 1,5 мин/мм толщины материала, температуре 160 - 190oС для пресс-материала с полипропиленовыми волокнами и 190 - 210oС для пресс-материала с поликапроамидными волокнами.

Авторы

Даты

1994-05-15—Публикация

1991-01-02—Подача