Изобретение относится к регенеративным теплообменникам, в частности к вращающимся регенераторам газотурбинных двигателей.

Известен вращающийся дисковый регенеративный теплообменник, содержащий жесткий каркас с изолированными друг от друга секциями, в которых установлены теплопередающие элементы. Торцевая поверхность такого теплообменника, смываемая горячими теплоносителями, имеет высокую температуру, что снижает работоспособность элементов системы уплотнений, примыкающих к этому торцу.

Известен также вращающийся дисковый регенератор, содержащий жесткий каркас с установленными в его секциях теплопередающими элементами конической формы, которые большими основаниями примыкают к горячей стороне каркаса, в стенках каркаса для уменьшения коробления выполнены каналы, сообщающиеся с подводящим и отводящим патрубками охлаждающего воздуха. Недостатками такого устройства являются низкая эффективность регенератора, обусловленная отводом тепла в охлаждающий воздух и его гидравлическими потерями, а также снижение надежности регенератора из-за технологической сложности выполнения каналов в стенках каркаса.

Цель изобретения - повышение эффективности и надежности регенератора, упрощение его конструкции.

Указанная цель достигается тем, что во вращающемся дисковом регенераторе, содержащем жесткий каркас с установленными в его секциях теплопередающими элементами конической формы, которые большими основаниями примыкают к горячей стороне каркаса, стенки каркаса по его высоте выполнены переменной толщины, увеличивающейся от холодного торца каркаса к горячему. Такой, конструктивно наиболее простой теплообменник, имеет стенки каркаса ступенчатой по высоте формы, причем на горячем участке каркаса длиной 0,25-0,30 от высоты регенератора толщина стенок каркаса вдвое больше толщины его стенок на остальной высоте регенератора.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство отличается наличием нового признака: стенки каркаса регенератора выполнены переменной толщины, увеличивающейся от холодного к горячему торцам теплообменника.

Таким образом, предлагаемое устройство соответствует критерию изобретения "новизна".

Сравнение предлагаемого решения не только с прототипом, но и другими техническими решениями в данной области техники не выявило в них признаки, отличающие предлагаемое решение от прототипа, что позволило сделать вывод о соответствии критерию "существенные отличия".

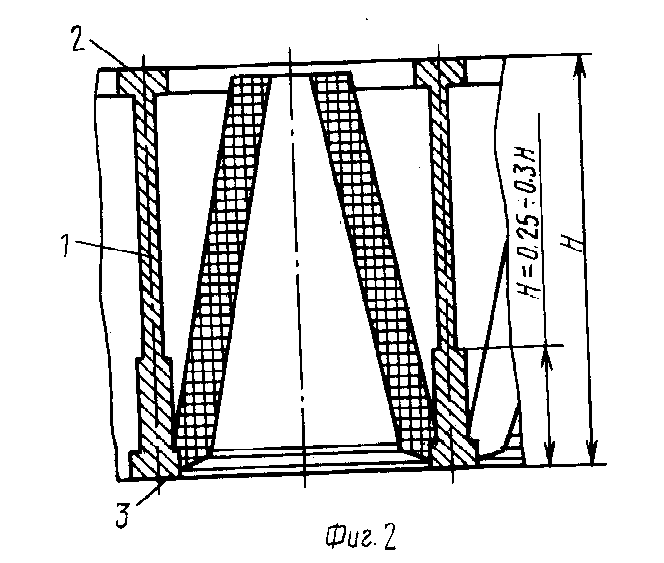

На фиг. 1 изображен регенератор, продольный разрез; на фиг. 2 - секция регенератора.

Вращающийся дисковый регенератор содержит жесткий каркас 1, по холодному торцу 2 и горячему торцу 3 которого скользят башмаки 4 системы уплотнения. Отверстия каркаса 5 служат для прохода газа и воздуха. В изолированных друг от друга секциях каркаса регенератора установлены теплопередающие элементы 6 конической формы, которые своими большими основаниями 7 примыкают к горячей стороне каркаса 1. Стенки каркаса выполнены ступенчатыми по высоте регенератора. На горячем участке каркаса длиной 0,25-0,30 от высоты регенератора (см. фиг. 2) толщина его стенок вдвое больше толщины стенок каркаса на остальной высоте регенератора.

Во время работы при вращении регенератора теплопередающие элементы 6, расположенные в каркасе 1, поочередно попадают то в воздушную, то в газовую полость. В газовой полости элементы 6 нагреваются газом, а в воздушной отдают тепло проходящему через них воздуху. Горячий торец 3 каркаса 1 омывается газом, поступающим в регенератор и нагретым воздухом, выходящим из регенератора.

Холодный торец 2 и стенки каркаса 1 смываются охлажденным газом, прошедшим через теплопередающие элементы 6, и холодным воздухом, поступающим в регенератор.

Увеличение толщины стенок каркаса на его горячей стороне обеспечивает интенсивный отвод тепла от горячего торца за счет теплопроводности материала стенок, уменьшаются температура горячего торца и разность температур между торцами каркаса, уменьшаются термические коробления регенератора. Все это улучшает условия работы системы уплотнений регенератора, повышает эффективность и надежность узла, упрощает его конструкцию.

Применительно к регенератору автомобильного газотурбинного двигателя ГАЗ предлагаемое устройство позволяет снизить максимальную температуру каркаса примерно на 50оС и уменьшить вдвое его коробления. (56) Авторское свидетельство СССР N 142725, кл. F 28 D 19/00, 1961.

Авторское свидетельство СССР N 800579, кл. F 28 D 19/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вращающийся дисковый генератор | 1979 |

|

SU800579A1 |

| Высокотемпературный вращающийся дисковый теплообменник | 2019 |

|

RU2716639C1 |

| Силиконовые уплотнения высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716640C1 |

| Система теплообмена в малоразмерных газотурбинных энергетических установках (микротурбинах) с вращающимся роторным регенеративным теплообменником | 2016 |

|

RU2623133C1 |

| Способ предотвращения деформации высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716638C1 |

| Способ компенсации деформации высокотемпературного вращающегося дискового теплообменника | 2019 |

|

RU2716636C1 |

| Высокотемпературный вращающийся дисковый регенеративный подогреватель рабочего тела энергетической установки | 2020 |

|

RU2744926C1 |

| СПОСОБ ТЕПЛООБМЕНА В МИКРОТУРБИННЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2016 |

|

RU2621432C1 |

| Способ предотвращения тепловых деформаций каркаса ротора дискового высокотемпературного вращающегося регенеративного подогревателя рабочего тела энергетической установки | 2020 |

|

RU2744588C1 |

| НАСАДКА РЕГЕНЕРАТОРА МАРТЕНОВСКОЙ ПЕЧИ | 1992 |

|

RU2094721C1 |

Использование: в теплообменниках газотурбинных двигателей. Сущность изобретения: стенки каркаса выполнены переменной толщины. Ступенчатыми по высоте регенератора. На горячем участке каркаса длиной 0,25 - 0,3 от высоты регенератора толщина его стенок вдвое больше толщины стенок каркаса на остальной высоте регенератора. В процессе работы горячий торец каркаса омывается горячим газом, поступившим в регенератор и воздухом после регенератора. Стенки каркаса и холодный торец омываются воздухом, поступившим в регенератор и газом, выходящим на теплопередающих элементов. При выполнении стенок переменной толщины снижается температурное коробление и повышается надежность конструкции. 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-01-15—Публикация

1992-05-26—Подача