Изобретение относится к электротехнике, в частности к составам токопроводящих металлизационных паст, и может быть использовано в керамическом конденсаторостроении для металлизации контактным методом необожженной висмутсодержащий керамики, преимущественно торцов заготовок многослойных конденсаторов.

Известна паста для металлизации керамики, содержащая сплав пластины с палладием и органическое связующее [1] .

Данная паста позволяет повысить прочность покрытия с керамикой, но вместе с тем она не обеспечивает требуемого повышения прочности сцепления, гарантирующего высокое качество контактного узла (внешнего электрода) конденсаторов.

Также известен состав (паста) для металлизации необожженной висмутсодержащей конденсаторной керамики, содержащий порошок сплава платины с палладием, чернь платины, углекислый марганец, эпоксидно-резольный лак, дибутилфталат, этилцеллозольв, этилцеллюлозу и полиэтилсилоксан [2] .

Эта паста предназначена для металлизации керамики методом трафаретной печати и позволяет снизить стоимость при сохранении высоких свойств конденсаторов. В то же время эта паста не может быть применена для металлизации торцов заготовок конденсаторов контактным методом и не обеспечивает существенного повышения прочности сцепления покрытия с керамикой. Кроме того, паста содержит дорогостоящую чернь платины, что повышает стоимость изделий на ее основе.

Наиболее близкой по технической сущности к изобретению является паста, содержащая порошок сплава платины с палладием, углекислый марганец, этилцеллюлозу, этилцеллозольв, уайт-спирит, сосновое масло и триэтаноламин [3] .

Указанная паста предназначена для металлизации необожженной висмутсодержащей керамики методом сеткографии (трафаретной печати) и позволяет снизить стоимость и улучшить эксплуатационные характеристики изделий на ее основе в результате повышения емкости, электрической прочности и уменьшения толщины металлизируемой керамической пленки.

Cущественным недостатком этой пасты является то, что она не обеспечивает дальнейшего более существенного повышения прочности сцепления покрытия (внешнего электрода) с керамикой. Кроме того, в результате особенностей компонентного состава органического связующего пасты не удается получить высококачественное металлизационное покрытие контактным методом, так как паста предназначена для металлизации керамики методом сеткографии (трафаретной печати), а следовательно, не может быть применен для металлизации наружных (торцовых) электродов необожженных заготовок многослойных конденсаторов и ограничивает достижение более высокого технического результата при формировании контактного узла многослойных конденсаторов.

Цель изобретения - повышение прочности сцепления наносимого покрытия с керамикой и качества контактного узла путем улучшения сплошности и разнотолщинности электродов, наносимых контактным методом на торцы заготовок многослойных конденсаторов.

Это достигается тем, что в предлагаемую пасту, содержащую порошок сплава платины с палладием, этилцеллюлозу и сосновое масло, указанный технический результат обеспечивается тем, дополнительно введены скипидар, олеиновую кислоту, двуокись олова, окись меди и окись алюминия при следующем соотношении компонентов, мас. % : Порошок сплава Pt-Pd 52-65 Этилцеллюлоза 0,8-2 Сосновое масло 9,3-32 Скипидар 9-24 Олеиновая кислота 0,3-1,5 SnO2 0,1-1 Cu2O 0,2-1,1 Al2O3 0,3-1,4

В данном случае повышение прочности сцепления покрытия с керамикой и качества контактного узла путем улучшения сплошности и разнотолщинности электродов, наносимых контактным методом на торцы заготовок многослойных конденсаторов, достигается в результате того, что имеет место сочетание двух механизмов адгезии: флюсосвязанный, где соотношение компонентов SnO2 и Al2O3 обеспечивает при температуре обжига (1220-1400оС) образование некоторого количества жидкой фазы, которая залечивает поры металлизационного покрытия и повышает его адгезию к керамике, и реакционносвязанный, где реакционноспособный оксид меди (Cu2О) при обжиге реагирует с частью Al2O3 и компонентами керамики, образу медную шпинель, что также способствует образованию прочной связи металлизационного покрытия с керамикой. При этом залечивание пор покрытия жидкой фазой и образование медной шпинели наряду с повышением прочности сцепления способствует повышению сплошности и снижению разнотолщинности электродов, что обеспечивает повышение качества контактного узла (торцовой металлизации) конденсаторов при сохранении их высоких электрических свойств.

Сопоставительный анализ заявляемой пасты с прототипом показывает, что она отличается от известной дополнительным содержанием скипидара, олеиновой кислоты, SnO2, Cu2O и Al2O3.

Предлагаемую токопроводящую пасту получают следующим образом.

Предварительно приготавливают раствор органического связующего, для чего этилцеллюлозу, сосновое масло и скипидар, взятые в требуемом соотношении, перемешивают при 70-80оС до полного растворения этилцеллюлозы в смеси растворителей. После охлаждения полученного связующего в него вводят заданные количества порошка сплава Pt-Pd, SnO2, Cu2O, Al2O3 и олеиновой кислоты и осуществляют одновременное смешивание и диспергирование в течение 72 ч в фарфоровых барабанах с уралитовыми шарами при соотношении металл: шары, равном 1: 3 до образования однородной суспензии. Полученную таким образом пасту используют для металлизации контактным методом торцовых поверхностей необожженных заготовок многослойных керамических конденсаторов с последующим вжиганием электрода при 1220-1400оС.

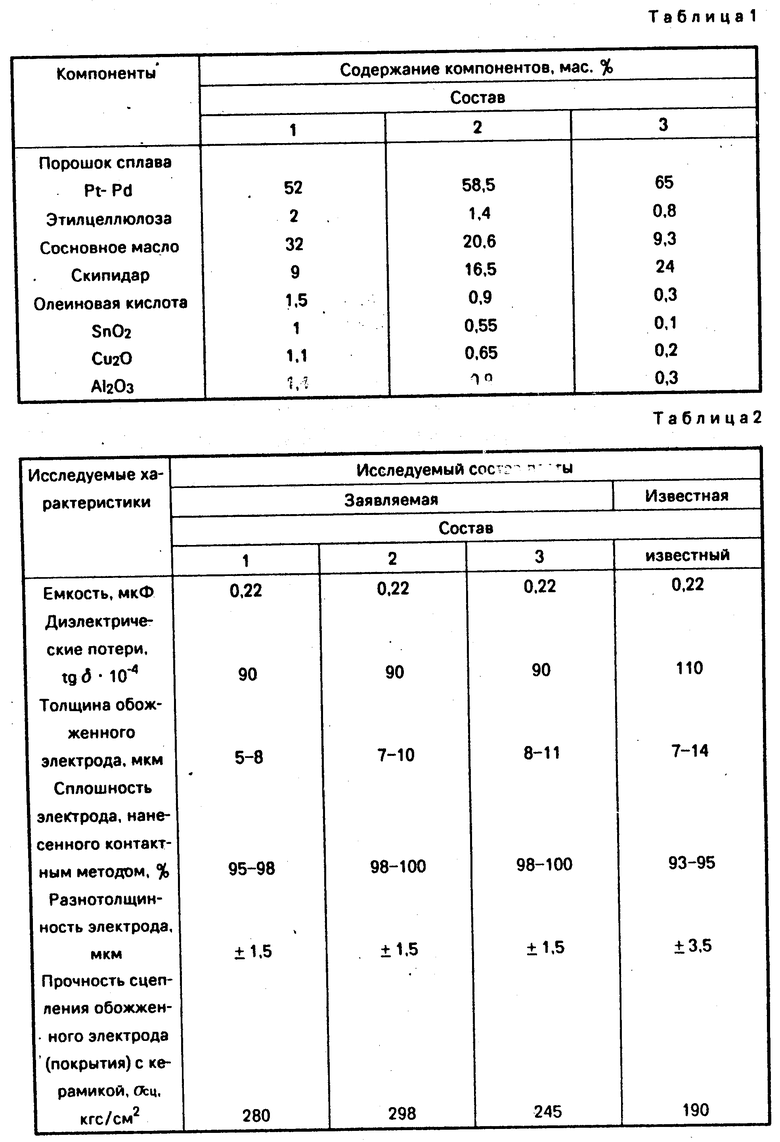

Конкретные примеры оптимальных составов предлагаемой пасты, иллюстрирующие изобретение, приведены в табл. 1.

Свойства изделий и электродов на основе предлагаемой пасты, определяющие получаемый технический результат, подтвеpждаются результатами экспериментальной проверки, данные о которых приведены в табл. 2.

Как следует из табл. 2, предлагаемая паста позволяет получать высококачественные металлизационные покрытия контактным методом с разбросом обожженного электрода (покрытия) по толщине не более 3 мкм против 7 мкм и сплошностью 95-100 против 93-95% у известной пасты. При этом прочность сцепления покрытия с керамикой в 1,2-1,5 раза выше, а электропараметры изделий находятся в сравнимых пределах с изделиями на основе известной пасты, что свидетельствует о высоком качестве и работоспособности контактного узла (торцового покрытия) конденсаторов.

Оптимальность состава пасты подтверждается тем, что при введении в состав пасты SnO2 менее минимального количества 0,1 мас. % (выход за состав 3), СuO2 менее минимального количества 0,2 мас. % и Al2O3 менее минимального количества 0,3 мас. , % (выход за состав 3) отмечается снижение прочности сцепления электрода с керамикой. При введении указанных компонентов более максимального количества (выход за состав 1) существенного улучшения прочности сцепления не отмечается.

При введении в состав скипидара менее минимального количества 9 мас. % (выход за состав 1) и олеиновой кислоты более максимального количества 1,5 мас. (выход за состав 1) существенного улучшения качества покрытия и свойств пасты не отмечается, а при введении скипидара более максимального количества 24 мас. % и олеиновой кислоты менее минимального количества 0,3 мас. % (выход за состав 3) снижается адгезия необожженного металлизированного покрытия к керамике из-за большой доли неполярных растворителей, что отрицательно влияет на качество покрытия и прочность сцепления электрода с торцом конденсатора.

Экспериментально установлено, что наибольший технический результат достигается при заявляемом соотношении компонентов пасты.

Практическое применение пасты в производстве конденсаторов монолитного типа обеспечивает качественное нанесение электропроводных слоев на торцы необожженных заготовок контактным методом с высокой прочностью сцепления электрода с керамикой и качеством контактного узла многослойных конденсаторов.

В настоящее время разработан состав пасты и техпроцесс ее получения, а также изготовлены в условиях опытного производства изделия на основе предлагаемой пасты. (56) 1. Авторское свидетельство СССР N 376490, кл. С 04 В 41/51, 1970.

2. Авторское свидетельство СССР N 1014820, кл. С 04 В 41/51, 1983.

3. Авторское свидетельство СССР N 1485315, кл. Н 01 В 1/02, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКОПРОВОДЯЩАЯ ПАСТА | 1992 |

|

RU2007765C1 |

| Токопроводящая паста | 1991 |

|

SU1820947A3 |

| Электропроводящая паста для металлизации необожженной керамики | 1991 |

|

SU1801228A3 |

| Состав для металлизации необожженной керамики | 1981 |

|

SU1014820A1 |

| Паста для металлизации необожженной висмутсодержащей керамики | 1980 |

|

SU939428A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ЗАГОТОВОК ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2044719C1 |

| Токопроводящая паста для формирования наружных электродов монолитных конденсаторов и способ ее получения | 1991 |

|

SU1820948A3 |

| ОРГАНИЧЕСКОЕ СВЯЗУЮЩЕЕ ДЛЯ МЕТАЛЛИЗАЦИОННЫХ ПАСТ НАРУЖНЫХ ЭЛЕКТРОДОВ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ | 1990 |

|

RU2018183C1 |

| Электропроводящая паста для формирования внешних электродов конденсаторов монолитного типа | 1989 |

|

SU1723586A1 |

| СПОСОБ ГУММИРОВАНИЯ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 1991 |

|

RU2031466C1 |

Использование: металлизация контактным методом для создания наружных (торцовых) электродов многослойных керамических конденсаторов. Сущность изобретения: паста содержит порошок сплава Pt - Pd, этилцеллюлозу, сосновое масло, скипидар, олеиновую кислоту, SnO2,CuO2 и Al2O3. Технический результат: повышение прочности сцепления покрытия (электрода) с керамикой и качества контактного узла путем улучшения сплошности и разнотолщинности электродов, наносимых контактным методом на торцы многослойных керамических конденсаторов. 2 табл.

ТОКОПРОВОДЯЩАЯ ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ НЕОБОЖЕННОЙ ВИСМУТСОДЕРЖАЩЕЙ КЕРАМИКИ, содержащая порошок сплава платины с палладием, этилцеллюлозу и сосновое масло, отличающаяся тем, что, она дополнительно содержит скипидар, олеиновую кислоту, двуокись олова, окись меди и окись алюминия при следующем соотношении компонентов, мас. % :

Порошок сплава платины с палладием 52,0 - 65,0

Этилцеллюлоза 0,8 - 2,0

Сосновое масло 9,3 - 32,0

Скипидар 9,0 - 24,0

Олеиновая кислота 0,3 - 1,5

Двуокись олова 0,1 - 1,0

Окись меди 0,2 - 1,1

Окись алюминия 0,3 - 1,4

Авторы

Даты

1994-01-15—Публикация

1992-06-09—Подача