Изобретение относится к электротехнике, в частности к материалам и способам получения пьезорезистивного материала для использования в датчиках давления тензометрических элементах, кнопочных переключателях. клавиатурах и т. п.

Известны матеpиалы (см. М. Г. Шахтахтинский, А. И. Мамедов, А. А. Гараташов, М. А. Курбанов, Ю. Н. Газарян // Доклады АН Аз ССР 1987, ХL III, N 7, с. 44-47), содержащие полимер и мелкодисперсную добавку. В качестве полимеров использовались полиэтилен или поливинилиденфторид. В качестве добавки - халькогениды редкоземельных элементов, например SmS. Наибольшая чувствительность α (пьезорестивная чувствительность определялась, как α = lgRo/lgRp, где Ro и Rр - сопротивления до воздействия давления и при воздействии соответственно) этого материала к давлению зарегистрирована при следующем соотношении компонентов: полимер - 40-80% . добавка - 20-60% . Измерения проводились при давлении 4 МПа. Максимум α наблюдался при содержании добавки 40% .

Однако максимальная чувствительность недостаточна для непосредственного использования материала без средств дополнительного усиления и достигается при относительно высоком давлении 4 МПа, что затрудняет применение этого материала, Кроме того, этот материал предполагает изготовления методом прессования, что резко ухудшает воспроизводимость параметров от образца к образцу.

Известен способ получения высокомолекулярного материала, заключающийся во введении в растворенный полимер органических добавок и последующего нанесения раствора на подложку. (См. пат. ЕПВ N 0147871, кл. Н 01 В 1/12, 1985).

Однако неравномерное удаление растворителя из объема образца при формовании материала не позволяет получать однородную по физическим свойствам пленку.

Наиболее близким по технической сущности и достигаемому результату является материал, получаемый из состава для пьезорезистивного материала, содержащего полимер и мелкодисперсную добавку в виде порошка пьезоэлектрика, например кварц, силленит висмута, германат висмута и т. п. , а также органический растворитель, например хлороформ, хлористый метилен, циклогексанон, диметилформамид. Состав представляет собой коллоидный раствор полимера с нерастворенными в нем мелкодисперсными частицами порошка пьезоэлектрика, находящимися во взвешенном состоянии.

Однако использование данного состава имеет ряд существенных недостатков, связанных с тем, что наличие мелкодисперсных частиц пьезоэлектрика приводит к расслоению раствора, выпадению частиц в осадок, что меняет исходный состав и соответственно, свойства материала. Кроме того, наличие в материале нерастворимых порошкообразных частиц с определенной дисперсией размеров приводит к значительному разбросу параметров пьезорезистивного материала, что затрудняет использование его в серийном производстве. Введение в полимерный материал порошка из диэлектриков, которыми являются названные пьезоэлектрики, приводит к значительному уменьшению адгезионных свойств материала, что также существенно ограничивает возможности его использования.

Наиболее близким по технической сущности и достигаемому результату является способ (см. пат. США N 4511494, кл. Н 01 В 1/06, 1985) формования материала из раствора, содержащего полимер, добавку и растворитель. При формовании растворитель удаляют из раствора до затвердевания растворенного вещества.

Однако при таком способе формования в готовом материале остается определенное количество растворителя, которое сильно влияет на стабильность электрофизических свойств материал в процессе эксплуатации.

Целью изобретения является повышение чувствительности пьезорезистивного материала при малых давлениях и улучшение воспроизводимости параметров.

Цель достигается тем, что материал содержит полимер и добавку, в качестве полимера используются пленкообразующие, растворимые, карбоцепные, гетероцепные. гетероциклические полимеры, например полистирол, полисульфон, поли(3,3'-фталидилиден-4,4'-бифенилилен), в качестве добавки - низкомолекулярное органическое соединение, обладающее дипольным моментом, например тетратиофульвален, нитрофенилоктилоксибензоат, фенолфталеин, при следующем соотношении компонентов, мас. % : Полимер 45-80 Добавка 20-55

Для получения пьезорезистивного материала смешивают полимер с низкомолекулярной органической добавкой, растворяют смесь в органическом растворителе, например дихлорэтане. циклогексаноне, отливают раствор в нужную форму, удаляют растворитель путем выпаривания до затвердевания смеси, проводят термообработку при 80-100оС в течение 40-60 мин.

Пьезорезистивный материал получают следующим образом. Сначала смешивают несопряженный полимер и низкомолекулярную органическую добавку в пределах указанных концентраций. Полученную смесь растворяют в органическом растворителе, например в дихлорэтане, до полного растворения компонентов. Раствор отливают в форму и удаляют растворитель путем выпаривания до затвердевания растворенного вещества. Затем материал подвергают термообработке при 80-100оС в течение 40-60 мин.

П р и м е р. Полимер полидифениленфталид в виде порошка в количестве 0,1 г и фенолфталеин в количестве 0,1 г смешивают и затем растворяют в 10 мл растворителя - хлороформе. Затем раствор отливают на поверхность стеклянной пластины площадью 50 см2. После удаления растворителя путем его испарения получают однородную пленку толщиной 15 мкм, которую помещают в сушильный шкаф на 60 мин при 100оС.

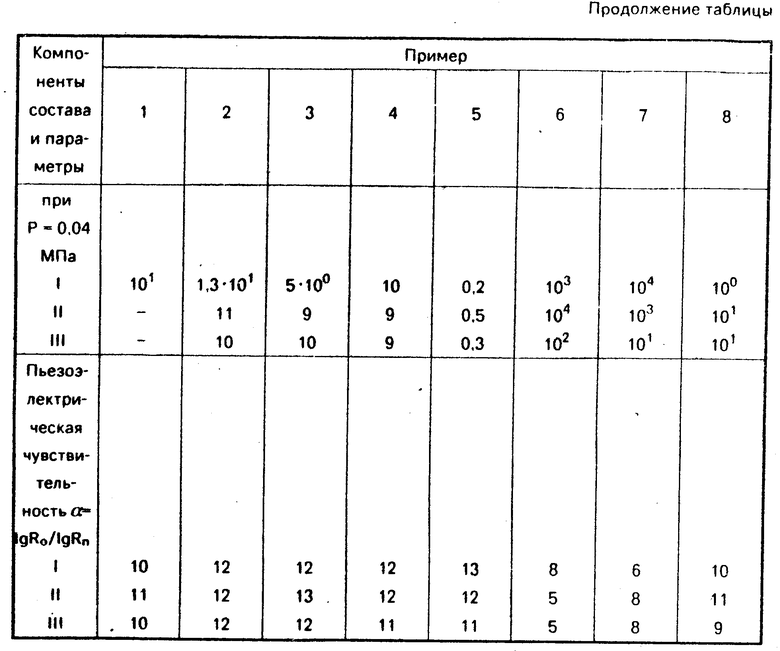

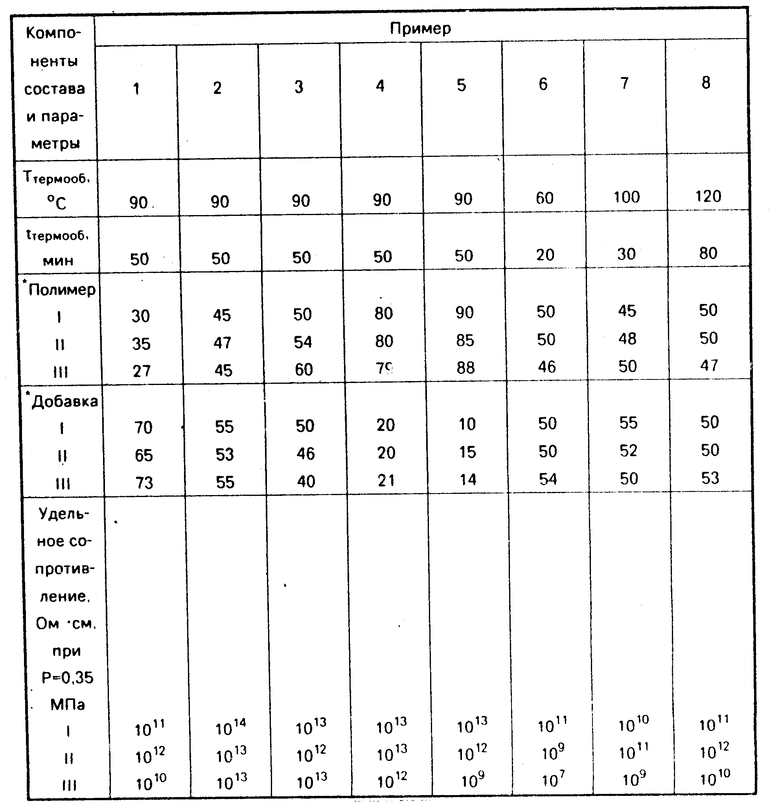

Все примеры получения пьезорезистивного материала с их пьезорезистивными свойствами, помещены в таблицу.

Примеры 1-5 показывают влияние соотношения компонентов пьезорезистивного материала на его свойства при оптимальных условиях термообработки, примеры 6-8 - влияние условий термообработки при оптимальном составе компонентов.

П р и м е р 1. Концентрация полимера меньше нижнего предела допустимой концентрации, а концентрация добавки выше верхнего предела. Условия термообработки соответствуют оптимальным. Пьезоэлектрическая чувствительность - 11, что в 10 раз больше, чем у прототипа, при давлении 0,03 МПа, что меньше, чем у прототипа на порядок. Однако пленкообразующие свойства материала неудовлетворительные: пленка образуется с разрывами, хрупкая, практическое использование невозможно.

П р и м е р ы 2-4. Концентрация компонентов пьезорезистивного материала в пределах оптимального состава. Режимы термообработки оптимальные. Пьезорезистивные параметры удовлетворяют поставленным целям - чувствительность 11, величина давления 0,04 МПа. Пленкообразующие свойства пьезорезистивного материала удовлетворительные - прочность пленки на разрыв - 850 кг/см2.

П р и м е р 5. Концентрация полимера выше верхнего предела допустимой концентрации, концентрация добавки меньше нижнего предела. Режим термообработки соответствует оптимальному. Пьезорезистивная чувствительность составляет 4-5, что значительно меньше, чем у прототипа.

П р и м е р 6. Режим термообработки: температура 60оС, время прогрева 20 мин. Пьезочуствительность меньше, чем у прототипа, и составляет 7-8. Зависимость сопротивления от приложенного давления неустойчивая, чем объясняется неопределенность в величине пьезочувствительности.

П р и м ер 7. Температура термообработки 100оС, время обработки меньше нижнего предела и составляет 30 мин. Пьезочувствительность меньше, чем у прототипа, и составляет 8.

П р и м е р 8. Режим термообработки: температура термообработки - 120оС, время обработки 80 мин. Пьезочувствительность составляет 11, материал полностью удовлетворяет поставленным целям. Однако увеличение температуры и времени термообработки выше оптимальных значений не приводит к увеличению чувствительности при малых давлениях и улучшению воспроизводимости параметров и потому являются не целесообразным.

Таким образом, результаты измерений пьезорезистивных свойств, представленные в таблице, можно суммировать следующим образом. Увеличение процентного содержания добавки выше указанного приводит к ухудшению реологических свойств материала. Он становится хрупким и неоднородным, утрачивается механическая прочность. Уменьшение содержания добавки ниже 20% приводит к резкому уменьшению чувствительности материала и росту значения порогового давления.

Выбор пределов режима термообработки пьезорезистивного материала обусловлен тем, что прогрев при температурах выше верхнего предела не приводит к улучшению параметров пьезорезистивного материала, прогрев при температурах меньше нижнего предела приводит к тому, что чувствительность падает, порог по давлению возрастает.

Время термообработки определяется тем, что превышение указанного значения не приводит к улучшению пьезорезистивных параметров материала, при уменьшении времени чувствительность уменьшается, порог по давлению возрастает.

Использование заявляемого технического решения в сравнении с прототипом позволяет: повысить пьезочувствительность до 11 при малых давлениях 0,04 МПа по сравнению с прототипом, у которого пьезочувствительность составляет 10 при давлении 0,35 МПа; повысить электропроводность до 5 Ом ˙см-1 по сравнению с прототипом, позволяющим достичь 10 Ом ˙см-1; повысить технологичность пьезорезистивного материала по сравнению с прототипом за счет отсутствия нерастворимых компонентов в составе материала; достичь высокой воспроизводимости параметров пьезорезистивного эффекта за счет высокой однородности пьезорезистивного материала, так как компоненты материала растворимы, а полимер термостоек; достичь экономического эффекта за счет замены дорогостоящих защитных покрытий печатных проводников и контактных групп из драгоценных металлов (Au, Ag и т. п. ) пленкой (пьезорезистивный материал), обладающей герметизирующими свойствами в отличие от прототипа, который из-за наличия в составе мелкодисперсных твердых частиц диэлектрика имеет микропористую структуру. (56) 1. Патент США N 4505847, кл. Н 01 В 1/06, 1985.

2. Патент ЕПВ N 0147871, кл. Н 01 В 1/12, 1985.

3. Доклады АН АзССР. - 1987, XL III, N 7, с. 44-47.

4. Патент США N 4511494, кл. Н 01 В 1/06, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОАКТИВНЫЙ ПОЛИМЕРНЫЙ "ЭЛЕКТРОАКТИВНЫЙ" МАТЕРИАЛ | 2013 |

|

RU2559358C2 |

| ЭЛЕКТРОАКТИВНЫЙ ПОЛИМЕР И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2013 |

|

RU2573009C2 |

| ЭЛЕКТРОАКТИВНЫЙ ПОЛИМЕР И МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2004 |

|

RU2256967C1 |

| СОСТАВ ДЛЯ ПЬЕЗОРЕЗИСТИВНОГО МАТЕРИАЛА | 1991 |

|

RU2012571C1 |

| Состав для пьезорезистивного материала | 1989 |

|

SU1734124A1 |

| ПОЛИМЕРНЫЙ ПЬЕЗОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 2007 |

|

RU2343171C1 |

| МЕМБРАННАЯ КЛАВИАТУРА | 1991 |

|

RU2006093C1 |

| ПОЛИМЕРНЫЙ АНИЗОТРОПНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ КОМПОЗИЦИОННЫЙ КЛЕЕВОЙ МАТЕРИАЛ И СПОСОБ СКЛЕИВАНИЯ | 2006 |

|

RU2322469C2 |

| УСТРОЙСТВО ДЛЯ СЧИТЫВАНИЯ ГРАФИЧЕСКОЙ ИНФОРМАЦИИ | 1992 |

|

RU2045782C1 |

| ПЬЕЗОРЕЗИСТИВНЫЙ МАТЕРИАЛ | 1993 |

|

RU2069420C1 |

Использование: в датчиках давления, тензометрических элементах, переключателях, клавиатурах и т. п. Изобретение позволяет повысить чувствительность пьезорезистивного материала при малых давлениях и улучшить воспроизводимость параметров. Сущность изобретения: пьезорезистивный материал содержит полимер и добавку, в качестве полимера используются пленкообразующие растворимые карбоцепные, гетероцепные, гетероциклические полимеры - полистирол, полисульфон, поли ( 3,3′ - фталидилиден- 4,4′ -бифенилилен), в качестве добавки - низкомолекулярное органическое соединение, обладающее дипольным моментом - тетратиофульвален, нитрофенилоктилоксибензоат, фенолфталеин, при следующем соотношении компонентов, мас. % : полимер 45 - 80, добавка 20 - 85. Для получения пьезорезистивного материала смешивают полимер с низкомолекулярной органической добавкой, растворяют смесь в органическом растворителе, например дихлорэтане, циклогексаноне, отливают раствор в нужную форму, удаляют растворитель путем выпаривания до затвердевания смеси, проводят термообработку при 80 - 100С в течение 40 - 60 мин. 1 табл.

Указанный полимер 45 - 80

Указанная добавка 20 - 55

2. Способ получения пьезорезистивного материала, при котором смешивают полимер, добавку и растворитель с последующим формованием материала путем удаления растворителя до затвердевания смеси, отличающийся тем, что в качестве полимера используют полистирол, или полисульфон, или поли(3,3' фталидилиден-4,4' бифенилилен), в качестве добавки - тетратиофульвален, или нитрофенилоктилоксибензоат, или фенолфталеин при массовом соотношении компонентов 45 - 80 : 20 - 55 соответственно и после удаления растворителя проводят термообработку при 80 - 100oС в течение 40 - 60 мин.

Авторы

Даты

1994-01-15—Публикация

1991-10-29—Подача