Изобретение относится к области электротехники и может быть использовано при создании резистивных слоев, снимающих заряды и выравнивающих градиенты потенциала на поверхности нитридокерамических и оксидокерамических изоляторов. Изобретение может быть также использовано при изготовлении высокотемпературных резисторов различного номинала.

Известен способ создания резистивного слоя с регулируемым поверхностным сопротивлением из микрокомпозиции металла с оксидолом-диэлектриком. Способ состоит в следующем: на покрываемую поверхность наносят смесь оксидов-диэлектриков, одни из которых устойчивы к действию восстановительной атмосферы, а другие восстанавливаются до металла. После этого покрытие обрабатывают в восстановительной атмосфере.

Известен также способ, выбранный авторами за прототип, заключающийся в том, что в поверхность изоляционной подложки с удельным сопротивлением больше 109 Ом ˙ см имплантируют ионы металла (концентрация не менее 2 ˙ 1015 см-3). Одновременно с имплантацией обеспечивают снятие зарядов с поверхности, в которую имплантируют ионы. Накапливаемый на поверхности заряд или компенсируется пучком электронов одинаковой с потоком ионов плотностью заряда, или стекает по предварительно напыленной на изоляционную подложку металлической пленке.

Недостаток способа заключается в том, что создаваемый слой из-за малой концентрации внедренных атомов и образованных дефектов не обеспечивает значительных изменений удельного поверхностного сопротивления ρs и его температурного коэффициента ТК ρ s, характеризуется сильной зависимостью этих свойств от температуры, т. е. обладает плохой термостабильностью.

Целью данного изобретения является снижение удельного поверхностного сопротивления и температурного коэффициента сопротивления формирующихся резистивных слоев на нитридокерамических и оксидокерамических подложках.

Поставленная цель достигается тем, что в способе формирование резистивных слоев на нитридокерамических и оксидокерамических подложках осуществляется путем имплантации ионов в поверхность подложки, а согласно заявляемому способу, для нитридокерамической подложки используют ионы лития, бора, углерода, азота и алюминия, а для оксидокерамической - ионы углерода. Имплантацию осуществляют при энергии ионов 50 - 150 кэВ, плотности тока 10-3 - 10-2 А/см2 и дозе ионов 1015 - 1017 см-2. После имплантации подложки отжигают, причем для нитридокерамической подложки отжиг проводят в атмосфере азота при температуре 1200-1500К, а для оксидокерамической подложки отжиг проводят в вакууме при температуре 1100-1400К.

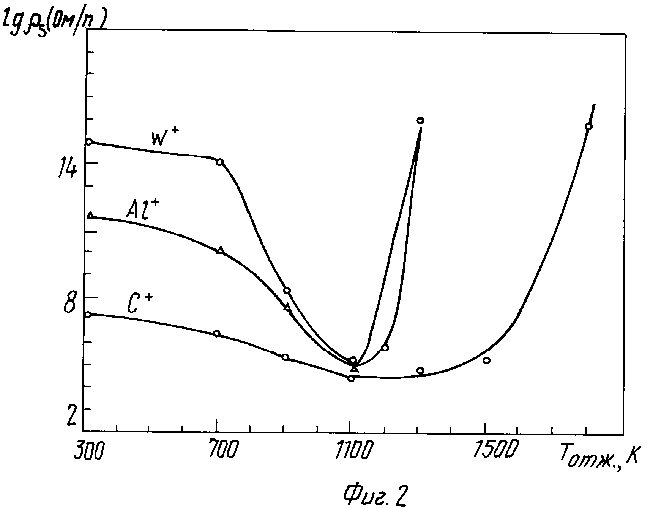

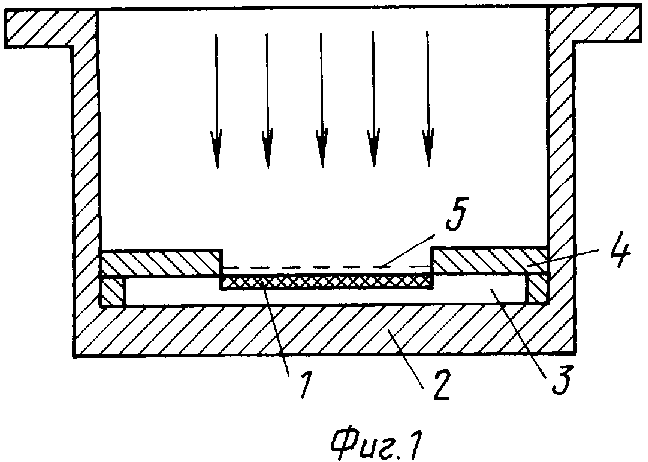

Примеры конкретного выполнения. На фиг. 1 схематично изображено устройство для реализации способа; на фиг. 2 иллюстрирует влияние отжига на оксидокерамические подложки, облученные ионами.

П р и м е р 1. Изготовление резистивного слоя выполнены на керамической подложке из нитрида бора.

Резистивный слой 1 (см. фиг. 1) создавался при облучении подложки ионами, генерируемыми ускорителем, к выходу которого пристыковывалась вакуумная камера 2. На дне камеры располагалась подложка 3, зажатая алюминиевым держателем 4, форма которого ограничивала размеры облучаемой поверхности.

Снятие зарядов с облучаемой поверхности обеспечивала заземленная медная сетка 5. Перемещение сетки способствовало созданию однородного имплантированного слоя. Нагрев подложки исключался за счет плотного контакта с дном камеры 2 и держателем 4.

Поскольку энергия имплантируемы ионов (Е) меняет лишь глубину модифицированного слоя и не оказывает существенного влияния на свойства резистивного слоя, то ее величина выбиралась в пределе 50-150 кэВ. При энергии меньше 30N40 кэВ поверхность материала подвержена сильному распылению, а ρs образующегося резистивного слоя недостаточно стабильно при воздействии высоких температур. Слой также легко удаляется и повреждается механически. Высокоэнергетические слаботочные пучки ионов (плотность тока j = 10-6 ÷ 10-4 А/см2) большее дефектообразованию и изменение ρs вызывают в глубине материала, чем на его поверхности. Использование высокоэнергетических (Е ≥ 200 кэВ) сильноточных пучков (j = 20-100 А/см2) для имплантации диэлектрической керамики (исходное сопротивление 1016 - 1017 Ом ˙см) нецелесообразно, во-первых, из-за экранирования облучаемой поверхности плазмой и невозможности контроля дозы ионов, во-вторых, приводит к резкому удорожанию процесса имплантации при наборе дозы 1015 - 1017 см-2, что не выгодно для практического применения.

Во всех случаях имплантация снижает ρs подложки. Последующая термообработка (отжиг) приводит к дальнейшему его снижению и стабилизации при Тотж = 1200-1500 К. Однако наилучший положительный эффект по снижению ρs до 104 Ом/□ и достижению величины ТК ρs не хуже (-1˙ 10-3 град-1) получен при j = 10-2 - 10-3 А/см2 и Е = 50 - 150 кэВ. При обработке подложки пучками с j = 20 - 100 А/см2 величины ρsи ТК ρs выше, чем при j = 10-6 - 10-2 А/см2, а при j= 10-6÷10-4 А/см2 интервал Тотж, когда достигаются минимальные ρs и ТК ρ s, существенно уже (1200-1300К), чем для j= 10-3÷10-2 А/см2 .

Нижний предел дозы ионов (Д = 1015 см-2) определяется необходимостью введения в поверхностный слой минимального но достаточного числа структурных изменений и превращений, обеспечивающих достижение заданного уровня характеристик резистивного слоя. При более низких Д способ невоспроизводим: номинал сопротивления и его ТК ρs при прочих равных условиях имеет большую погрешность, на 100-200 К снижается предельная рабочая температура. При Д = 1017 см-2 материал подложки на глубине пробега ионов претерпевает полную структурно-фазовую перестройку и дальнейшее увеличение дозы нецелесообразно, так как не вызывает улучшения характеристик образующегося резистивного слоя.

На следующей стадии для закрепления структурно-фазовых изменений имплантированного слоя проводится термообработка подложки. Подложка помещается в термопечь и отжигается в атмосфере азота при 1200-1500К. Азот для нитридной керамики является инертной средой и элементом, входящим в состав керамики. Это препятствует нарушению стехиометрии подложки и взаимодействию наведенных дефектов с окружающей атмосферой. При температуре ниже 1200К из-за низкой диффузии атомных дефектов процессы рекристаллизации и стабилизации структурно-фазовых превращений протекают медленно и не удается достичь низких ρs и ТК ρs, их удовлетворительной стабильности. Выполнять отжиг в течение десятков часов экономически невыгодно при практической реализации способа. Обработка при Тотж > >1500К из-за перекристаллизации образовавшихся новых фаз и отжига дефектов приводит к росту ρs. хотя ТК ρs может оставаться низким до 1000-1200 К. Окончательно резистивный слой формируют в температурном интервале 1200-1500К.

Для формирования резистивных слоев наиболее целесообразно использовать ионы Li, В, C, N и Al. В табл. 1 для ряда ионов при Д = 1015 - 1017 см-2 даны значения ρs и ТК ρs слоев после отжига при 1200-1500К и температурный интервал, в котором приведенные величины сохраняются. Имплантация ионов Мо, W, Ti и отжиг формируют резистивный слой, имеющий малый ТК ρs в узкой температурной области (см. табл. 1), за ее пределами термостабильность слоя резко снижается, а параметры - возрастают.

Таким образом, устойчивые в широком интервале рабочих температур резистивные слои формируются имплантацией ионов Li, В, С, N, Al дозой 1015 - 1017 см-2 при энергии 50-150 кэВ и плотности тока 10-3 - -10-2 А/см2 и последующим отжигом в азоте при 1200-1500К.

П р и м е р 2. Изготовление резистивного слоя на оксидокерамической подложке (керамика М-7, состав, % : Al2O3 94,2, SiO23,7, CaO 2,1).

Условия имплантации, диапазон варьирования энергией, плотностью ока, дозой ионов при создании резистивного слоя такие же, как в примере 1. Отжиг выполнялся в вакууме в диапазоне 300-1870К. Прослеживаются аналогичные закономерности влияния дозы, плотности тока и энергии на свойства резистивных слоев. Существенно влияет вид ионов.

Из зависимостей ρs (Tотж) после имплантации дозой 1016 см-2(фиг. 2) видно, что минимальное значение ρρs (104 - 105 Ом/□) в широком температурном диапазоне достигается имплантацией ионов С. Ионы других элементов позволяют получать малое ρs отжигом в узком интервале Тотж = 1100-1200 К. Характеристика формующихся слоев по ТК ρ s приведена в табл. 2.

Превышение Тотж на 50-100К от значений 1500, 1100, 1200К соответственно для слоев сформированных ионами С, Al, W, (табл. 2) увеличивает ρ s на 1-1,5 порядка, малый ТК ρs при этом сохраняется.

Наилучший эффект по снижению ρs TК ρs на оксидокерамической подложке достигается имплантацией ионов С и отжигом в интервале 1100-1400К.

Таким образом, снижение ρs до 103 - -104 Ом/□ для нитридокерамических подложек и до 104 - 104 Ом/□ для оксидокерамических подложек (при исходном 1016-1017 Ом), достижение ТК ρs не выше 10-3град-1 в широком интервале рабочих температур у образующихся слоев обеспечено следующим: 1) выбором вида имплантируемых ионов в различные керамики; 2) выбором оптимальной энергии ионов; 3) выбором оптимальной плотности тока ионного пучка; 4) применением постимплантационного отжига в азоте для нитридной керамики и в вакууме - для оксидной. (56) Авторское свидетельство СССР N 382150, кл. Е 01 В 19/04, 1973.

Патент ФРГ N 2202585, кл. Н 01 С 17/00, 1976 (прототип).

Использование: электротехника, электроника, в частности изготовление резистивных слоев на керамических подложках (П), имеющих высокое объемное сопротивление. Сущность изобретения: формирование резистивного слоя осуществляют имплантацией в поверхность керамической П ионов дозой 1015-1017cм-2 при энергии 50 - 150 кэВ и плотности тока 10-3-10-2A/cм2. При этом для нитридокерамической П используют ионы лития или бора, или углерода, или азота, или алюминия, а для оксидокерамической - ионы углерода. Затем проводят отжиг в атмосфере азота при температуре 1200 - 1500 К для нитридокерамической П и в вакууме при 1100 - 1400 К для оксидокерамической П. В результате формируется термостабильный, устойчивый в эксплуатации резистивный слой с малой величиной удельного поверхностного сопротивления. 2 ил. , 2 табл.

СПОСОБ ФОРМИРОВАНИЯ РЕЗИСТИВНОГО СЛОЯ НА КЕРАМИЧЕСКОЙ ПОДЛОЖКЕ путем имплантации ионов в поверхность нитридо- или оксидокерамической подложки, отличающийся тем, что, с целью снижения удельного поверхностного сопротивления и температурного коэффициента сопротивления резистивного слоя, в качестве ионов для имплантации в поверхность нитридокерамической подложки используют ионы элемента, выбранного из ряда: литий, бор, углерод, азот, алюминий, а в качестве ионов для имплантации в поверхность оксидокерамической подложки используют ионы углерода, имплантацию осуществляют при энергии ионов 50 - 150 кэВ, плотности ионного тока 10-3 -102 А/см2 и дозе ионов 1015 - 1017 см-2, после имплантации осуществляют отжиг, причем для нитридокерамической подложки отжиг проводят в атмосфере азота при 1200 - 1500 К, а для оксидокерамической подложки отжиг проводят в вакууме при 100 - 1400 К.

Авторы

Даты

1994-01-15—Публикация

1990-03-06—Подача